Традиционное производство соды аммиачным методом приводит к образованию огромных количеств жидких отходов — дистиллерной жидкости — и их утилизация является актуальной задачей в химической промышленности. Проведена разработка безотходного производства кальцинированной соды. Для получения диоксида углерода предлагается заменить блок добычи и обжига известняка на установку мембранного газоразделения для его выделения из дымовых газов, а для регенерации аммиака использовать гидроксид натрия вместо известкового молока. Такое решение позволит предотвратить выбросы СО2 в окружающую среду, а вместо жидких отходов получится раствор хлорида натрия, который повторно будет использован на производстве. Кроме того, значительно снизится потребление воды, хлорида натрия, электроэнергии и топлива. Первичный технико-экономический анализ свидетельствует о рентабельности такого производства.

Ключевые слова: кальцинированная сода, аммиачный метод, дистиллерная жидкость, дымовые газы, мембранная технология, мембранное газоразделение.

На сегодняшний день в химической промышленности наиболее широко используемым методом производства кальцинированной соды является метод Сольве или аммиачный метод. В основе аммиачного метода лежит следующая реакция [1, 2]:

NaCl + NH3 + CO2 + H2O NaHCO3 + NH4Cl, (1)

В связи с тем, что диоксид углерода плохо растворяется в воде в отсутствии аммиака, сначала проводят аммонизацию рассола хлорида натрия в отделении абсорбции с частичным поглощением СО2, при этом аммиак переходит в связанную форму ((NH4)2CO3, NH4HCO3, NH4Cl, NH4СООNН2, NH4OH). Поскольку аммиак в производстве находится в постоянном рецикле, его регенерацию проводят с помощью термического разложения солей (при температурах 70–100 С). Однако хлорид аммония не разлагается при данных температурах и в традиционном производстве его утилизируют известковым молоком Ca(OH)2. На этой же стадии образуется главный отход производства — раствор CaCl2 или дистиллерная жидкость:

2NH4Cl + Ca(OH)2 = 2NH3 + 2H2O + CaCl2. (2)

На тонну полученной соды образуется около 9–10 м3 дистиллерной жидкости (суспензии), содержащей около 100 г/л CaCl2, 50 г/л NaCl, Ca(OH)2 и CaCО2 [3]. Из этого потока, как правило, выделяются твердые частицы, а жидкая фаза сбрасывается в виде жидких стоков. Этот сбросной поток содержит, в основном, хлориды кальция и натрия [4]. Сброс этих отходов в водоемы приводит к чрезмерной их минерализации и повышению жесткости, тем самым нанося вред окружающей среде.

В связи с постоянными ужесточениями требований экологической безопасности и нерациональным использованием материальных ресурсов эта проблема приобретает все большую актуальность в мире. Разрабатываются методы утилизации этих отходов, но ввиду большого их количества они продолжают сливаться в близлежащие водоемы или складироваться в шламонакопителях (прудах-отстойниках или «белых морях»).

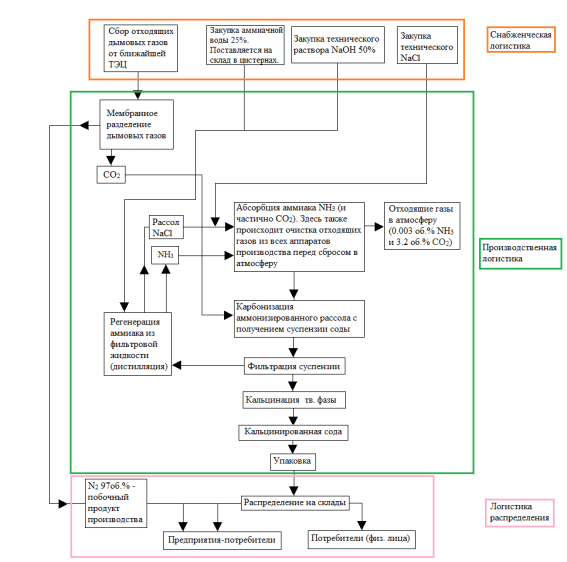

Автором данной статьи была выполнена разработка и технико-экономический анализ безотходного производства кальцинированной соды аммиачным методом (рисунок 1).

Рис. 1. Организационно-функциональная структура производства кальцинированной соды из дымовых газов

Углекислый газ для производства предлагается получать из дымовых газов (вместо традиционной добычи и обжига известняка), которые частично имеются на традиционных производствах в качестве продукта сгорания топлива в печи кальцинирования соды, и которые частично можно забирать у ближайших производств или ТЭЦ, что значительно снизит выбросы диоксида углерода в окружающую среду. Снижение его выбросов в атмосферу служит дополнительным преимуществом данной технологии. Выделять углекислый газ можно, используя мембранные методы газоразделения [5–7].

Отличие приведенной технологической схемы от традиционной в замене блока обжига известняка на мембранный: дымовые газы конденсируются, затем охлаждаются и поступают на блок мембранного разделения, пермеат после которого содержит около 40 об. % СО2 и направляется в отделение карбонизации в противоточные абсорбционные колонны. Сегодня на рынке имеются мембраны с высокой селективностью разделения пары газов CO2/N2 [8, 9]. Традиционные методы выделения СО2 абсорбцией не используются из-за низкой его концентрации в дымовых газах и больших потоков газа, то есть установки для выделения СО2 должны быть масштабными и энергоемкими.

Использование мембранного газоразделения для выделения диоксида углерода из дымовых газов приведет к образованию побочного продукта — технического азота (97 об. %). Его можно использовать для систем пожаротушения, для продувки резервуаров и трубопроводов, их испытаний.

Поскольку в данной технологической схеме исключается необходимость добычи и обжига известняка и, соответственно, приготовления из CaO известкового молока Ca(OH)2 для разложения хлорида аммония, то целесообразно произвести замену гидроксида кальция на гидроксид натрия NaOH:

NH4Cl + NaOH = NaCl + H2O + NH3. (3)

Благодаря этому техническому решению продуктом реакции, вместо огромного количества жидких отходов, выбрасываемых в пруды-отстойники или шламонакопители, является раствор хлорида натрия, который в полном объеме повторно можно направить в производство. При этом осуществляется значительная экономия на потреблении воды, покупке хлорида натрия. Значительно снижается потребление электроэнергии и топлива ввиду отсутствия цеха обжига известняка.

Предварительный технико-экономический анализ предложенной технологии показал, что построенное по предложенной технологии предприятие окупится за 4,5 года.

Итак, благодаря использованию данной технологии, на предприятии будут отсутствовать как жидкие, так и газообразные отходы, которые при традиционной технологии составляют около 420 м3 диоксида углерода и 10 м3 дистиллерной жидкости в год на каждую тонну произведенной соды. Благодаря отсутствию необходимости в добыче известняка и потребления хлорида натрия, такое производство можно разместить вдали от крупных природных месторождений, в непосредственной близости к крупным заводам-потребителям кальцинированной соды.

Литература:

- Коробочкин В. В., Горлушко Д. А., Фролова И. В. Производство карбоната натрия: учебное пособие. // Томский политехнический университет. — Томск: изд-во томского политехнического университета, 2010.

- Зайцев И. Д., Ткач Г. А., Стоев Н. Д. Производство соды. М.: Химия, 1986. 312 с.

- Быковский Н. А., Пучкова Л. Н., Фанакова Н. Н. Исследование токсичности дистиллерной жидкости аммиачно-содового производства различными тест-объектами. // Экология и промышленность России, 2015. — т. 19. № 10. — С. 48–51.

- Даминев Р. Р., Насыров Р. Р., Шарипов А. К. Повышение экологической безопасности производства кальцинированной соды. // Башкирский химический журнал, 2008. Том 15, № 7. С. 28–30.

- Adams. D. Flue gas treatment for CO2 capture. // IEA clean coal center, 2010. — P. 61.

- Ho M. T., Allison G. W., Wiley D. E. Reducing the Cost of CO2 Capture from Flue Gases Using Membrane Technology. // Ind. Eng. Chem. Res, 2008. — № 47. — P. 1562–1568.

- Khalilpour R., Mumford K., Zhai H., Abbas A., Stevens G., Rubin E. S. Membrane-based carbon capture from flue gas: a review. // Journal of cleaner production. — 2014. — P. 1–15.

- Merkel. T.C., Lin H., Wei X., Baker R. Power plant post-combustion carbon dioxide capture: An opportunity for membranes. // Journal of membrane science. — 2010. — № 359. — P. 126–139.

- He X., Hagg M. Energy efficient process for CO2 capture from flue gas with novel fixed-site-carrier membranes. // Energy procedia. — 2014. — № 63. — P. 174–185.