От брака на производстве не застрахована ни одна компания. Но все стремятся минимизировать его. Это позволяет не только сэкономить за счет улучшения качества продукции, но и повысить лояльность клиентов.

Чтобы минимизировать потери от брака, необходима проводить и внутреннюю работу: устанавливать причины.

Брак наносит удар не только по имиджу компании, но и по финансовому благосостоянию, что приводит также к снижению рентабельности производства. Поэтому брак необходимо контролировать и, как бы это странно это ни звучало, — планировать, кроме того, разрабатывать мероприятия по минимизации негативного эффекта от брака на производстве [1,2].

Реализация корректирующих и предупреждающих действий требует предварительного анализа уровня брака и причин возникновения дефектов [3]. В статье представлен анализ потерь при производстве сахара на ОАО «Атмис-сахар» г. Каменки.

Ключевые слова: потери, жизненный цикл, меласса, диаграмма Парето.

Выход сахара при переработке сахарной свеклы существенным образом зависит от величины потерь.

Основными видами потерь сахара являются:

– Потери сахара при хранении и транспортировке свеклы;

– Потери сахара в производстве;

– Потери сахара в мелассе.

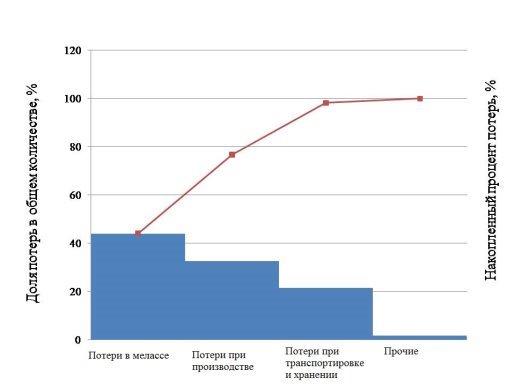

Общее число потерь на всех этапах жизненного цикла продукции составляет 2,7 %. Доля потерь сахара при транспортировке и хранении составляет 0,6 %, при производстве 0,9 %, в мелассе 1,2 %.

С помощью диаграмм Парето выявим виды потерь при транспортировке и хранении, на предприятии, потери сахара в мелассе и выясним наиболее значимые из них (таблица 1–3). Диаграммы Парето представлены на рисунках 1–4.

Таблица 1

Потери при транспортировке ихранении

|

№ потерь |

Виды потерь |

Доля вобщем количестве,% |

Накопленный процент,% |

|

1 |

Потери при хранении на складе |

0,2616 |

43,6 |

|

2 |

Потери при транспортировке свеклы с поля |

0,177 |

67,5 |

|

3 |

Потери при выгружении свеклы самотеком на свеклопункт |

0,063 |

87 |

|

4 |

Потери при подачи на завод при помощи сплавных площадок |

0,0426 |

94,1 |

|

5 |

Потери при укладке в кагаты или бурты |

0,0354 |

98,6 |

|

6 |

Прочие |

0,0204 |

100 |

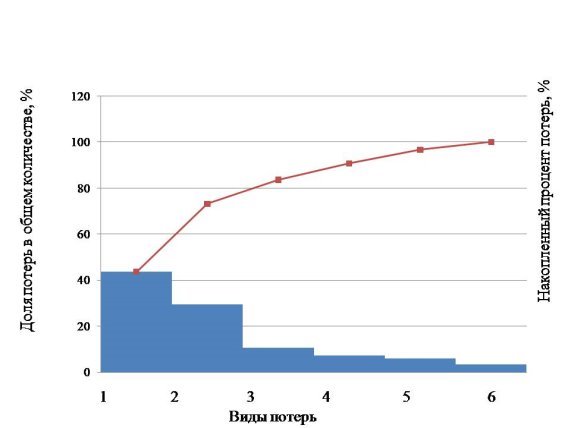

Рис. 1. Диаграмма Парето потерь при транспортировке и хранении

Таблица 2

Потери на производстве

|

№ потерь |

Виды потерь |

Доля вобщем количестве,% |

Накопленный процент,% |

|

1 |

Потери при обессахаривании стружки методом диффузии |

0,2475 |

27,5 |

|

2 |

Потери при очистки сока Ca(OH)2 и CO2 |

0,162 |

45,5 |

|

3 |

Потери при сульфитации |

0,144 |

61,5 |

|

4 |

Потри при сгущении сока на выпарной установке |

0,1152 |

74,3 |

|

5 |

Потери при измельчении свеклы в стружку |

0,063 |

81,3 |

|

6 |

Потери при центрифугировании утфелей |

0,0603 |

88 |

|

7 |

Потери при сушке |

0,0441 |

92,9 |

|

8 |

Прочие |

0,0189 |

95 |

|

9 |

Потери при фильтровании |

0,018 |

97 |

|

10 |

Потери при кристаллизации сахара в вукуум-аппарате |

0,0135 |

98,5 |

|

11 |

Потери при мойке свеклы |

0,009 |

99,5 |

|

12 |

Потери при отделении грубых примесей |

0,0045 |

100 |

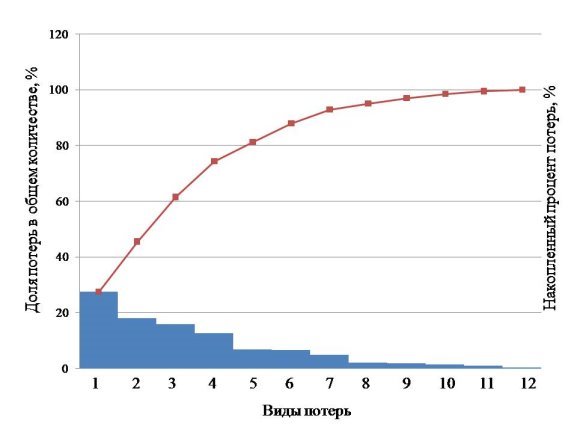

Рис. 2. Диаграмма Парето потерь на производстве

Таблица 3

Потери вмелассе

|

№ потерь |

Виды потерь |

Доля вобщем количестве,% |

Накопленный процент,% |

|

1 |

Потери при сульфитации |

0,5784 |

48,2 |

|

2 |

Потри при сгущении сока на выпарной установке |

0,4272 |

83,8 |

|

3 |

Потери при кристаллизации сахара в вукуум-аппарате |

0,0864 |

91 |

|

4 |

Потери при центрифугировании утфелей |

0,0648 |

96,4 |

|

5 |

Потери при сушке |

0,0336 |

99,2 |

|

6 |

Прочие |

0,0096 |

100 |

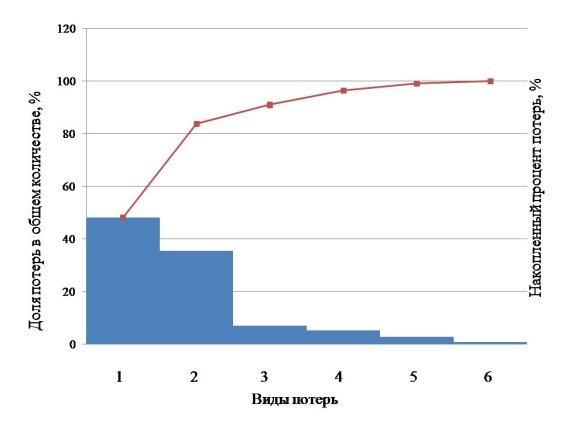

Рис. 3. Диаграмма Парето потерь в мелассе

Рис. 4. Диаграмма Парето потерь на всех этапах жизненного цикла продукции

Таким образом, по результатам анализа можем сделать следующие выводы. Приоритетными потерями в процессе транспортировки и хранения являются потери при транспортировке свеклы с поля и потери при хранении на складе 29,5 % и 43,6 % соответственно, при производстве потери при обессахаривании стружки методом диффузии и потери при очистке сока 27,5 % и 18 % соответственно, а приоритетные потери в мелассе это потери при сульфитации и при сгущении сока на выпарной установке 48,2 % и 35,6 %.

Максимальный процент потерь от общего количества составляют потери в мелассе 1,2 %, следовательно, устранение проблем в мелассе позволит снизить непредвиденные расходы и увеличить выпуск продукции.

Литература:

- Макарова, Л. В. Анализ потерь при производстве продукции строительного назначения / Л. В. Макарова, Р. В. Тарасов, С. Г. Малебнова // Вестник ПГУАС: строительство, наука и образование.-2016.- № 2 (3).- С. 4–9.

- Тумбаков, С. В. Оценка и анализ затрат на качество при производстве продукции / С. В. Тумбаков, Л. В. Макарова, Р. В. Тарасов // Образование и наука в современном мире. Инновации.- 2017.- № 3 (10).- С. 263–171.

- Мищенко, С. В. Экспертные оценки затрат на качество образовательных услуг технического университета / С. В. Мищенко, С. А. Пахомова, С. В. Пономарев [и др.] // Вестник ТГТУ. — 2005.- Том 11, № 2Б. — С. 531–538.