В данной статье приведены результаты анализа механизма перемещения ткани с целью совершенствования его конструкции.

Ключевые слова: механизм транспортирования материалов, прижимная лапка, нижняя и верхняя рейки, кинематическая пара. рабочий ход, холостой ход, кинематический анализ, структурный анализ, стачиваемые материалы, упругий элемент, эллипсные траектории.

This article is devoted to the analysis of the mechanism for moving the material of a sewing machine in order to improve.

В условиях жесткой рыночной конкуренции к числу наиболее актуальных проблем швейных предприятий относятся эффективность технологических процессов и качество выпускаемых изделий. Успешное решение данных вопросов в первую очередь связано с внедрением новых технологий и оснащением технологических процессов изготовления швейных изделий современным высокопроизводительным оборудованием.

Большое влияние на качество строчки и производительность машины оказывает механизм транспортирования ткани. В большинстве швейных машин перемещение стачиваемых материалов на заданную длину стежка производится при помощи реечных рычажные механизмов транспортирования, в который входят зубчатая рейка и прижимная лапка. Зубчатая рейка осуществляет продвижение ткани на длину равную одному стежку.

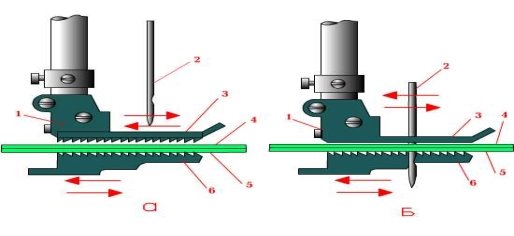

Рис. 1. Виды механизмов транспортирования ткани

Механизмы транспортирования материалов содержат приспособления для регулировки длины стежка и изменения направления транспортировки. При пошиве трикотажных изделий применяется двузубчатый реечный дифференциальный механизм транспортирования ткани. Когда игла 2 (рис.1, a) достигает своего верхнего положения, верхняя 4 и нижняя 5 ткани продвигаются с помощью зубчатой рейки 3 и нижней рейки 6, установленных под лапкой 1. В некоторых случаях в результате различных величин коэффициента трения между лапкой 1 и зубчатой рейкой 6 происходит скольжение верхнего 4 и нижнего слоёв материала относительно друг друга. Это может возникнуть вследствие неправильного выбора толщины ниток для прошиваемого материала (рис.1, б). Для устранения скольжения материалов применяются швейные машины с верхней и нижней зубчатыми рейками. При пошиве кожаных изделий и изделий из плотных тканей перемещение материала осуществляется с помощью роликов и зубчатой рейки. Зубчатая рейка движется по эллипсной траектории.

Рис. 2. Механизм перемещения материала при помощи иглы и зубчатой рейки. 1 — лапка, 2 — игла, 3 — основание лапки, 4 — верхняя ткань, 5 — нижняя ткань, 6 — зубчатая рейка

Анализ литературных источников [1–3] показал, что, несмотря на большой объем исследований, посвященных механизмам транспортирования материалов швейных машин, недостаточно изученными остаются задачи кинематического, динамического анализа реечных рычажных механизмов транспортирования материалов.

Нами был выполнен структурный анализ механизмов транспортирования материалов с одной нижней, двумя нижними, нижней и верхней рейками. Для решения задачи структурного анализа всех указанных механизмов предлагается механизм транспортирования материалов рассматривать как цикловой рычажный механизм переменной структуры, изменяющейся при переходе с холостого хода на рабочий и обратно. На рабочем ходу нижняя рейка и прижимная лапки, нижняя и верхняя рейки образуют высшую кинематическую пару через стачиваемые материалы.

Структурный анализ механизма перемещения ткани начинается с ведущего звена. Механизм перемещения ткани включет в себя следующие звенья:1-кривошип, 2-шатун, 3- механизм перемещения ткани, 4-неподвижное звено (опора).

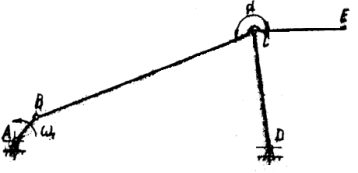

Рис. 3. Кинематическая схема механизма перемещения ткани

Кривошип делает вращательные движения на 3600 вокруг своей оси. Звено шатуна совершает вокруг точки A вращательное движение, а от точки В возвратно-поступательное движение. В результате в этом звене происходит сложное движение, а неподвижное состояние опоры равно 0.

Рис. 4. Схема взаимосвязи опоры A с кривошипом

По группе Ассур схема взаимосвязи опоры A с кривошипом принимется как механизм 1-го класса 1-го порядка:

n=1, R5=1 (1–4); n- количество подвижных звеньев.

Определим степень подвижности звена по формуле академика П. А. Чебышева:

W=3 n — 2 P5–1R4

R4 — число кинематических пар IV-го класса, в рычажных механихмах они отсутствуют, т. е. равны «0». Тогда:

W= 3n — 2P5–1R4 = 3х1–2х1– 1х0=1

Следовательно, кривошип — является движущим звеном механизма перемещения ткани.

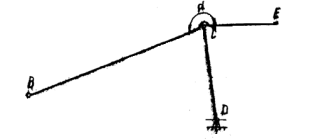

Рис.5. Схема взаимосвязи звеньев шатуна и механизма перемещения ткани.

На схеме число подвижных звеньев n=2 (2,3). Число кинематических пар V-го класса P5 =3 (1–2,2–3, 3–4)

R4 =0W= 3n–2P5–1R4 = 3х2 –2х3–1х0=0

Следовательно, здесь группой Ассура считается неподвижная группа, т. е. W= 0. Определим степень подвижности механизма перемещения ткани:

W= 3n — 2P5–1R4 = 3х3–2х4– 1х0=1

Здесь: n=3 (1, 2, 3,) R5= 4(1–4, 1–2, 2–3, 3–4,) R4 =0.

Из формулы видно, что механизм перемещения ткани приводит в движение звено кривошипа. Структурную формулу механизма перемещения ткани можно записать в следующем виде:

Wмех=Wмех-ма I-го класса 1-го порядка +W I-го класса Ассур 2-го порядка= 1+0=1.

Следовательно, кинематический анализ механизма перемещения ткани послужит основой для совершенствования данного механизма. Полученные результаты будут использованы для дальнейших наших исследований.

Таким образом, в результате структурного анализа были выделены структурные группы Ассура встречающиеся в схемах реечных рычажных механизмов транспортирования. Показано, что из-за неудерживающего характера связи прижимной лапки с тканью возможны отрывы ”лапки” от ткани при увеличении частоты вращения главного вала швейной машины. Целью дальнейших наших исследований будет поиск путей по устранению указанных дефектов путём совершенствования конструкции механизма транспортирования ткани.

Литература:

- А. В. Марковец, Л. С. Мазин. Исследование динамики механизмов транспортирования материалов швейных машин // Материалы «Итогового семинара по физике и астрономии по результатам конкурса грантов 2006 г. для молодых ученых Санкт-Петербурга», 11 декабря 2006 г. Тезисы докладов. Санкт-Петербург. — 2006. — С. 44.

- А. В. Марковец, Л. С. Мазин. Исследование механизмов транспортирования материалов швейных машин // Проблемы динамики и прочности исполнительных механизмов и машин. Тезисы докладов III Международной научной конференции, 10–16 сентября 2007 г. Астрахань: под общ. ред. К. С. Колесникова. Астрахань. Изд-во АГТУ. — 2007. — С. 28.

- Вальшиков Н. М., Зайцев Б. А., Вальшиков Ю. М. Расчет и проектирование машин швейного производства. Л., «Машиностроение», 1983.