В статье рассмотрен вопрос распределения напряжений и деформаций, возникающих в сплавах АМг1,5, M1, МА2–1при их прокатке. Выполнено моделирование технологического процесса прокатки методом конечных элементов. Построены зависимости пластических деформаций от исходных геометрических параметров заготовки.

Ключевые слова: прокатка, алюминий, магний, медь, метод конечных элементов, эквивалентные напряжения, пластические деформации, ANSYS 17.2.

Операция прокатки заключается в том, что металл обжимается между вращающимися валками прокатных станов. При прокатке металл, подвергается значительной пластической деформации сжатия, в связи с чем разрушается его первичная литая структура и вместо неё образуется структура, более плотная и мелкозернистая, что обусловливает повышение качества металла. Детальное изучение напряженного деформированного состояния в условиях упругости и пластичности является важной задачей при анализе обработки металлов давлением.

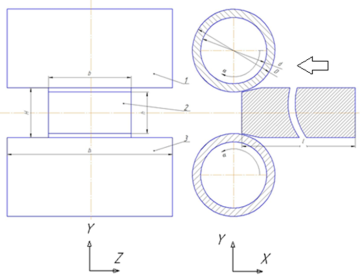

Для исследования эквивалентных напряжений и пластических деформаций, возникающих в заготовке, была принята расчётная схема, приведенная на рисунке 1. Внешний диаметр валков составляет D= 100мм, внутренний d=80, ширина b2=200 мм. Деформациями валков пренебрегаем.

Высота заготовки после деформации после деформации h=50 мм, ширина b=100 мм, длина l=300 мм. Производим расчёты заготовками из следующих сплавов: АМг1,5, M1, МА2–1 механические характеристики материалов занесены в таблицу 1. В исходном состоянии высота поперечного сечения принимаем равными: H1=55 мм, H1=60 мм, H1=65 мм.

Таблица 1

Механические характеристики исследуемых сплавов

|

Марка сплава |

Предел текучести, σт МПа |

Предел выносливости, σв МПА |

|

Алюминий, АМг1,5 |

60 |

270 |

|

Медь, M1 |

55 |

260 |

|

Магний, МА2–1 |

90 |

280 |

Численное моделирование процесса прокатки реализовано в один этап. Заготовка перемещается в пространство между роликами на расстояние l=100 мм, при этом верхний валик совершает оборот вокруг своей оси на угол α=270°, а нижний на α=-270°. Между поверхностями заготовки и ролика задается коэффициент трения равный μ=0,01. Расчет производиться для четверти заготовки, так как воздействие симметрично относительно ее осей.

Рис. 1. Расчетная схема: 1, 3 — валки; 2 — заготовка

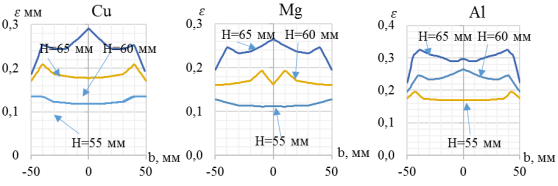

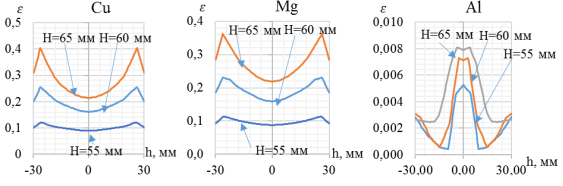

В результате расчета получены поля распределений пластических деформаций 𝜀 на гранях обрабатываемой заготовки для каждого материала (АМг1,5, M1, МА2–1) и высоты исходного сечения H по ее высоте 𝜀 = f (h) и ширине 𝜀 = f (b).

Распределение пластических деформаций неравномерно, что представлено на рисунках: рисунок 3-по ширине контакта ролика и заготовки; рисунок 4- по высоте сечения заготовки.

Рис. 2. Распределение пластических деформаций по ширине заготовки

На рисунке 7 видно, что характер распределения деформаций по ширине различен для заготовок из различных сплавов. Для заготовки из медного сплава с увеличением исходной высоты H, величина пластических деформации смещается к центру заготовки и достигает максимального значения 𝜀=0,29. При этом глубина пластических деформаций e=5,11 мм. В заготовке из магниевого сплава величина пластических деформации составляет 𝜀=0,28. Глубина пластических деформаций e=4,98 мм. В заготовке из алюминия глубина пластических деформаций e=8,17 мм имеет максимальное значение 𝜀=0,28.

Рис. 3. Распределение пластических деформаций по высоте заготовки

Максимум пластических деформаций 𝜀 по высоте h для заготовки из алюминиевого сплава находится центре контакта, для марганцевого и медного сплавов − на краю заготовки. Глубина пластических деформаций 𝜀 зависит от высоты исходного сечения заготовки H.

В результате исследования установлено, что при изменении высоты сечения исходной заготовки H пропорционально изменяются значения пластических деформаций. В зависимости от материала изменяется характер распределения нагрузок по высоте h и ширине b заготовки. Характер распределения пластических деформаций одинаковый для изделий из марганцевого и медного сплава. Алюминиевый сплав менее подвержен пластическим деформация по высоте заготовки и имеет свойство к возникновению больших деформации по ширине заготовки.

Литература:

- Теория непрерывной продольной прокатки: учеб. пособие / Г. С. Никитин. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2009. — 399

- Целиков А. И., Никитин Г. С., Рокотян С. Е. Теория продольной прокатки. М.: Металлургия, 1980.

- Обработка металлов давлением (учебное пособие для вузов) Шевакин Ю. Ф., Щайкевич В. С.. Изд-во «Металургия» 1972, 248 c.