Экономическое развитие предприятий, деятельность которых связана с перевозкой пассажиров или грузов, в определённой степени зависит от надёжности и эффективности используемого автопарка. В качестве основных показателей эффективного использования автопарка можно выделить такие как экономичность, безотказность, пробег до капитального ремонта в соответствии с заданным ресурсом с учётом условий эксплуатации. Вероятность достижения данных показателей зависит от многих факторов, одним из которых является уровень технического обслуживания автомобилей. Высокий уровень выполнения технического обслуживания невозможен если не уделяется должное внимание удалению как внешних, так и внутренних загрязнений кузова, двигателя, трансмиссии и других систем, агрегатов и элементов автомобиля. Для выполнения этих работ выпускается специальное оборудование, шампуни и промывочные жидкости. Анализ процессов по удалению загрязнений показал, что к наиболее сложным и неэффективным относятся: промывка днища автомобиля и агрегатов под ним; промывка внутренней поверхности крышки головки двигателя, на которой скапливаются отложения сажи и другие загрязнения.

Уровень обеспеченности предприятий с малым и средним количеством автомобилей передвижным моечным оборудованием позволяет качественно удалять внешние загрязнения с боковых и верхних поверхностей кузова, а также узлов и агрегатов, расположенных под капотом. Однако для качественного выполнения технического обслуживания необходима и качественная мойка узлов и агрегатов, расположенных под днищем автомобилей. На сегодняшний день эта задача эффективно выполняется из осмотровой канавы или при вывешивании автомобилей на подъёмнике. Рабочий, выполняющий данную операцию, вынужден использовать защитный костюм. При таких условиях труда резко возрастает риск заболеваний и травматизма. Поэтому на многих предприятиях мойка днища и расположенных под днищем агрегатов и узлов остается до конца не решённой проблемой. Для решения данной проблемы производителями передвижного моечного оборудования разрабатываются новые конструкции насадок к моечному пистолету, позволяющие осуществлять мойку днища и узлов и агрегатов, расположенных под днищем, без вывешивания автомобиля. Однако данные конструкции не получили широкого распространения в связи с недостаточно высоким уровнем выполняемых работ. Одним из недостатков данных конструкций насадок к моечному пистолету является отсутствие визуализации процесса мойки. В связи с этим предложена конструкция угловой насадки на пистолет системы Quick Connect со встроенным эндоскопом; с дополнительно установленным светодиодным фонарём; с лазерным дальномером; с зеркалом, перенаправляющим луч дальномера в зону осмотра и мойки днища или расположенных под днищем узлов и агрегатов. Для определения эффективности предложенной конструкции насадки были проведены сравнительные экспериментальные исследования мойки днища и расположенных под днищем узлов и агрегатов с использованием передвижной моечной установки Karcher К 4 COMPACT c серийно выпускаемыми насадками (струйная трубка Vario Pover и струйная угловая трубка Karcher 2.638–817.0) и экспериментальной угловой насадкой с системой визуального и дистанционного контроля процесса мойки. Визуальный и дистанционный контроль в конструкции экспериментальной насадки обеспечивается установкой светодиодного фонаря в паре с водонепроницаемым эндоскопом МЕГЕОН 33020, изображение с которого передается на экран смартфона, закреплённого недалеко от рукоятки пистолета (рис.1). Рядом со смартфоном установлен лазерный дальномер FinePower D40, луч которого отражается от зеркала, закреплённого рядом с форсункой под углом 45 градусов, что обеспечивает дистанционный контроль омываемой поверхности. Конструкция форсунки позволяет создавать кавитационную струю за счёт отгибающихся под напором лепестков колпака, расположенного внутри корпуса форсунки.

Для оценки качества мойки с применением разных насадок были изготовлены 30 пластин размером 12x80 мм весом 3,5 грамма с гофрированными поверхностями. На каждые 10 пластин были нанесены слабосвязанные, среднесвязанные и сильносвязанные загрязнения соответственно. Затем была определена общая масса 10 пластин с загрязнениями каждого вида на весах ВЛТК-500. Пластины были прикреплены к сложным элементам днища, а также к негоризонтальным плоскостям узлов и агрегатов, расположенных под днищем (рис.2). При выполнении мойки регистрировалось общее время выполнения работ, а также время мойки и время переходов-осмотров отдельно по механическому секундомеру СОппр-2а-3–000. По счётчику регистрировали расход воды. После выполнения мойки определялась общая масса пластин с нанесённым загрязнением одного вида на весах ВЛТК-500. Для проведения исследований были выбраны легковые автомобили Toyota RAV-4 2008–2012 гг. Мойка днища автомобилей выполнялась без применения подъёмников и осмотровых канав. Для выполнения мойки автомобилей был приглашён мойщик со станции технического обслуживания ИП Коробко О. В. Мойщику сообщили об установке пластин, но не сказали, где они были установлены. Процесс мойки выполнялся с подходом к автомобилю с четырёх сторон.

Рис. 1. Экспериментальная угловая насадка с визуальным и дистанционным контролем

Рис. 2. Пластины с сильносвязанными загрязнениями и пример их установки под днищем автомобиля

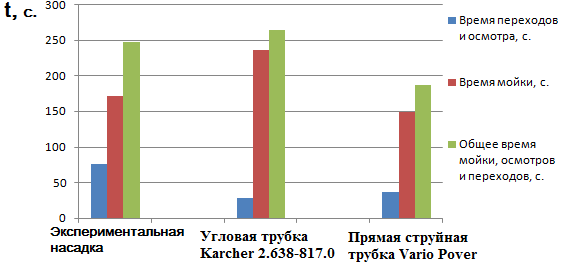

Результаты экспериментальных исследований показали, что наибольшее время мойки днища автомобилей с учетом переходов и осмотра было зафиксировано при использовании струйной угловой трубки Karcher 2.638–817.0 (263 секунды) (рис.3). Это объясняется тем, что мойщик с целью выполнения качественной мойки без визуализации процесса выполнял по нескольку проходов на каждом участке днища (время мойки 235 секунд), при этом, не затрачивая времени на осмотр. Минимальное общее время (186 секунд), а также минимальное время на мойку днища (149 секунд) было зафиксировано при использовании прямой струйной трубки Vario Pover. Мойка днища с использованием данной насадки выполнялась струёй, направленной по касательной днища, при этом мойщику приходилось наклоняться или приседать. Времени на выполнение дополнительных операций с этой насадкой (37 секунд) было затрачено больше, чем с предыдущей насадкой (28 секунд), по причине затрат времени на наклоны и приседания для выполнения мойки днища и узлов и агрегатов под днищем. Выполнение работ с экспериментальной угловой насадкой показало второй результат по общему времени выполнения работ (247 секунд). При этом время мойки с экспериментальной угловой насадкой (171 секунда) гораздо меньше, чем время мойки днища с использованием струйной угловой трубки Karcher 2.638–817.0, а время на переходы и осмотр (76 секунд) гораздо выше.

Рис. 3. Время мойки днища, узлов и агрегатов, расположенных под днищем автомобилей с использованием разных насадок

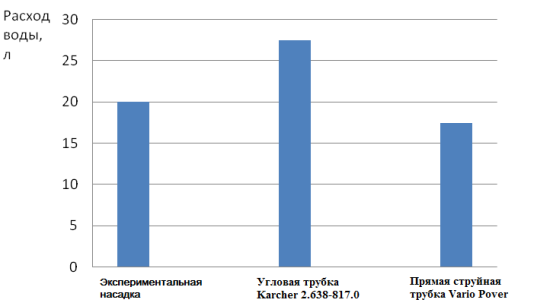

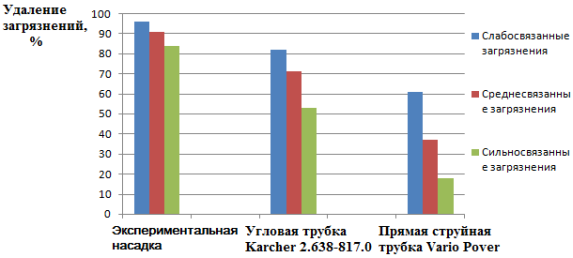

Это обусловлено тем, что мойщик визуально определял места наибольших загрязнений после прекращения подачи воды (в том числе на установленных пластинах) и затем осуществлял прицельное промывание этих поверхностей. Также следует отметить, что в процессе мойки изображение с эндоскопа не даёт возможности качественно рассмотреть наличие загрязнений, а после прекращения подачи воды на стекле эндоскопа вода скапливалась лишь по краям, что позволяло сразу приступать к осмотру омываемой поверхности. Результаты измерений расхода воды на выполнение мойки днища, а также узлов и агрегатов, расположенных под ним, соответствуют затратам времени на выполнение непосредственно моечных работ. Поэтому самый высокий показатель (27,4 л) зарегистрирован при выполнении мойки днища с использованием струйной угловой трубки Karcher 2.638–817.0 (рис.4). Количество затраченной воды при мойке днища с использованием экспериментальной насадки составляет 19,9 л, что немного выше затрат воды на мойку днища с насадкой Vario Pover (17,4 л). Оценка качества мойки днища проводилась по результатам взвешивания просушенных пластин, на которые перед мойкой наносились загрязнения. Самое большое удаление загрязнений (96 %, 91 % и 84 % соответственно слабосвязанных, среднесвязанных и сильносвязанных загрязнений) зарегистрировано при использовании экспериментальной угловой насадки с визуальной и дистанционной фиксацией омываемых участков.

Рис. 4. Расход воды при мойки днища, узлов и агрегатов, расположенных под днищем автомобилей с использованием разных насадок

Следует отметить, что данный результат был получен благодаря тому, что в корпусе форсунки экспериментальной угловой насадки установлен колпак с лепестками, создающий эффект кавитации в струе. При визуальном выявлении пластин с сильносвязанными загрязнениями с помощью эндоскопа, соединённого с экраном смартфона, мойщик с помощью лазерного дальномера устанавливал форсунку от загрязнений на расстоянии, при котором был зарегистрирован наибольший эффект ударной волны от схлопывания кавитационных пузырьков в струе (400–600 мм) [1,2]. При мойке днища с использованием струйной угловой трубки Karcher 2.638–817.0 сильносвязанные загрязнения были удалены на 53 %, среднесвязанные — на 71 % и слабосвязанные — на 82 % (рис.5). Высокий результат удаления среднесвязанных и слабосвязанных загрязнений с помощью струйной угловой трубки Karcher 2.638–817.0 получен в связи с тем, что за счёт поворота трубки в руках днище автомобиля, а также узлы и агрегаты, расположенные под днищем, промываются струёй под разными углами. Однако отсутствие визуализации снижает качество мойки с использованием данной насадки в труднодоступных местах, а отсутствие кавитационного эффекта снижает уровень удаления сильносвязанных загрязнений.

При мойке днища с использованием насадки Vario Pover сильносвязанные загрязнения были удалены на 18 %, среднесвязанные — на 37 % и слабосвязанные — на 61 %. Низкий результат мойки днища с использованием данной насадки объясняется тем, что струя направлялась по касательной к днищу автомобиля. При выполнении мойки с данной насадкой некоторые пластины, установленные в глубоких складках днища, остались сухими. Следует также отметить, что основная плоскость днища и визуально обозримые из положения сидя поверхности узлов и агрегатов, были качественно промыты при использовании насадкой Vario Pover.

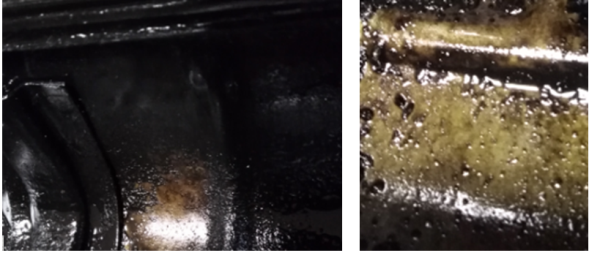

Рис. 5. Показатели процесса удаления загрязнений при мойке днища, узлов и агрегатов, расположенных под днищем автомобилей, с использованием разных насадок

Промывка системы смазки двигателя автомобиля при техническом обслуживании, как правило, выполняется при замене масла одной марки (сорта) на другую марку (сорт) промывочным маслом. Это обусловлено тем, что присадки масел разных марок могут вступать в реакции, в результате которых снижаются заданные производителями свойства моторных масел. В процесс промывки системы смазки двигателя при замене масла на масло той же марки применяют промывочные жидкости, которые добавляются в масло двигателя, после чего двигатель запускается на 5–10 минут с последующим сливом масла и заменой масляного фильтра. В этом процессе промывочные жидкости, смешиваясь с маслом двигателя, вымывают отложения сажи и других веществ из двигателя. Но на внутренней поверхности крышки головки двигателя, как показали наши исследования, смывание сажи и других отложений не происходит ни при использовании промывочных масел, ни при добавлении быстрой промывки в масло перед заменой. Это объясняется тем, что работа газораспределительного механизма двигателя сопровождается незначительным разбрызгиванием масла, которого достаточно для создания загрязнений за долгий период использования, но которого недостаточно для промывки внутренней поверхности крышки за период, предусмотренный для выполнения промывки двигателя. Проведённые экспериментальные исследования по применению для внутренней промывки крышки головки двигателя применяемых промывочных масел и промывочных жидкостей, добавляемых в масла, показал, что наибольшую эффективность имеют промывочные жидкости Hi-Gear и фирмы ZHAOQING ODIS INDUSTRIES CO.,LTD. Однако эффект данных жидкостей наблюдался только при нанесении их в чистом виде на горизонтальную поверхность, то есть когда на поверхности создавались капли, или поверхность заполнялась промывочной жидкостью (рис.6), что невозможно выполнить на внутренней поверхности крышки головки двигателя. Следует отметить, что в отличие от моторного и промывочного масла промывочные жидкости перечисленных выше фирм могут подаваться через механические форсунки дизельных двигателей в форме мелкодисперсной туманной струи, также называемой факелом. Экспериментальные исследования показали, что с помощью устройства КИ-16301А с присоединённой механической форсункой дизельного двигателя, вставленной в заливную горловину крышки головки двигателя или иное отверстие крышки, возможно нанесение слоя промывочной жидкости на всю внутреннюю поверхность крышки при выполнении поворотов форсунки вдоль оси горловины крышки после подачи каждой порции на угол, обеспечивающий направление мелкодисперсной струи вдоль внутренней стенки крышки, так как пространство под центральной осью крышки занято элементами газораспределительного механизма.

а) б)

Рис. 6. Пример воздействия постоянным слоем пятиминутной промывки для двигателя фирмы Hi-Gear на слой нагара внутренней поверхности крышки головки двигателя в течение 8 минут (а — пример точечного воздействия при перевёрнутой крышке, б — пример воздействия через форсунку без снятия крышки с двигателя)

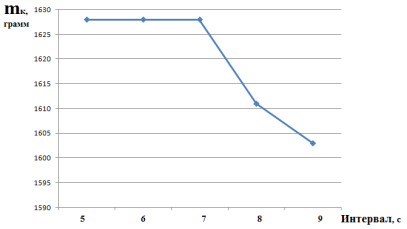

При использовании форсунок с распылителями с тремя отверстиями под углом 120 градусов рекомендуется поворачивать форсунку на 120 градусов. Точкой начала отсчёта угла поворота следует считать перпендикуляр к продольной оси крышки, с которым в начальный момент должно совпадать одно из отверстий распылителя форсунки. При таком повороте форсунки промывочная жидкость распространяется в мелкодисперсном виде внутри крышки головки в разные стороны вдоль боковых стенок одной стороны, а при повороте форсунки на 120 градусов в разные стороны вдоль боковых стенок другой стороны крышки. Выход промывки из третьего сопла промывает боковые стенки возле горловины. При использовании форсунок с распылителями с четырьмя отверстиями рекомендуется поворачивать форсунку на 45 градусов, что обеспечивает эффект полного орошения внутренней поверхности крышки головки. В результате исследований было определено, что время полного стекания промывочной жидкости со стенок крышки составляет 18 секунд. При этом снимается незначительный слой сажи. Также было определено, что время полного разъедания слоя загрязнений внутренней поверхности крышки головки двигателя под постоянным слоем промывочной жидкости, составляет 8 минут с вероятностью 1/1. В связи с этим проводились исследования по нанесению слоя на внутреннюю поверхность крышки с интервалом подачи струи и поворотом форсунки через 9, 8, 7, 6 и 5 секунд в течение 8 минут, что позволило орошать все части крышки каждые 18, 16, 14, 12, 10 секунд. Исследования показали, что максимальное количество промывочной жидкости удерживается на крышке головки двигателя при подаче струи через 7 секунд (рис.7). При дальнейшем уменьшении интервала подачи струи масса крышки головки двигателя не увеличивается, то есть необходимо совершать подачу струи и поворот форсунки через 7 секунд, что приводит к нанесению на каждую стенку слоя промывочной жидкости через 14 секунд.

Рис. 7. Изменение массы крышки головки двигателя от интервала подачи промывочной жидкости

С целью полного удаления промывочной жидкости с внутренней поверхности крышки головки производилась подача через форсунку этого же промывочного устройства промывочного масла, разбавленного промывочной жидкостью по разработанной ранее методике. Заранее были определены пропорции промывочного масла и промывочной жидкости, при которых через форсунку подавалась струя в мелкодисперсном виде (факел). Для промывочного масла ПАО «НК «РОСНЕФТЬ» и пятиминутной промывки для двигателя фирмы Hi-Gear эти пропорции составили 2/8, а для промывочного масла ПАО «НК «РОСНЕФТЬ» и пятиминутной промывки для двигателя фирмы ZHAOQING ODIS INDUSTRIES CO.,LTD эти пропорции составили 1/2.

В результате проведённых экспериментальных исследований было определено, что ожидаемый экономический эффект от внедрения предлагаемой конструкции насадки на пистолет системы Quick Connect передвижной моечной установки Karcher К 4 COMPACT достигается за счёт экономии воды, снижения трудоёмкости и повышения качества выполняемых работ. Ожидаемый экономический эффект от разработанного способа для удаления загрязнений на внутренней поверхности крышки головки двигателя достигается также за счет повышения ресурса двигателя и снижения трудоёмкости работ на снятие и промывку крышки с возможной заменой прокладки в случае её повреждения при снятии крышки.

Литература:

- Агранат Б. А. Ультразвуковая технология [Текст] / Б.А Воркуев, В. И. Башкиров, Ю. И. Китайгородский, Н. Н. Хавский. — М.: Альфа-Пресс, 2003. — 504 с.

- Руденко О. В., Солуян С. И. Теоретические основы нелинейной акустики. [Текст] — М.: Наука, 2005. — 287 с.