При проведении испытаний газотурбинных энергоустановок (ГТЭУ) встают вопросы о проведении достаточно точных замеров для определения интегральных характеристик изделий.

Данная статья посвящена проблемам нахождения среднеинтегральных характеристик в условиях сложного трёхмерного турбулентного течения. Как пример подобного течения – течения в и за основными узлами установок (компрессор, турбина и т.д.). При этом, чем дальше исследуемое сечение по тракту, тем более сложным становится течение.

Применение современных программных комплексов для трёхмерного термогазодинамического моделирования (ANSYS CFX, StarCD) особой ясности в данном вопросе не вносит, так как для достаточно точного расчёта течения на выходе из ГТЭУ, требует сквозного расчёта, что требует гигантских вычислительных мощностей.

Для энергоустановок (как для проектируемых, так и конвертированных) вопрос проведения замеров стоит ещё жёстче – газовоздушный тракт на выходе должен создавать минимальное гидравлическое сопротивление во всём диапазоне работы [1, 2]. Поэтому от качества замеров и точности определения интегральных характеристик потока зависит «качество» выхлопного тракта, количество безвозвратных потерь и в конечном итоге – экономичность энергоустановки / перекачивающего узла [4].

Определению интегральных характеристик потока по результатам замеров (полное давление, полная температура, скорость, расход и т.д.) посвящено множество академических трудов, предложено множество методик осреднения параметров потока (по площади, по расходу, по импульсу и т.д.). В основном данные методики применимы (написаны) для осреднения течений в кольцевых каналах.

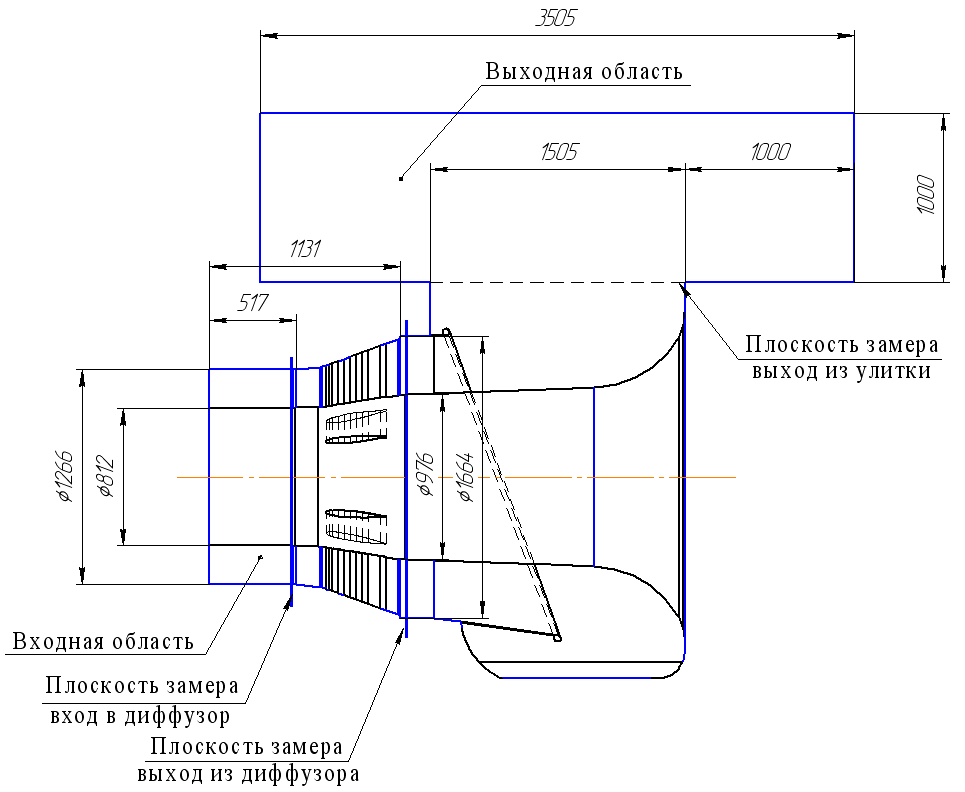

Применительно к сечению на выходе из улитки [3] данные методики требуют установки в поток достаточно частой «сетки (решётки)» датчиков (по всей площади сечения). Чем чаще будут стоять датчики (количество точек замеров), тем более точно будет определены интегральные характеристики потока. В данном случае важным (критичным) является измерение полей полных давлений, однако каждый датчик создаёт дополнительное сопротивление в потоке, влияет на него. Чем больше точек замеров используется, тем большая погрешность вносится в эксперимент. Также существенным недостатком данной методики является то что, поток на выходе из узла является сложным, трёхмерным и высокотурбулизированным и направление потока будет существенно меняться. Это необходимо учитывать при обработке результатов замеров (с учётом того, что обычно пневмогребёнки (трубки Пито) имеют некоторый угол нечувствительности). На рисунке 1 приведена схема затурбинного диффузора и улитки газотурбинного привода (ГТП).

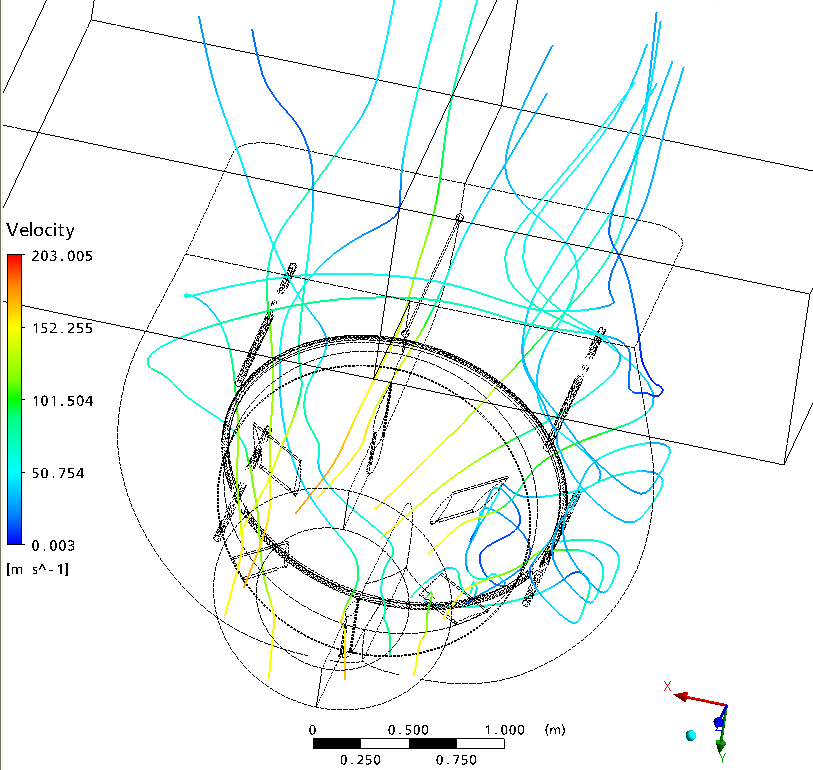

На рисунках 2, 3 приведены расчётные (Ansys 11.0 CFX) линии тока в диффузоре и улитке (без учёта и с учётом закрутки на входе в диффузор).

Рисунок 1. Схема затурбинного диффузора и улитки ГТП

Рисунок 2. Линии тока на модели без закрутки на входе

Рисунок 3. Линии тока на модели с углом закрутки на входе 10°

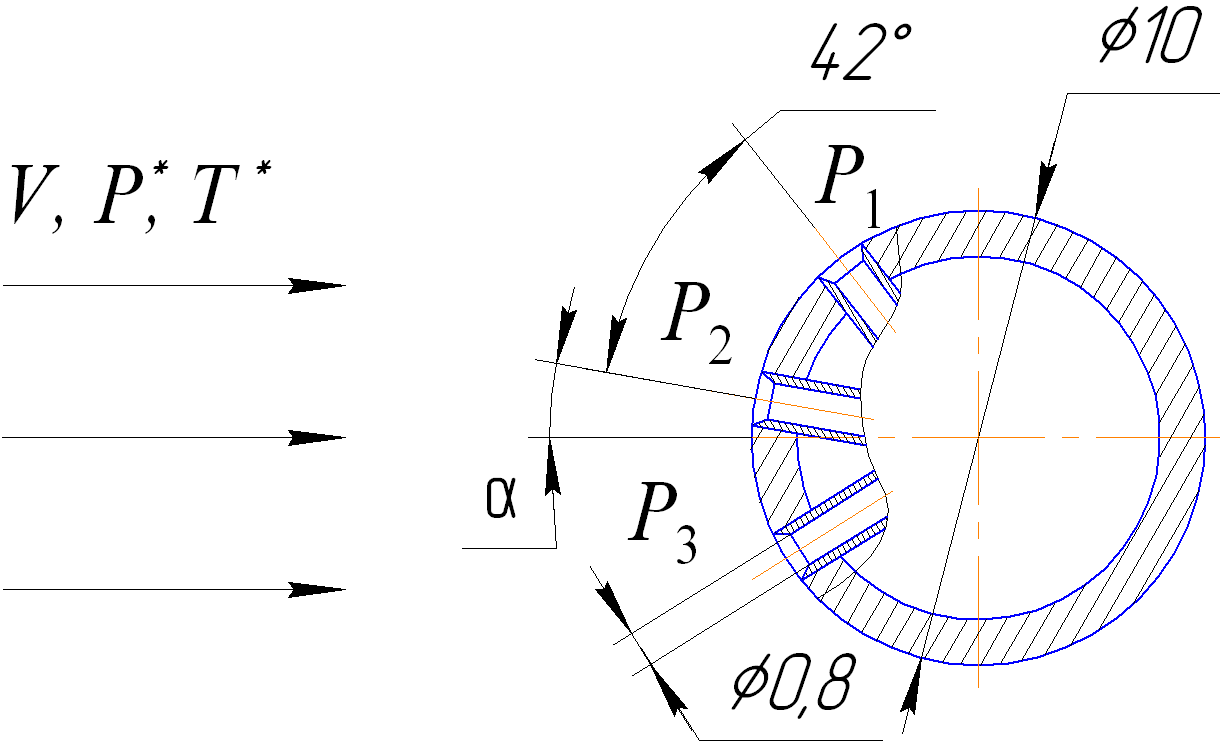

Этой «методической» погрешности можно избежать, применяя для замеров не простые гребёнки, а так называемые угломеры (устройства состоящего из трёх трубок Пито в одном поясе замера, установленные с углом 42° между ними), схема представлена на рисунке 4.

Рисунок 4. Схема угломера

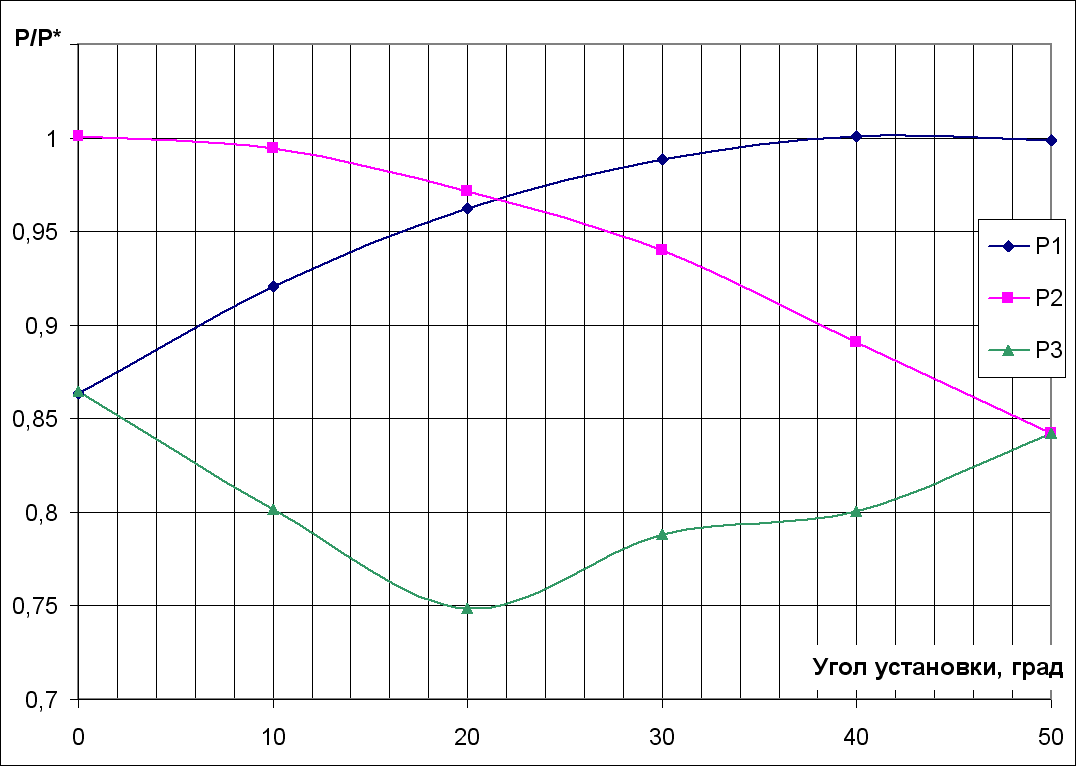

Каждый угломер должен пройти калибровку, должны быть

установлены его индивидуальные характеристики (рисунок 5). В ходе

калибровки угломер устанавливается в поток, характеристики которого

установлены (известны) с углами установки α = 0…50°

относительно оси потока с выбранным шагом, например 10°,

замерялись давления в каждой из трубок, рассчитывалось отношение

замера и давления потока на входе

![]() .

.

Рисунок 5. Изменение значений

![]() ,

,

![]() ,

,

![]() в зависимости от угла установки «Угломера» относительно

оси потока

в зависимости от угла установки «Угломера» относительно

оси потока

Кривые

![]() ,

,

![]() ,

,

![]() (рисунок 5) заменены (описываются) следующими полиномами:

(рисунок 5) заменены (описываются) следующими полиномами:

Получив при измерениях давления с каждой трубки (Р1,

Р2, Р3) (по полиномам 1 и 2)

определяется значение α (угол набегания потока на угломер) и

«настоящее» полное давление

![]() («точка замера»). При помощи постановки найденных

значений α и

(«точка замера»). При помощи постановки найденных

значений α и

![]() в полином 3 отсеиваются «промахи». Затем показания всех

угломеров установленных в потоке обрабатываются по одной из методик

осреднения (по площади, по расходу и т.д.). Проводя измерения таким

образом, вносится влияние замеров на поток, но повышая

информативность измерений (при помощи угломера), удаётся сократить

количество точек замеров и тем самым уменьшить влияние на поток.

в полином 3 отсеиваются «промахи». Затем показания всех

угломеров установленных в потоке обрабатываются по одной из методик

осреднения (по площади, по расходу и т.д.). Проводя измерения таким

образом, вносится влияние замеров на поток, но повышая

информативность измерений (при помощи угломера), удаётся сократить

количество точек замеров и тем самым уменьшить влияние на поток.

Литература:

Ахмедзянов Д.А, Кишалов А.Е. Расчёты сложных геометрических моделей узлов авиационных ГТД в программном комплексе ANSYS CFX / Вестник УГАТУ, Уфа, 2009. Т.13, №1 (34). – С.48-57.

Идельчик И.Е. Справочник по гидравлическим сопротивлениям / Под ред. М.О. Штейнберга. – 3-е изд., перераб. и доп. – М.: Машиностроение, 1992. – 672 с.

Кишалов А.Е., Ахмедзянов Д.А., Козловская А.Б. Моделирование работы выхлопной системы газотурбинного привода в СИМ DVIGwp/ Альманах современной науки и образования. – Тамбов, 2009. №6(25) – С.12-17.

Ольховский Г.Г. Энергетические газотурбинные установки. – М.: Энергопромиздат, 1985. –304 с.