В наши дни полимерные материалы широко распространены и находят своё применение практически во всех отраслях промышленности. Исходя из объёмов производства полимеров, образуется невероятное количество отходов, создающих угрозу окружающей среде. Повторная переработка способствует решению проблемы охраны окружающей среды, восполнения дефицита первичного полимерного сырья, созданию малоотходных технологий и новых рабочих мест.

Самыми потребляемыми и востребованными полимерами являются полиолефины. Соответственно, на производство пластиков этой группы уходит большая часть сырья, и они вносят самый большой вклад в загрязнение окружающей среды.

Стандартные технологии получения вторичного сырья не позволяют получить качественное вторсырьё. Решением проблемы создания качественных полимерных материалов и изделий из вторичных полиолефинов является его модификация, цель которой – экранирование функциональных групп и активных центров химическими или физико-химическими способами и создание однородного по структуре материала с воспроизводимыми свойствами [1].

Методы модификации вторичного полиолефинового сырья можно разделить на химические (сшивание, введение различных добавок, главным образом органического происхождения, обработка кремнеорганическими жидкостями и др.) и физико-химические (наполнение минеральными и органическими наполнителями) [2].

Современные тенденции модификации полимерных материалов сводятся к введению малого количества мелкодисперсной фазы модифицирующей добавки, в частности к использованию наноразмерных материалов в виде модификаторов. Для успешного протекания таких процессов наполнитель необходимо активировать, т.е. раскрыть его функциональные группы. Существуют следующие способы совмещения полимера с наполнителем: механохимическая активация наполнителей, полимеризационное наполнение, химическое аппретирование (аппретами обрабатывают наполнитель, очень трудоёмко и энергоёмко).

В настоящее время наиболее распространены полимеризационное наполнение и химическое аппретирование, но они требуют больших трудо- и энергозатрат, и в случае модификации вторичного сырья являются невозможными. Поэтому наиболее приемлемой является механохимическая активация.

Традиционным способом механохимической активации является механическое смешение расплава или раствора полимера с дисперсными наполнителями на специальном оборудовании [3]. Однако получение наполненного полимерного композиционного материала с хорошими механическими свойствами прямым смешением полимера с наполнителем затруднено из-за неравномерного распределения малых количеств наполнителя в большом объёме высоковязкого полимера, что делает данную задачу ещё более актуальной.

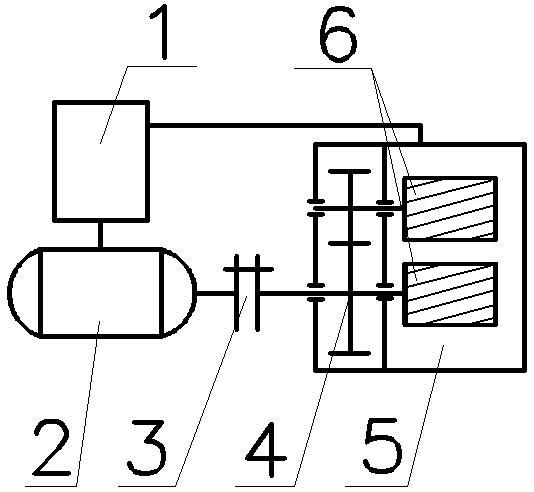

Для реализации процесса введения малого количества активного наполнителя (мелкодисперсного технического углерода) в расплав полимера была разработана экспериментальная установка на основе смесителя Брабендера (рис.1).

1 – шкаф управления; 2 – электродвигатель; 3 – муфта; 4 – фрикционные шестерни; 5 – смесительная камера; 6 – смесительные органы.

Рис. 1 Схема экспериментальной установки

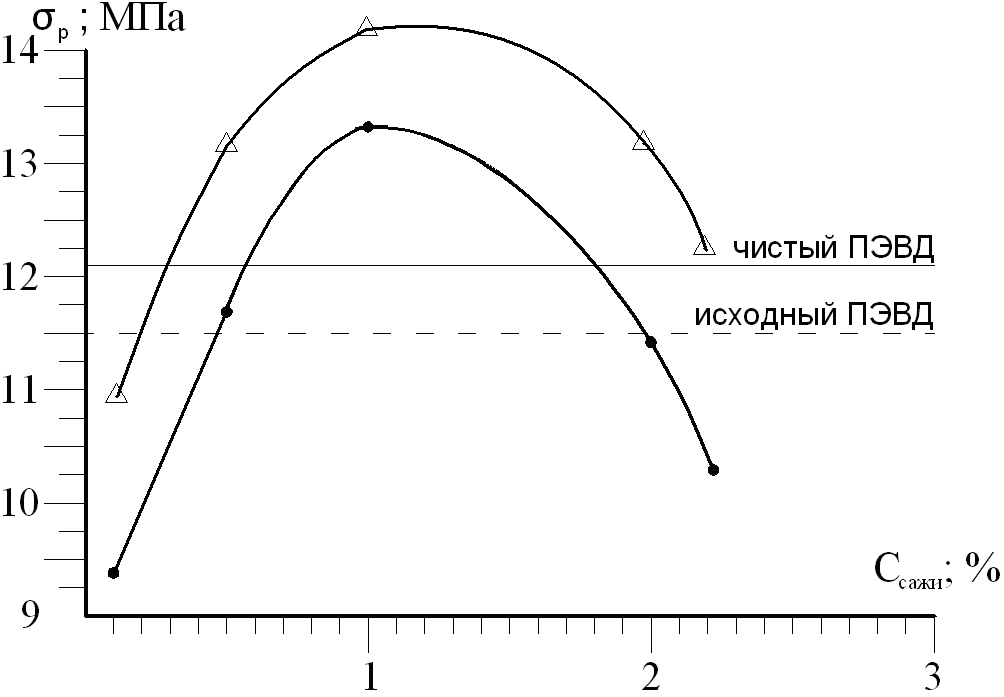

Был проведён ряд экспериментов, в которых сажа (технический углерод К354) вводилась во вторичный полиэтилен высокого давления как в активированном состоянии, так и в не активированном. Активирование технического углерода проводилось в шаровой мельнице в течение 60 минут. Затем заготовленная навеска измельчённого вторичного полиэтилена засыпалась в рабочую камеру, предварительно нагретую до необходимой температуры. Во время загрузки рабочие органы установки находились в движении при минимальных оборотах для захвата материала и его гомогенизации. В полученный расплав добавляли навеску технического углерода, при этом частота вращения рабочих органов выводилась на необходимую отметку. После полной загрузки камеру закрывали крышкой и проводили смешение в течение необходимого времени. После остановки рабочих органов, производили выгрузку полученной смеси.

Сравнительный анализ результатов физико-механических исследований полученных смесей показал, что введение технического углерода, активированного в шаровой мельнице, способствовало увеличению предела прочности на 20%, по сравнению с образцами, полученными в результате введения неактивированного технического углерода (рис.2).

– материал, наполненный техническим углеродом, активированном в шаровой мельнице

Рис. 2 Зависимость предела прочности при разрыве от концентрации вводимого технического углерода

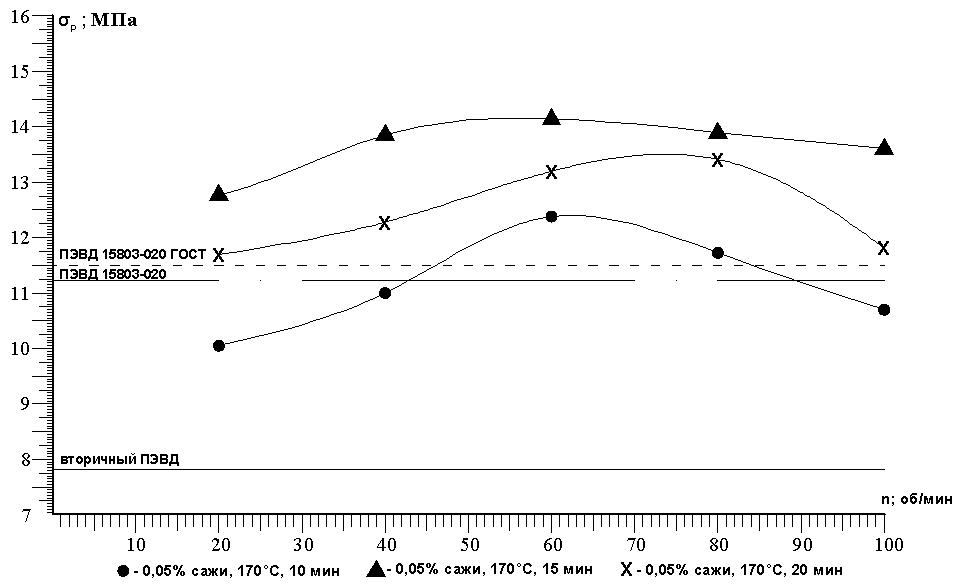

Был проведён ряд экспериментальных исследований по выявлению таких технологических параметров процесса смешения вторичного полиэтилена высокого давления с активированным техническим углеродом, при которых достигался бы максимальный эффект упрочнения. Данные исследования показали, что наилучшие физико-механические характеристики модифицированного материала достигаются при частоте вращения рабочих органов в интервале 60 – 80 оборотов за минуту и времени смешения 15 минут (рис. 3).

Рис. 3 Зависимость предела прочности при разрыве от частоты вращения рабочих органов при различном времени смешения

Можно сделать вывод, что введение активированного наполнителя до 1% по массе способствует значительному улучшению физико-механических характеристик получаемого композиционного полимерного материала (рис.1, рис.2).

Известно, что чем больше деформация сдвига, тем больше поверхность раздела диспергируемой и дисперсионной фаз и тем больше количество свободных радикалов образуется в системе, и как следствие лучше взаимодействие между наполнителем и полимерной матрицей. С цель увеличения деформации внутри камеры были разработаны рабочие органы различных конфигураций. С каждым набором рабочих органов были проведёны экспериментальные исследования с одинаковыми технологическими параметрами по введению малого количества технического углерода во вторичный полиэтилен высокого давления, которые показали, что наибольший сдвиг в зонах деформации дают валковые и рифлёные рабочие органы, а лепестковые рабочие органы позволяют достичь значений первичного материала (рис.4).

Рис. 4 Сравнительная характеристика воздействия различных рабочих органов на вторичный материал

Литература:

Абдуллаев Р.А. Модификация вторичных полимеров для изготовления изделий различного функционального назначения. Дисс. на соискание ученой степени кандидата технических наук. Саратов, 2007.

Клинков А.С., Беляев П.С., Соколов М.В. Утилизация и вторичная переработка полимерных материалов: Учеб. пособие. Тамбов: Изд-во ТГТУ, 2005. – 80 с.

Ким В.С., Скачков В.В. Диспергирование и смешение в процессе производства и переработки пластмасс. М.: Химия, 1988. – 240 с.