В данной статье пойдёт речь о подготовке (диагностике) фургона к перевозке скоропортящихся продуктов в городских, межобластных и межрегиональных условиях перевозки в автомобильном рефрижераторе.

Ключевые слова: хладагент, рефрижератор, воздушный поток, фургон, заправка, диагностика, система.

Требования по загрузке и подготовки фургона

Рефрижераторные холодильные установки предназначены только на поддержание температуры продуктов. Поэтому, продукты, перед загрузкой в фургон, должны предварительно подготовлены к перевозке. Фургон рефрижератора охлаждается, в течение 1 часа для удаления внутреннего тепла, при этом устанавливается на термостате температура 0° С, затем включается режим оттаивания для удаления влаги из камеры фургона. Необходимо помнить, что во время загрузки продуктов холодильную установку нужно выключать и загружать их быстро и рационально [1].

Не менее важное условие — это воздушный поток воздуха внутри фургона. Необходимо убедиться, что воздушный поток, производимый холодильной установкой в 60 раз больше внутреннего объема камеры фургона. Это значит, что поток воздуха должен сделать круг в холодильной камере за 1 минуту и вернутся в испаритель. При несоблюдении этого правила, образуются «горячие пятна» и произойдет порча перевозимых продуктов.

Контроль воздушного потока

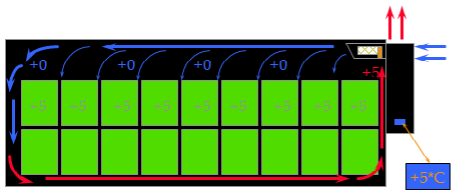

На рисунке показано правильное образование воздушного потока воздуха. Полная циркуляция воздуха вокруг всей продукции, является залогом его успешной доставки. Температура перевозимого продукта +5° С. Из испарителя подается воздушный поток с температурой 0° С, он отбирает тепло у продуктов, таким образом, нагревается и возвращается в испаритель с температурой +5° С [2].

Что касается требования по загрузке скоропортящихся продуктов, то следует не загромождать нижнюю часть испарителя для доступа возвратного воздуха. В случае необходимости установить перегородку перед каналом возвратного воздуха у испарителя. При ограничении возврата воздуха поднимает мощность установки и приводит к подмораживанию верхних слоёв груза [3].

При загрузке продуктов внутренняя часть фургона должна быть чистой. Двери очищены от обрывков упаковки и бумаги, так как они могут попасть во внутреннюю часть испарителя, либо заблокировать циркуляцию воздуха у пола.

При открывании дверей необходимо выключать установку. Как можно меньше держите двери открытыми. Следует применять пластиковые занавеси на дверях. При правильном использовании автомобильного рефрижератора, он может прослужить дольше времени.

Диагностика холодильной установки рефрижератора

Диагностика холодильной системы с 3-ходовым клапаном в режиме охлаждения происходит следующим образом. Холодильная установка включается в режиме быстрого охлаждения. Поддерживается давление нагнетания, соответствующее температуре наружного воздуха +25° С. Поддерживается температура в секциях рефрижератора, равная +2° С и -29° С. Затем сравнивается давление всасывания агрегата с нормальными ожидаемыми значениями. Необходимо проверить всасывающий трубопровод вблизи аккумулятора жидкого хладагента. В нормальном состоянии он должен быть холодным и влажным. Если трубопровод покрыт инеем или совершенно сухой и давление всасывания находится за пределами норм, то это означает, что в холодильном контуре возникли проблемы [4].

Диагностика и средства технического обслуживания происходит следующим образом. При низком давление во всасывающем трубопроводе — обмёрзшем трубопроводе. Основная причина — недостаточный поток воздуха через испаритель.

Если теплообменник испарителя обледенел, то поток воздуха через испаритель ограничен (грязь, мешки, болтающиеся ремни, закрыта заслонка, забиты воздухозаборные отверстия и т. д.). В этом случае, возможно, неисправен электродвигатель или ременный привод вентилятора испарителя.

При низком давление во всасывающем трубопроводе — не обмёрзшем трубопроводе. Основная причина — недостаточного поток хладагента. Самая частая причина недостаточное количество хладагента в системе, либо забит сетчатый фильтр терморегулирующего вентиля (если фильтр установлен), или забит фильтр — осушитель. Так же возможна утечка хладагента из термобаллона или через трубку терморегулирующего вентиля, или забит регулятор низкого давления. (Манометр агрегата показывает низкое давление. Манометр низкого давления показывает высокое давление). Следующая причина могла быть настойка терморегулирующего вентиля, что он закрывается слишком плотно, либо замерз.

Рассмотрев причины низкого давления во всасывающем трубопроводе, переходим к высокому давлению при обмерзшем трубопроводе. Основная причина — утечка жидкого хладагента со стороны высокого на сторону низкого давления. Возможно, плохой контакт термочувствительного баллона регулирующего вентиля с высасывающим трубопроводом, либо байпасный обратный клапан пропускает хладагент в обратном направлении. Может быть, настройка терморегулирующего вентиля такова, что он открывается слишком широко, или протечка внутри теплообменника.

Высокое давление во всасывающем трубопроводе — необмерзший трубопровод. Основная причина — протечка газообразного хладагента со стороны высокого на сторону низкого давления. Возможно, протечка в 3-ходовом клапане на сторону низкого давления, либо байпасный обратный клапан пропускает хладагент в обратном направлении. Может быть, протечка пластин нагнетательных клапанов компрессора, или протечка через пластинчатый клапан всасывания на поршне. Также одна из причин — изношен поршень или цилиндр компрессора [5].

Заправка системы хладагентом по весу

Для начала нужно установить манометрический коллектор, не включая холодильной установки, затем откачивается хладагент и производится вакууммирование системы. Следует поставить емкость с хладагентом на весы и присоединить к ней зарядный шланг манометрического коллектора, продуть хладагентом зарядный шланг и открыть вентиль зарядного баллона для перекачки жидкого хладагента. Необходимо записать суммарный вес ёмкости и хладагента, а также посмотреть на заводской табличке или в инструкции по эксплуатации, какое количество хладагента необходимо заправить в систему. После этого нужно вывернуть шток сервисного вентиля нагнетания в среднее положение и полностью открыть ручной нагнетательный вентиль манометрического коллектора. Начинается заправка системы хладагентом. В зарядном шланге манометрического коллектора будет ощущаться небольшая пульсация, создаваемая потоком протекающего хладагента. Следует следить за показаниями весов и, когда необходимое количество хладагента будет перекачено в систему, закрыть ручкой вентиль зарядного баллона. На этом заправка системы холодильной установки заканчивается.

Литература:

- Ананьев В. А., Балуева Л. Н., Гальперин А. Д. Системы вентиляции и кондиционирования. Теория и практика — М.: Евроклимат, 2001. — 416с. 3-е издание

- Доссат Рой Дж. Основы xолодильной теxники. Москва, 1984. — 508 с.

- Коляда В. В. Кондиционеры. Принципы работы, монтаж, установка, эксплуатация. Рекомендации по ремонту. — М. 2002. — 240 с.

- Нащокин В. В. Техническая термодинамика и теплопередача: учеб. пособие для вузов / В.В Нащокин. 3-е изд., испр. и доп. — М.: Высш.школа, 1980.— 469 с.

- Доссат, Рой Дж. Основы холодильной техники: учебник / Рой Дж. Доссат — М.: Легкая и пищевая промышленность,1984. — 520 с.