Промышленная автоматизации все больше и больше набирает темпы развития и внедрения в технологические процессы.

В эпоху современной индустриализации и оптимизации, она занимает не мало важную роль. Объяснить это можно не только сложностью технологических процессов, но и снижением риска-человеческого фактора, удешевление конечного продукта.

Автоматизация неизбежно ведет к снижению рабочих мест, но при этом она дает развитие другим, новым рабочим специальностям.

Как уже упоминалось выше, автоматизация обширно затрагивает различные отрасли, не мало важную роль она и играет в технологическом процессе производства полимерных труб, а особенно в экструзии.

И так, полимерные трубы представляют собой полые цилиндрические изделия, изготовленные из полимерных материалов путем экструзии имеющие длину значительно превышающую диаметр.

Экструзией является процесс плавления и продавливания полимера через специальную голову, в результате которого последний превращается в изделие определенного размера.

Область применения полимерных труб весьма широка. Полимерные трубы применяются для ремонта, строительства трубопроводов, транспортирующих воду для хозяйственного, питьевого холодного, другие жидкие и газообразные вещества, к которым полимер, из которого они изготовлены, химически стоек.

Полимерные трубы используют так же и в транспортировки газов, в системах отопления, канализации и водоотведения.

Полимерные трубы можно использовать и как защитные каналы для прокладки электрических кабелей, кабелей связи, др.

Основной технологический процесс производства труб из полимерных материалов заключается в последовательности определенных этапов согласно технологическому регламенту.

При этом используется следующее основное оборудование: пневматический загрузчик; система контроля подачи сырья; экструдер; калибровочная ванна; охлаждающая ванна; тянущего устройство; планетарная пила; укладчик труб;

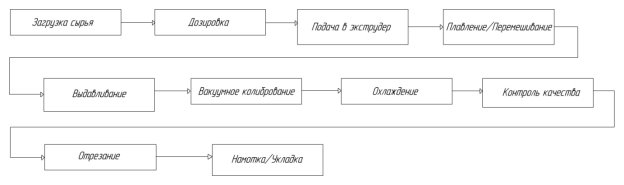

Сам процесс можно разделить на несколько стадий(рисунок 1), это подготовка сырья, загрузка в бункер установки, разогрев, перемешивание, продавливание массы через экструзивную голову, калибровка изделие, протягивание через вакуумные ванные и ванные с охлаждение, дефектоскопия, намотка, отрез, либо отрез и укладка изделия.

Рис. 1. Последовательность процесса

Перед загрузкой, необходимо провести контроль сырья, а также удалить присутствующую в нем влагу, для этого сырье сушат в специальных бункерных сушилках.

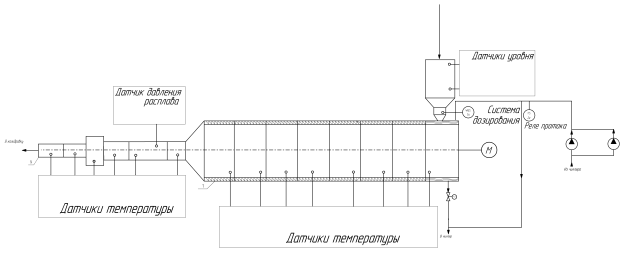

Далее сырье поступает в бункер, после чего дозированно подается в экструдер, проходит зоны питания, пластификации, выдавливания, продавливается через экструзионную голову (рисунок 2). На данных этапах необходим четкий контроль технологических параметров, и в этом нам помогают современные средства автоматики.

Поданный полимер подвергается нагреву и смешиванию, на этом этапе необходимо правильно подобрать температуру по всем зонам нагрева, ведь если смесь слишком густая, это ведет к браку и износу механической части установки, если же смесь перегрета, то это приводит к ухудшению ее качества и газообразованию,что так же можно отнести к браку, поэтому для контроля данных зон применяют термосопротивления.

Рис. 2. Схема расположения элементов контроля на экструдере

В данной установке имеется два ключевых звена- программируемый логический контроллер, в который стекаются все измеренные величины со всех контролируемых зон, и система автоматизации и контроля экструзионной линии.

И так рассмотрим подробнее.

Программируемый логический контроллер, представляет собой микропроцессорное устройство, предназначенное для сбора, преобразования, обработки, хранения информации и создание команд управления, имеет конечное количество входов и выходов, подключенных к ним датчиков, ключей, исполнительных механизмов к объекту управления, и предназначенный для работы в режимах реального времени.

Как правило контроллер используют совместно с панелью управления с определенным интерфейсом для управления установкой.

Благодаря современной автоматике мы можем создавать, задавать и сохранять определенные рецепты, что так же упрощает процесс производства и уменьшает затраты, связанные с браком.

Внедрение современных системы автоматизации и контроля экструзионной линий позволяет значительно уменьшить расход используемого в производстве сырья, контролировать и протоколировать производственный процесс, производить более качественное изделие и выравнивать его характеристики.

При использовании такой системы, оператору необходимо указать лишь определенные параметры, система сама будет рассчитывать и поддерживать то необходимое количество компонентов необходимое для получение конечного продукта.

Преимущество использования систем автоматического регулирования заключается в постоянном контроле и поддержании необходимых параметров.

Если оператору понадобится изменить скорость линии, то ему не придется в ручную рассчитывать необходимое количество сырья, система сама это сделает, пересчитает дозировку.

Благодаря современным системам появляется возможность собирать линию из отдельных блоков, порой и разных производителей, главным условием является лишь наличие общего протокол связи и возможности подключения.

Современные промышленные средства автоматизации позволяют улучшить качество, понизить себестоимость конечного продукта, сократить человеческие ресурсы, но тем ни менее модернизация оборудования — это затраты.

Оснащение оборудования отечественными средствами автоматизации позволяет снизить стоимость затрат на переоборудование.

Основываясь на данном технологическом процессе большее предпочтение было отдано отечественным средствам автоматизации фирмы ОВЕН, а также зарубежным, фирмы iNOEX

Вывод: перед внедрением современных систем автоматики необходим убедиться на сколько это будет рациональным решением.

Литература:

- Раувендааль К. Экструзия полимеров. 2008

- Ким В. С. Теория и практика экструзии полимеров. 2005

- Электронный ресурс «Каталог продукции ОВЕН» //URL:https://www.owen.ru/catalog