Ключевые слова: тепловой поток, поверхность, гладкая труба, потенциальный центр парообразования, коэффициент теплоотдачи, покрытие.

Проблема интенсификации теплообмена при кипении весьма актуальна, что подтверждают многочисленные исследование ведущиеся в этой области в странах СНГ и за рубежом. Одним из самых перспективных путей ее решения является нанесение на поверхность нагрева капиллярно-пористого покрытия, изучение и исследование процессов тепло- и массообмена в котором представляет несомненный интерес.

В ряде отраслей техники режимы работы испарителей характеризуются чрезвычайно низкими температурными напорами и, соответственно, очень малыми плотностями теплового потока. Это относится к конденсаторам-испарителям воздухоразделительных установок, к испарителям, работающим в холодильной промышленности, и др. В испарителях, работающих в составе холодильных машин, повышение температурного напора связано с ухудшением энергетических показателей холодильной установки в целом. Например, в установках каскадного типа снижение перепада температур с 5–7°С до 2–3°С приводит к уменьшению энергозатрат при той же поверхности теплообмена на 10–15 % [1]. Однако при таких низких температурных напорах тепловой поток к хладагенту передается в условиях неразвитого кипения, поэтому коэффициент теплоотдачи маленький. Это приводит к очень большим габаритам теплообменных аппаратов и к неудовлетворительным их весовым характеристикам.

Обычно масса кожухотрубных фреоновых испарителей обычно составляет 30–40 % массы металла всей холодильной машины. Стремление уменьшить габариты испарителей, снизить расход металла (особенно дорогостоящих цветных металлов) на их изготовление заставило ученых искать возможности интенсификации теплообмена при кипении и способы достижения устойчивого развитого кипения при весьма малых температурных напорах.

Можно выделить следующие способы повышения коэффициента теплоотдачи (α):

- Искусственное повышение шероховатости теплоотдающей поверхности (α увеличивается в 1,5–2 раза);

- Оребрение теплоотдающей поверхности (α увеличивается до 2,5 раз). Оребрение также позволяет в 1,5–2 раза уменьшить массу аппаратов и их габаритные размеры;

- Покрытие поверхности плохо смачиваемыми тонкими пленками или сетками (α увеличивается в 5–8 раз); однако недостатками этих покрытий являются их низкая механическая прочность и плохой контакт с греющей поверхностью;

- Применения пористых металлических покрытий (α увеличивается в 4–10 и более раз).

Последние является наиболее эффективным и надежным способом интенсификации процесса теплообмена при кипении.

Существуют различные способы нанесения пористых покрытий на теплоотдающие поверхности. Широко применяются методы порошковой металлургии. Путем спекания металлических порошков из сферических частиц можно получать изделия с заданной пористостью, с необходимыми механическими и теплофизическими свойствами. Наносимый на стенку порошок предварительно смешивается с пастой-наполнителем (порообразующая добавка), которая при спекании испаряется. В результате образуется пористый слой с разветвленной системой сообщающихся между собой капиллярных каналов, через которые происходит эвакуация пара и подпитка пористой структуры жидкостью, подтекающей сюда под действием сил поверхностного натяжения.

Свойства пористой структуры определяются материалом, из которого изготовлен порошок, зависят от размеров частиц, их формы и условий спекания. Порошки изготавливаются из различных металлов и сплавов (медь, никель, алюминий, железо, титан, вольфрам, молибден, хромоникелевые сплавы, бронза).

Существует ряд методов получения порошков:

– механические — дробление стружки или проволоки;

– распыление расплавленного металла — струя жидкого металла подается на вращающийся диск и центробежные силы разбрызгивают капли металла (для распыливания металла могут использоваться плазменные горелки — плазменное напыление).

Применяются также различные физико-химические методы: восстановление металлов из оксидов и солей, электролиз водных растворов и т. д.

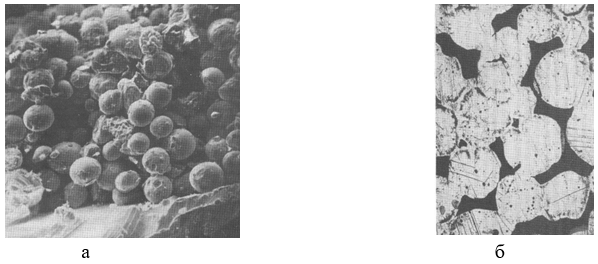

О строении пористой структуры наиболее наглядное представление дают фотографии разлома пористого тела и микрошлифов представленные на рис.1.

При кипении на капиллярно-пористых покрытиях число действующих центров парообразования резко возрастает, и создаются весьма благоприятные условия для зарождения и роста паровых пузырей что связано с высокой теплопроводностью, уменьшением пульсаций жидкости, капиллярной подпитки, количеством пор.

Рис. 1. Фотографии пористого слоя (а) и микрошлифа (б), бронза

Покрытие поверхностей теплообмена испарителей, парогенераторов, тепловых труб и т. д. капиллярно-пористыми структурами позволяет интенсифицировать теплообмен процесса кипения, организовать подвод жидкости к поверхности теплообмена рациональным образом, обеспечить равномерное распределение температур. При этом увеличиваются коэффициенты теплоотдачи при пузырьковом кипении в 5–10 раз и критические плотности теплового потока в 2–4 раза по сравнению с гладкими поверхностями., стабилизируется теплообмен при давлениях ниже атмосферного.

Сложность изучения механизма кипения обусловлена тем, что процесс парообразования протекает внутри пористой структуры, а геометрическая конфигурация каркаса пористого слоя случайна. Данные по характеристикам кипения, установленные в результате наблюдений за внешней поверхностью (например, частота отрывающихся пузырей, распределение действующих пор на поверхности), дают весьма ограниченную информацию. Число экспериментальных работ, непосредственно посвященных исследованию механизма парообразования в пористых телах, невелико. Однако эти экспериментальные работы позволяют выделить некоторые общие закономерности, присущие процессу парообразования на пористых покрытиях:

- Зона парообразования располагается внутри фитиля вблизи обогреваемой поверхности.

- Положение границ паровых зон отличается устойчивостью.

- Частота и амплитуда пульсации температуры значительно меньше, чем при пузырьковом кипении на гладкой поверхности.

Таким образом, капиллярно-пористые покрытия являются эффективным средством интенсификации теплообмена при пузырьковом кипении. Для внедрения данного метода интенсификации теплообмена необходима разработка достоверных моделей процесса кипения на поверхности с капиллярно-пористым покрытием. К настоящему времени предложено достаточно много физических моделей теплообмена. При разработке данных моделей делались достаточно грубые допущения, что привело к физически противоречивым результатам. Чтобы избежать данных противоречий применяется наиболее простая модель капиллярно-пористой структуры — система цилиндрических капилляров с идеальной связью. Ее применение дает возможность описать всю кривую кипения, включая кризис (кривая Нукияма). Кривой кипения называют зависимость ![]() от

от ![]() . С помощью кривой кипения удобно иллюстрировать режимы теплообмена при парообразовании в широком интервале изменения

. С помощью кривой кипения удобно иллюстрировать режимы теплообмена при парообразовании в широком интервале изменения ![]() .

.

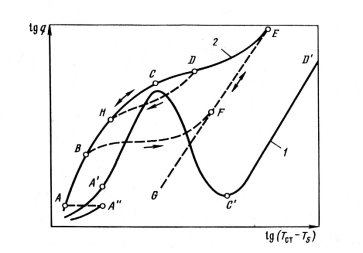

Рассмотрим график схематичного положения кривых кипения на гладкой поверхности и на поверхности с пористым покрытием (рис.2.).

Рис. 2. Обобщенные кривые кипения: 1 — на гладкой поверхности; 2 — на поверхности с капиллярно-пористым покрытием

На пористой поверхности вскипание жидкости происходит при тепловых потоках (точка А), значительно меньших, чем на гладкой (точка А'). В случае покрытия с высокой проницаемостью и высоким коэффициентом теплопроводности имеет место кривая кипения ABCDE. Она лежит выше кривой кипения, полученной на гладкой поверхности. Точка Е — точка первого кризиса. Как правило, первый кризис кипения на пористой поверхности выше, чем на гладкой. Обычно на кривой ABCDE можно выделить три участка. Сначала наблюдается резкий рост q при увеличении температурного напора (АВС), затем наклон уменьшается, кривая становится почти горизонтальной (CD), и, наконец, при больших температурных напорах наклон вновь несколько увеличивается.

Если пористая структура такова, что выход пара из нее затруднен, то при снижении тепловой нагрузки будем перемещаться по линии EFG или DH. Наблюдаемый гистерезис связан с хорошо известным явлением капиллярного гистерезиса. Одна из причин возникновения капиллярного гистерезиса — затрудненность проникновения жидкости из мелких пор в крупные. Коэффициенты теплоотдачи на линии EFG определяются термическим сопротивлением пористого покрытия. Это режим пузырькового кипения с пленкой пара внутри пористого слоя. Здесь коэффициент теплоотдачи определяется термическим сопротивлением пористой структуры ![]() .

.

Если проницаемость пористого покрытия низкая, то переход к режиму с пленкой пара возможен при тепловых потоках, значительно меньших ![]() например, по линии BF.

например, по линии BF.

В случае использования мелкопористых покрытий вследствие затрудненности вскипания жидкости в порах малого размера кипение может начинаться при перегревах (точка А), значительно больших, чем в случае гладкой поверхности.

Следует заметить, что взаимное положение кривых 1 и 2 приближенное. В зависимости от толщины покрытия, проницаемости и теплопроводности кривая 2 будет сохранять свою конфигурацию, но может сдвигаться на десятки и даже сотни градусов.

На основании проведенного анализа можно сделать следующие выводы:

- Нанесение на поверхность нагрева капиллярно-пористого покрытия позволяет во многих случаях значительно снизить перегревы и тепловые потоки начала кипения в большом объеме, стабилизировать процесс кипения и увеличить тем самым интенсивность теплоотдачи.

- Интенсивность теплоотдачи значительно зависит от ряда факторов: физических свойств жидкости, типа покрытия и его параметров (толщина, пористость, радиус пор, ориентация капиллярных каналов, материал покрытия, термический контакт между частицами и поверхностью и др.), плотности теплового потока и температурного напора.

- Наиболее перспективными являются пористые покрытия, получаемые спеканием металлических частиц. В таких структурах за счет дополнительных теплоперетоков по высокотеплопроводному каркасу покрытия существенно увеличивается подводимый к центру парообразования тепловой поток, что приводит к значительной (до 10 раз) интенсификации теплоотдачи. К достоинствам этих покрытий также следует отнести высокие механические свойства, технологичность, позволяющая стабильно воспроизводить характеристики пористой структуры, что немаловажно для практического применения.

Литература:

- Ковалев С. А., Соловьев С. Л. Модель теплообмена при кипении жидкости на пористой поверхности. // ТВТ. — 1984. — T.22, № 6. — С.1166–1171.