В статье рассматривается принцип создания экспертной системы для управления процессом газофракционирования.

Ключевые слова: экспертная система, искусственный интеллект, газофракционирующая установка.

В современном мире эффективность управления сложными технологическими процессами практически достигается только в тех случаях, когда часть интеллектуальной нагрузки берут на себя компьютеры. Одним из способов достигнуть максимального прогресса в этой области является “искусственный интеллект”, когда компьютер берет на себя не только однотипные, многократно повторяющиеся операции, но и сам способен к обучению. Перспективным направлением искусственного интеллекта являются экспертные системы [1].

Разработка экспертной системы для управления процессом газофракционирования включает следующие этапы: идентификация, концептуальная модель, реализация базы знаний и программного приложения.

Этап идентификации проблемной области включает определение назначения и сферы применения экспертной системы, подбор экспертов и группы инженеров по знаниям, выделение ресурсов, постановку и параметризацию решаемых задач [2].

Приведем структурированный отчет параметров проблемной области.

Назначение: Консультирование.

Сфера применения: Получение информации от оператора о ходе процесса газофракционирования и преобразование этой информации в решение эксперта, определяющее возможную неисправность.

Эксперты: Экспертами будут служить сертифицированные эксперты по управлению процессами переработки нефтяных фракций.

Пользователи: Планируется использование экспертной системы операторами, наладчиками и инженерами нефтеперерабатывающего объекта.

Класс решаемых проблем: Диагностика.

Исходные данные: Вид неисправностей и отклонение режима процесса газофракционирования.

Ожидаемые результаты: Строгое соблюдение технологического режима, обеспечение нормальной работы оборудования ГФУ.

На этапе концептуализации создается целостное и системное описание используемых знаний, отражающее сущность функционирования проблемной области. Поскольку задача управления установкой газофракционирования состоит в получении фракций углеводородного сырья заданного качества, то необходимым условием является строгое соблюдение норм технологического регламента. Решение данной задачи состоит в обеспечении нормальной работы установки, т. е. локализации неисправностей оборудования и строится оно на диагностике режимных параметров процесса.

Выделим факты — неисправности оборудования, отражающие сущность работы экспертной системы и снабдим каждый факт идентифицирующим номером, чтобы в дальнейшем на него было проще ссылаться.

Таблица 1

Возможные виды неисправности

|

Идентифицирующий номер |

Вид неисправности |

|

А |

Деэтанизатор К-1 |

|

Б |

Депропанизатор К-2 |

|

С |

Дебутанизатор К-3 |

|

Д |

Аварийная ситуация |

Систематизируем факты в соответствии с некоторой таксономией:

А. Деэтанизатор К-1

А1.1. Температура низа в колонне

А1.1.1 Давление низа в колонне

А1.2. Температура верха в колонне

А1.2.1 Давление верха в колонне

А1.2 Давление в колонне

А1.3 Уровень в колонне

А1.3.1 Сброс газа

А1.4 Повышенное содержание С3

Приведем перечень вопросов для данного вида неисправности:

- Какой из параметров, не соответсвующим нормам регламента?

- Каково отклонение температуры?

- Давление в колонне находиться в номинальном диапазоне 2.2–2.3 МПа?

- Каково отклонение давления?

- Каков уровень в колонне?

Поскольку для остальных колонн установки газофракционирования факты и вопросы аналогичны, разница лишь составляет в изменении режимных параметров, приведем анализ для возможных аварийных ситуации на установке.

Д. Прекращение подачи сырья

Д1. Аварийная остановка установки

Д2. Прекращение подачи электроэнергии

Д3. Прекращение подачи водяного пара

Д4. Прекращение подачи оборотной воды

Д5. Прекращение подачи воздуха

Д6. Разрыв трудопроводов на территории установки

Перечень вопросов для данного вида неисправности:

- Вид аварийного состояния?

- Призошло падение напряжения в системе?

- Призошло ли отключение энергии?

- Произошла ли авария на котельной?

- Произошла ли авария на ВКУ?

- Произошла ли авария на блоке оборотной воды?

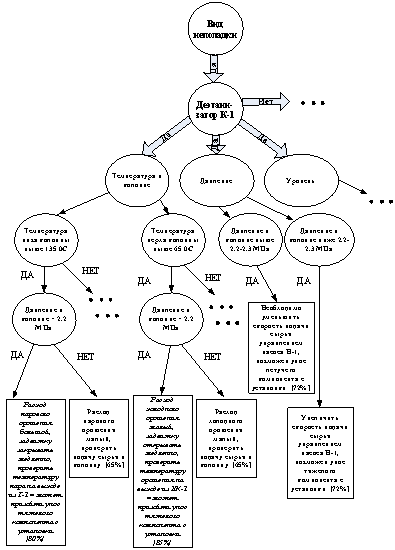

Результат концептуализации проблемной области обычно фиксируется в виде наглядных графических схем, поэтому создадим концептуальную модель базы знаний газофракционирующей установки виде дерева решений. Оно представляет собой комплекс вопросов, имеющих отношение к фактам и составляющих путь. Пройти по дереву решений можно различными путями и тем самым исследовать разные комбинации событий. Цель достигается в конце пути, это означает, что найдено решение для составляющих путь событий. Путь может разветвляться, и, следовательно, может быть достигнуто несколько целей. Как показано на рисунке 2, конец пути — это прямоугольник с текстом внутри, завершающий путь.

Рис.1. Фрагмент дерева решений для вида неисправности А

Приведем некоторые правила разрабатываемой экспертной системы (в соответствии с таксономией фактов). Для определения режимных параметров процесса использовались нормы, установленные технологическим регламентом:

Для вида неисправности А:

Температура вколонне

Если Температура низа колонны выше 1350С

и Давление в колонне находиться в номинальном диапазоне 2.2–2.3 МПа

то Расход парового орошения большой, задвижку закрывать медленно, проверить температуру пара на выходе из Т-1 = может произойти унос тяжелого компонента с установки [80 %]

или

Если Температура низа колонны выше 1350С

и Давление в колонне не находиться в номинальном диапазоне 2.2–2.3 МПа

то Расход парового орошения большой, проверить подачу сырья в колонну [65 %]

Давление вколонне

Если Давление в колонне выше 2.2–2.3 МПа

то уменьшить скорость подачи сырья управлением насоса Н-1, возможен унос летучего компонента с установки [72 %]

Если Давление в колонне ниже 2.2–2.3 МПа

то Увеличить скорость подачи сырья управлением насоса Н-1, возможен унос тяжелого компонента с установки [72 %]

Уровень вколонне

Если Уровень низа в колонне ниже 4 м

то Увеличить скорость подачи сырья управлением насоса Н-1, для обеспечения оптимального режима ректификации [72 %]

Если Уровень низа в колонне выше 4 м

то Уменьшить скорость подачи сырья управлением насоса Н-1, возможно повешение давления в колонне и сброс газа [69 %] и т. д.

Для реализации экспертной системы использован язык программирования Delphi 9. Несмотря на то, что для программной реализации систем искусственного интеллекта используются такие языки логического программирования, как Prolog и Lisp, выбор Delphi обусловлен возможностью создания красочного интерфейса и достаточно быстром процессе разработки программных продуктов [3].

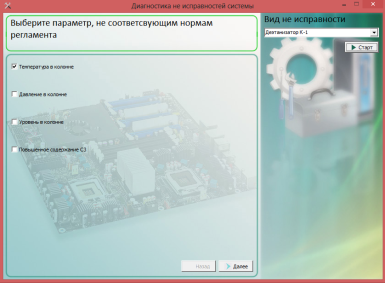

Запуск программы Diagnostic.exe вызывает на экран интерфейс, представленный на рисунке 2.

Рис. 2. Пользовательская часть приложения

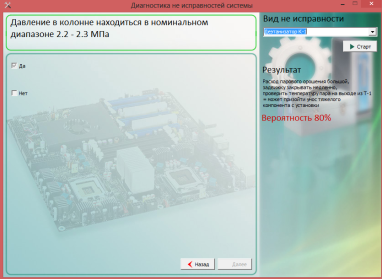

После выбора соответствующей инструкции мы можем, отвечая на вопросы продвигаться по древу. В конце дерева решений будет получен результат (рисунок 3). Чем выше вероятность результата, тем краснее, будет его отображение.

Рис. 3. Окно результата работы экспертной системы

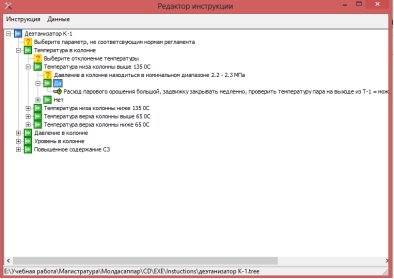

Для редактирования и пополнения базы знаний экспертной системы предусмотрено использование редактора инструкций, которое вызывается запуском программы Instuctions.exe.

Рис. 4. Окно редактора инструкций

Литература:

- Джаратано Д., Райли Г. Экспертные системы: принципы разработки и программирование, 4-е изд.: Пер с англ. — М.: Издательский дом «Вильямс», 2006. — 1152 с.

- Тарасова Г. И., Топильская Т. А. Идентификация и диагностика систем: лаб. Практикум. Ч. 1. — М: МИЭТ, 2011. — 84 с.

- Ремнев, А. А. Курс Delphi для начинающих. Полигон нестандартных задач (+ CD-ROM) / А. А. Ремнев, С. В. Федотова. — М.: Солон-Пресс, 2015. — 360 c.