В статье представлена технологическая схема для переработки отработанных минеральных моторных, трансмиссионных и индустриальных масел. Представленная в статье технология позволяет перерабатывать различные сорта минеральных масел при этом предусмотрено использование только экологически безопасные добавки. Представленная технология реализована на технически несложном оборудовании, которое требует малых энергозатрат, низких финансовых затрат на пуско-наладочные и обслуживающие работы.

Ключевые слова: технология, оборудование, минеральные масла, моторное масло, трансмиссионное масло, индустриальное масло, фильтрация.

The article presents a technological scheme for processing spent mineral motor, transmission and industrial oils. The technology presented in the article makes it possible to process various grades of mineral oils, while regeneration does not involve the use of environmentally unsafe additives. Also, this technology provides technically simple equipment that requires low energy costs, low financial costs for commissioning and maintenance work.

Keywords: technology, equipment, mineral oils, engine oil, gear oil, industrial oil, filtration.

Нефтяные минеральные масла находят широкое и разнообразное применение при эксплуатации современной техники. Каждый год увеличиваются объемы потребления смазочных материалов и, как следствие, объемы отработанных масел. Отработанные нефтепродукты токсичны, имеют невысокую степень биоразлагаемости (10–30 %) и являются опасными отходами, которые подлежат обязательному сбору и утилизации, а в отдельных случаях — уничтожению.

Установлено, что до 52 % всех отработанных масел нелегально сбрасываются на почву и в водоемы; до 48 % — собираются при этом только 14–15 % идет на очистку, а остальные 32–33 % используются как топливо или сжигаются [1].

На текущем этапе развития промышленности важным и актуальным является вопрос возвращения в производство вторичного сырья, а именно: отработанных масел, которые представляют собой сырьевую базу для получения ценных нефтепродуктов при переработке. Наиболее эффективным способом обращения с данным видом отхода является регенерация отработанных масел, с целью полного восстановления до базовых масел или при добавке комплекса присадок до товарного продукта [2].

Проведенный анализ существующих методов регенерации отработанных масел показал, что наиболее приемлемым методом является комбинированный, поскольку он обладает высокой эффективностью восстановления первоначальных свойств масел. Данный комбинированный метод лежит в основе нашей технологии переработки отработанных масел [3].

Цель иметодика исследований. Задача разработки технологии по восстановлению отработанных минеральных масел направлена, во-первых на решение экологической проблемы, во-вторых на решение проблем ресурсосбережения и рационального использования ограниченных ресурсов, а в-третьих на экономию финансовых затрат при эксплуатации техники и производственного оборудования. Данные проблемы характерны для большинства современных крупных предприятий [4].

Результаты исследований. Разработанная технология предусматривает применение целого комплекса технологического оборудования, который представляет собой установку для регенерации отработанных масел, позволяющую восстанавливать свойства моторных, трансмиссионных и индустриальных минеральных масел. Сущность ее заключается в регенерации отработанных масел путем предварительной очистки от механических примесей и дополнительной кавитационной обработки в механическом вихревом генераторе в условиях диспергирования асфальто-смолистых соединений с последующей фильтрацией для очистки от механических примесей и воды и нейтрализации кислотного масла [5].

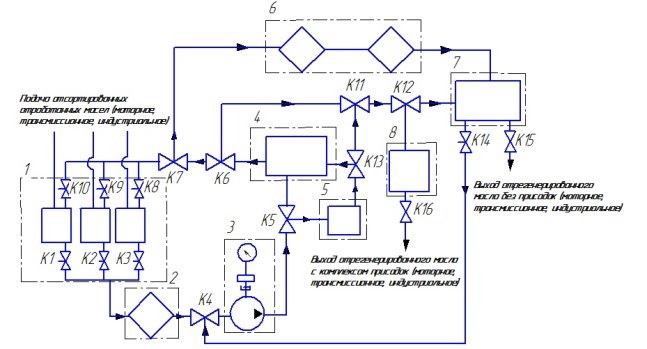

Установка (рис. 1) включает связанные системой трубопроводов: приемную емкость на три сорта минеральных масел 1, фильтр грубой очистки от механических примесей 2, насосную установку с регулятором давления 3, механический вихревой генератор кавитации 4, емкость нейтрализатор кислотности масла 5, дополнительный фильтр для тонкой очистки и отделения воды 6, емкость очищенного масла 7, емкость дозирования присадок 8.

Рис. 1. Установка переработки отработанного минерального масла

Принцип работы установки позволяет выбирать режимы регенерации, исходя из сорта исходного отработанного масла и степени его загрязнения. Для этого данная установка предусматривает три замкнутых контура очистки.

Первый контур: приемная емкость на три сорта минеральных масел 1 связана трубопроводом с фильтром грубой очистки от механических примесей 2, с насосной установкой с регулятором давления 3, с механическим вихревым генератором кавитации 4 и замыкается контур в приемной емкости 1. Здесь происходит механическое удаление не только взвешенных загрязнений, но и при воздействии на масло ультразвуком происходит диспергирование асфальто-смолистых соединений, коллоидных кокса и сажи. В зависимости от степени загрязнения очищаемое масло прогоняют по контуру необходимое количество раз.

Второй контур: приемная емкость на три сорта минеральных масел 1 связана трубопроводом с фильтром грубой очистки от механических примесей 2, с насосной установкой 3, с механическим вихревым генератором кавитации 4, дополнительным фильтром для тонкой очистки и отделения воды 6 и емкостью очищенного масла 7. Благодаря фильтру тонкой очистки происходит отделение воды, механическое удаление диспергированных асфальто-смолистых соединений, коллоидных кокса и сажи. После чего минеральное масло готово для подачи на третий контур.

Третий контур: емкость очищенного масла 7 связана трубопроводом с насосной установкой с регулятором давления 3, с емкостью нейтрализатором кислотности масла 5 и замыкается емкостью очищенного масла 7, если технологическим процессом предусмотрено восстановление до базовых масел.

Если предусмотрено восстановление всех свойств масел до товарного вида, то очищаемое масло из емкости нейтрализатора кислотности масла 5 подается в емкость дозирования присадок 8, где смешивается с пакетом присадок в заданной пропорции.

За счет протекания процесса кавитации в вихревом генераторе при схлопывании пузырьков достигается температура 450–550°С и давление 0,1–0,3 Мпа. Благодаря использованию трехходовых кранов с электроприводом в гидравлической схеме появляется возможность изменять контур очистки с пульта управления установки регенерации.

Вывод. Использование данной технологической схемы с тремя замкнутыми контурами очистки и применение вышеуказанного оборудования позволит добиться повышения эффективности очистки и регенерации масел по экологически чистой технологии и универсальности при восстановлении различных сортов минеральных масел.

Литература:

- Габитов И. И., Неговора А. В. Передовые технологии технического обслуживания и ремонта топливной аппаратуры дизелей / Вестник Башкирского государственного аграрного университета. 2015. № 3(35). С. 40–44.

- Неговора А. В., Махиянов У. А., Ахметов А. Ф. Совершенствование способов диагностирования топливоподающих систем дизелей с электронным управлением / Известия Международной академии аграрного образования. 2012. Т. 1. «14. С. 260–265.

- Рылякин, Е. Г. Очистка и восстановление отработанных масел / Е. Г. Рылякин, А. И. Волошин.- М.: Молодой ученый. — 2015. — № 1. — С. 92–94.

- Хавкин, В. А. Восстановление нефтепродуктов/ В. А. Хавкин [и д. р.] // Мир нефтепродуктов. Вестник нефтяных компаний. 2007. — № 6. — С. 14–17.

- Шашкин, П. И. Регенерация отработанных нефтяных масел 2-е издание, перер. и доп./ П. И. Шашкин, И. В. Брай.- М.: Химия, 1970. — 303 с.