В данной статье подробно рассмотрена стадия выделения промышленного способа получения гидантоина. В ходе стадии выделения производится отдувка попутных газов из раствора гидантоина. В статье описаны преимущества и возможные результаты использования переливного устройства в процессе отдувки попутных газов.

Ключевые слова: гидантоин, переливное устройство, массообменная тарелка, стадия выделения.

Гидантоин получают путем воздействия цианистого натрия на метилтиопропиновый альдегид в водном потоке аммиака и углекислого газа. Реакция проходит при избыточном содержании аммиака и углекислого газа относительно метилтиопропионового альдегида, данное условие необходимо соблюдать для поддержания требуемой конверсии реакции [1]. После стадии синтеза раствор гидантоина подают на стадию гидролиза, откуда полученный в результате реакции раствор метионина направляют на стадию сушки. Сушка полученного метионата натрия проводятся в присутствии серной кислоты, расход которой напрямую зависит от чистоты гидантоина, полученного на стадии синтеза [3].

В качестве примесей в растворе гидантоина присутствуют аммиак, карбонат натрия и прочие тяжелые остатки. Для того чтобы сократить содержание аммиака и карбоната натрия в растворе гидантоина, на стадии синтеза установлена колонна стриппинга, в которой происходит отдувка избытка аммиака и углекислого газа.

В данной статье рассмотрено проектное решение, которое способно улучшить качество работы колонны стриппинга, в следствии чего повысить чистоту раствора гидантоина и сократить расход серной кислоты, используемой на стадии сушки раствора метионина [3].

Колонна стриппинга представляет собой цилиндрический аппарат с шестнадцатью перфорированными тарелками провального типа и увеличенным объемом в головной части колонны. Реакционная масса подается в головную часть колонны и далее направляется на тарелки. Из-за того, что реакционная масса с тарелки на тарелку переливается сплошным потоком треть массообменной тарелки не задействуется в процессе отдувки газов. Структурирование реакционного потока позволило бы снизить нагрузку на массообменную тарелку за счет чего увеличить ее рабочую площадь.

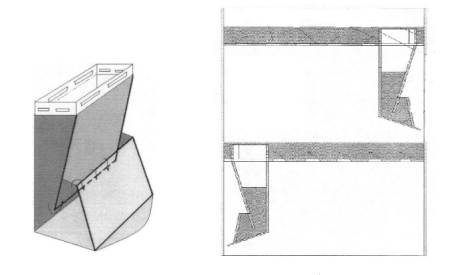

В ходе анализа патентно-технической литературы был найден патент RU 2438748 в котором описывается переливное устройство. Описываемое Переливное устройство представляет собой приемный карман, конструкция которого изображена на рисунке 1 [2].

Рис. 1. Конструкция переливного устройства

Особенностью данного переливного устройства является его конструкция, выполненная автономно, что позволяет упростить монтаж массообменных тарелок т. к. не требуется совмещение провалов. Устройство также обеспечивает гидрозатвор, вынесенный с площади тарелки, что позволило увеличить рабочую площадь тарелки. За счет обеспечения гидрозатвора также увеличился уровень жидкости на тарелках, что позволило улучшить сепарацию газа [2].

На основании выбранного проектного решения были проведены технические расчеты с целью проведения сравнительной характеристики работы колонны стриппинга с ситчатыми тарелками провального типа и колонны стриппинга с установленным переливным устройством вместе с ситчатыми тарелками. Результаты анализа приведены в таблице 1:

Таблица 1

Результаты сравнительного анализа

|

Параметры процесса |

Способ производства аналога |

Новый способ |

|

Стадия выделения |

Колонна стриппинга с ситчатыми тарелками со сливной перегородкой. |

Колонна стриппинга с ситчатыми тарелками со сливным устройством. |

|

Давление процесса |

0,01–0,05 МПа |

0,01–0,05 МПа |

|

Температура процесса |

110–120 |

110–120 |

|

Мольное соотношение NH3:СО2 |

1,3:1,5 |

1,3:1,5 |

|

КПД тарелок |

62 % |

68 % |

|

Содержание NH3 в конечной смеси |

0,5 %, масс |

0,4 %, масс |

|

Содержание Na2CO3 в конечной смеси |

16 % масс |

14 %, масс |

Из сравнительной таблицы 1 следует, что благодаря увеличению рабочей площади тарелки процентное содержание аммиака и карбоната натрия уменьшилось с 0,5 % до 0,4 % и с 16 % масс до 14 % масс соответственно, что исходя из материального баланса процесса 15кг/ч и 260 кг/ч соответственно. Результаты проведенных расчетов подтверждают эффективность предложенного проектного решения, а именно демонстрируют улучшение сепарации газа на массообменных тарелках за счет увеличения их рабочей площади и увеличения паро-жидкостного слоя на поверхности тарелки.

Литература:

- Серрей А. Справочник по органическим реакциям. Именные реакции в органической химии. Перевод с английского под ред. и доп. докт. хим. наук Н. С. Вульфсона. Перевод с английского: М. Н. Ефимова, О. Н. Камышан и Э. М. Бамдас. М.: ГХИ, 1962. — 300с.

- Патент № RU 2 438 748, 25.03.2010 Массообменные тарелки // Патент России № 2438 748. Бюл. № 23 / Шибитова Н. В.

- К. В. Вацуро, Г. Л. Мищенко Именные реакции в органической химии. М., «Химия», 1976.