Аддитивные технологии, в том числе и прямое лазерное выращивание используются во многих отраслях промышленности, чтобы ускорить производственные циклы, оптимизировать процессы изготовления, сократить транспортные цепочки. Изделия, полученные таким методом, не нуждаются в последующем изостатическом прессовании или термической обработке, в сравнении с технологиями селективного лазерного спекания или технологиями литья с последующей термической и механической обработкой [1, 2]. При этом данный процесс возможно комбинировать с другими технологиями, еще больше снижая затраты на производство, уменьшая время на изготовление [3].

Сталь 09ХН2МД обладает высокими прочностными характеристиками. Производство деталей сложной геометрической формы с помощью традиционных методов изготовления имеет ряд недостатков: неточность изготовления, трудоемкость получения готовой детали, сложность в механической обработке. Наиболее перспективной технологией для решения этих проблем является прямое лазерное выращивание [4].

Сталь предназначена для использования в сварных конструкциях, эксплуатирующихся в условиях низких температур и воздействия статических, циклических, динамических нагрузок и коррозионной среды, удовлетворяет требованиям Российского Морского Регистра судоходства, а также Правилам проектирования и строительства уникальных морских буровых платформ и рекомендована для широкого использования в различных отраслях промышленности [5].

Цель работы:

- Исследовать стальной порошок марки «Полема».

- Провести анализ поверхности частиц порошка, распределение фракционного состава и возможность повторного использования.

- Вырастить образцы для проведения механических испытаний на растяжение и ударный изгиб, провести сравнительный анализ полученных результатов.

Методика эксперимента:

В ходе исследования проведен ряд экспериментов с использованием стального порошка марки 09ХН2МД произведенные АО «Полема». В качестве оборудования использован роботизированный комплекс для прямого лазерного выращивания (ПЛВ). Лазерная технологическая машина на основе промышленного робота Fanuc, источник лазерного излучения ЛС-3, IPG Photonics; лазерная головка FLW D30, IPG Photonics со съемным наплавочным соплом FraunhoferIWS COAX8.

В качестве материала для выращивания использована высокопрочная, хладостойкая сталь марки 09ХН2МД — cталь конструкционная легированная, хладостойкая, химический состав порошка представлен в таблице 1 согласно ТУ5.961–11571–2006 [6].

Таблица 1

Химический состав стали 09ХН2МД

|

Марка материала |

C |

Si |

Mn |

Cr |

Ni |

Mo |

S |

P |

Al |

Fe |

Cu |

|

Не более |

Не более |

||||||||||

|

09ХН2МД (АБ2–1)ТУ5.961–11571–2006 |

0,08–0,11 |

0,17–0,37 |

0,30–0,60 |

0,30–0,70 |

1,80–2,20 |

0,35 |

0,010 |

0,015 |

0,01–0,05 |

остальное |

0,40–0,70 |

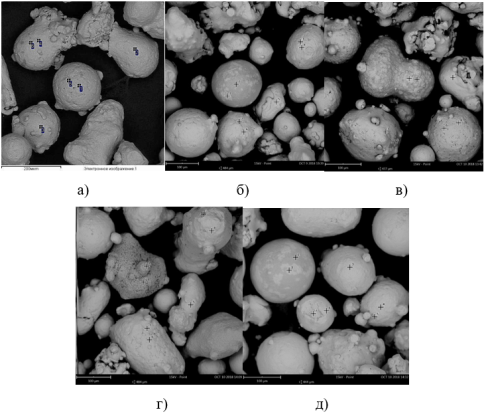

В эксперименте рассмотрены фракции порошка 45–160 мкм производителя «Полема». На рисунке 1 представлена поверхность порошка и распределение частиц по размерам.

Рис. 1. Порошок «Полема» поверхность порошка фракции: а) 45–160 мкм, б) 45–100 мкм, в) 100–160 мкм, г) 45–160 мкм — вторичный, д) 45–160 мкм первичный + вторичный 50/50

На поверхности частиц порошка присутствуют темные пятна, которые возможно являются оксидными включениями или другими загрязнениями. Так же обнаружено большое количество сателлитов.

Механические испытания полученных образцов

Проведены механические испытания выращенных образцов на одноосное растяжение. Образцы, изготовлены под механические испытания согласно ГОСТ 1497–84. Результаты механических испытании приведены в таблице 2.

Таблица 2

Результаты механических испытаний

|

Порошок |

σ0,2, (МПа) |

σ, (МПа) |

δ, (%) |

|

Фракция 45–160 мкм первичный |

|

|

|

|

Фракция 45–100 мкм первичный |

|

|

|

|

Фракция 100–160 мкм первичный |

|

|

|

|

Фракция 45–160 мкм вторичный |

|

|

|

|

Фракция 45–160 мкм первичный+вторичный |

|

|

|

|

Листвой прокат для судостроения в состоянии поставки (согласно ТУ 5.961–11618–96) |

≥620 |

720–890 |

≥15 |

где σ0,2 — предел текучести (МПа), σ — предел прочности (МПа); δ- относительное удлинение (%).

Прочностные характеристики образцов из первичного порошка имеют примерно равные значения. Фракционный состав исходных порошков не оказывает существенного влияния на механические свойства. Наибольшее значение предела прочности выявлено у образцов из вторичного порошка, однако пластичность немного ниже. Наилучшая пластичность обнаруживается на первичном порошке фракции 100–160 мкм.

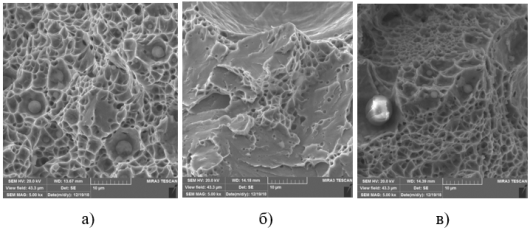

Проведено сравнение изломов образцов из первичного порошка фракции 45–160 мкм и вторичного использования той же дисперсности. Фрактограммы представлены на рисунке 2.

Рис. 2. Фрактограммы образцов из порошка фракции 45–160 мкм, а) первичного; б) вторичного

На изломах образца, выращенного из первичного порошка, присутствуют равноосные ямки со следами пластической деформации, что говорит о вязком характере излома [7–10]. У образца из вторичного порошка той же фракции выявлены области хрупкого разрушения, которое составляет около 5–10 %. Кроме того, во втором случае обнаружено большее количество крупных оксидных включений, по сравнению с образцом из первичного порошка. Мелкодисперсные оксиды, в свою очередь, несколько упрочняют образцы, при незначительном падении пластичности.

Испытания на ударную вязкость

В таблице 3 представлены результаты испытаний образцов на ударный изгиб.

Таблица 3

Результаты испытаний на ударный изгиб

|

№п/п |

Р, (Вт) |

Порошок |

Tисп, (0С) |

K, (Дж) |

KCV, (Дж/см2) |

|

1.1 |

2000 |

50/50 |

-40 |

|

|

|

1.2 |

вторичный |

|

|

||

|

1.3 |

первичный |

|

|

Где P- мощность, T-температура при испытаниях, K — работа удара, КС — ударная вязкость.

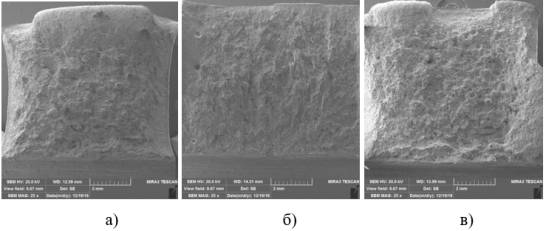

На рисунке 3 представлены макроизломы образцов: а) 1.1; б) 1.2; в) 1.3.

Рис. 3. Макроизломы: а) 1.1; б) 1.2; в) 1.3

На рис. 4а) в изломе формируются равноосные ямки; в рис. 4 б) хрупкий излом, формируются гребни отрыва; рис. 4 в) — образуются в результате пластической деформации и разрушения перемычек между другими элементами излома (ямками, фасетками квазискола). Представляют собой протяженный выступ, возвышающийся над поверхностью разрушения. Наблюдаются при внутризеренном вязком и квазихрупком разрушении.

Рис. 4. а) режим 1.1; б) режим 1.2; в) режим 1.3

В процессе деформации и разрушения влияют на роль включений не только их размеры и форма, но и особенности размещения в пространстве. В состав структуры стали входят неметаллические включения, попадающие в сталь непреднамеренно, но неизбежно по технологическим условиям. Известно, что неметаллические или любые другие инородные включения создают в материале поля напряжений, локализованные в их окрестностях. Величина и распределение этих напряжений оказывают влияние на деформационные процессы в матрице. В зависимости от числа, геометрии, ориентации, дисперсности включений, а также их природы и распределения неметаллические включения в целом вызывают отрицательное влияниена основной комплекс свойств металла. Даже при их незначительном количестве они могут сыграть решающую роль в поведении реальной конструкции в условиях достаточно жесткого, в частности усталостных нагрузок.

Заключение:

Установлено, что возможно использование вторичного порошка или смеси вторичного и первичного в соотношении 50/50 с небольшим падением ударной вязкости. Для достижения поставленной цели проведены металлографические исследования с использованием методов электронной микроскопии, анализ наплавленных слоёв, зоны сплавления. Выполнены испытания слоёв, полученных методом лазерной порошковой наплавки, проанализированы результаты технологических, и механических исследований, полученных при лазерной порошковой наплавке. Исследовано влияние фракционного состава порошка, а также использование вторичного порошка.

Литература:

- J. Gausemeier, M. Wall, S. Peter. Thinking ahead the Future of Additive Manufacturing — Exploring the ResearchLandscape, Heinz Nixdorf Institute, University of Paderborn — Paderborn (2013), pp. 10–15.

- Horn T. J., Harrysson O. L. A. Overview of current additive manufacturing technologies and selected applications. Science Progress 09/22/2012. Science Reviews 2000 Ltd. ISSN: 0036- 8504

- P. Guo, B. Zou, C. Z. Huang, H. B. Gao Study on microstructure, mechanical properties and machinability of efficiently additive manufactured AISI 316L stainless steel by high-power direct laser deposition// J. Mater. Process. Technol., 240 (2017), pp. 12–22.

- G. A. Turichin, O. G. Klimova, E. V. Zemlyakov, K. D. Babkin, D.Yu.Kolodyazhnyy, F. A. Shamray, A.Ya.Travyanov, P. V. Petrovskiy Technological Aspects of High Speed Direct Laser Deposition BasedonHeterophase Power Metallurgy// Physics Procedia, Vol. 78, 2015, pp 397–406

- Е. И. Хлусова, С.А Голосиенко, Г.Д Мотовилина, У. А. Пазилова, Влияние легирования на структуру и свойства высокопрочной хладостойкой стали после термической и термомеханической обработки// Вопросы материаловедения, № 1(49),2007, с. 20–32.

- ТУ 5.961–11618–96, ТУ5.961–11571–2006.

- C. Ran, C. Yanhai, M. Xianliang, F. Shizhe, H. Zhengtong Microstructure and properties of heat treated 1Cr17Ni4MoB steel fabricated by laser melting deposition// Optics and Laser Technology, Vol. 108, 2018, pp. 59–68.

- Y. Liu, A. Li, X. Cheng, S. Q. Zhang, H. M. Wang Effects of heat treatment on microstructure and tensile properties of laser melting deposited AISI 431 martensitic stainless steel// Materials Science and Engineering: A, Vol. 666, 2016, pp. 27–33.

- J. A. M. Ferreiraa, L. M. S. Santosa, J. da Silvaa, J. M. Costaa, C. Capelaa Assessment of the fatigue life on functional hybrid laser sintering steel components// Science Direct, Vol. 1, 2016, pp. 126–133.

- M. Wei, S. Chen, L. Xi, J. Liang, C. Liu Selective laser melting of 24CrNiMo steel for brake disc: Fabrication efficiency, microstructure evolution, and properties// Optics and Laser Technology, Vol. 107, 2018, pp. 99–109.