Введение

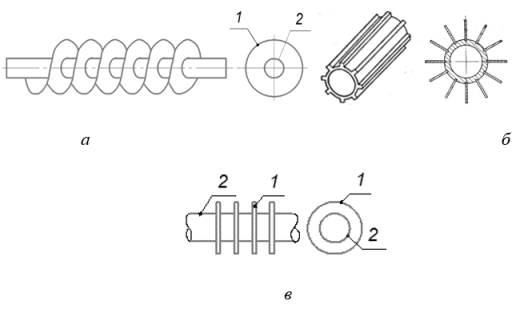

Известно, что эффективность котельного оборудования определяется теплотехнической, технологической и экономической целесообразностью применяемых решений. В котельных и на ТЭЦ повышение эффективности использования топлива идет в основном за счет управления режимами работы оборудования. Однако при проектировании котельного оборудования, в том числе энергетических котлов, вопрос о повышении эффективности оборудования может быть решен за счет применения поверхностных интенсификаторов теплообмена со стороны наименьшей теплоотдачи (со стороны дымовых газов). При этом для применения оребрения необходимо оценить эффективность различных типов ребер. Типы оребрения представлены на рис.1.

Виды оребренных поверхностей:

Рис. 1. Конструкции ореберенных трубок: (а) Спирально-винтовое оребрение; (б) Внешнее продольное оребрение; (в) Внешнее кольцевое оребрение

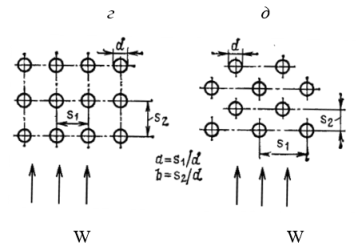

Оценка выполнена для шахматных и коридорных пучков пароперегревателей компоновки котлоагрегата ТП-87.

Рис. 2. Виды расположения трубок в пучке: (г) коридорное расположение; (д)шахматное расположение; W- поток дымовых газов; S1- поперечный шаг между осями трубок — 15 мм; S2- продольный шаг между осей трубок 15 мм; d- диаметр трубок-32 мм. L- длина ребра 3000 мм;

Эффективность применения оребрения различных модификаций.

Для определения эффективности применения оребрения воспользуемся расчетными формулами [1] Нуссельта, для подобранных видов интенсификаторов. В расчете так же учувствуют значение Рейнольдса для потока дымовых газов, вязкость, скорость потока.

Для коридорного расположения труб справедливо выражение [2]:

Nu=0,30Re0.625ɛ-0.375Pr0.333, где (1)

Re — критерий Рейнольдса для потока дымовых газов со скоростью 1,3 принимается равным 4788,35; ɛ-отношение площади гладких труб к общей поверхности оребренных труб принята равной 8; Pr -Критерий Прандтля принимается равным 0, 73;

Для спирально винтового оребрения применимо выражение [2]:

Nu=0,05(a/b)0.2(s/b)0.18(h/b)-0.14Re0.8Pr0.36, где (2)

Re — критерий Рейнольдса для потока дымовых газов со скоростью 1,3 принимается равным 4788,35; Pr -Критерий Прандтля принимается равным 0, 73; a- s1/d равный 1,5; b- s2/d равный 0,2; s1, s2 — поперечный и продольные шаги пучка; S- шаг оребрения;

Для труб с низкими ребрами [2],

Nu=0.137 Re0.68Pr0.36 где (3)

Re — критерий Рейнольдса для потока дымовых газов со скоростью 1,3 принимается равным 4788,35; Pr -Критерий Прандтля принимается равным 0, 73;

Re — критерий Рейнольдса для потока дымовых газов со скоростью 1,3 принимается равным 4788,35; Pr -Критерий Прандтля принимается равным 0, 73

Для продольного оребрения трубок [1]:

Nu= C Rem где (4)

Re — критерий Рейнольдса для потока дымовых газов со скоростью 1,3 принимается равным 4788,35; Pr -Критерий Прандтля принимается равным 0, 73; C-безразмерный кооэффициент для типа оребрения приняты равным 0,031; m- 0,82;

Для сравнения характеристик потока необходимо знать значение Nu для гладких трубок, оно определяется с помощью выражения [3]:

Nu1 = 0,4 еᴪ Re1 0,6Pr1 0,36(Pr1/Prcт1)0,25; где (5)

Re — критерий Рейнольдса для ламинарного потока дымовых газов со скоростью 1,3 принимается равным 506,89; Pr -Критерий Прандтля принимается равным 0, 73; ᴪ-0,738;

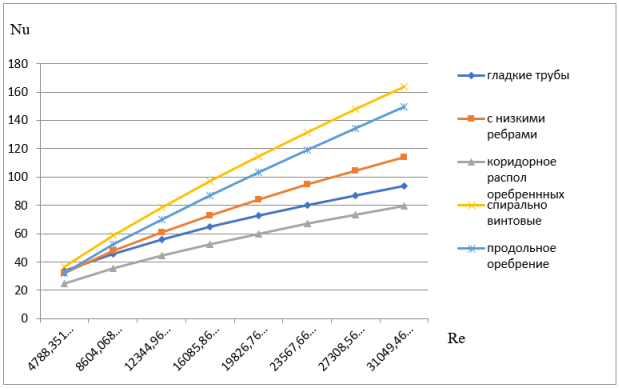

Результаты расчетов приведены на рис. 3.

Рис. 3 Зависимость Nu от Re для разных видов оребренных трубок

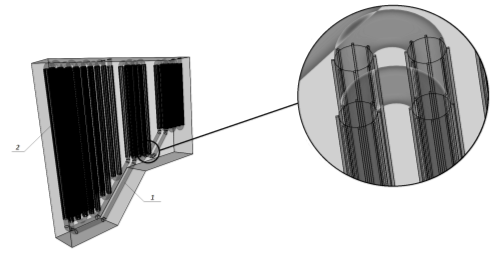

Проведя анализ полученных результатов, можно сделать вывод что применение интенсификаторов существенно увеличивает теплопередачу от газов к пару, по сравнению с гладкими трубами. Низкие ребра увеличивают процесс теплообмена в 4 раза, коридорное расположение оребренных трубок увеличивает процесс теплообмена в 2,5 раза, продольные ребра увеличивают показатель Nu в 6,8 раз. Наиболее эффективными ребрами являются спирально-винтовые, они увеличивают показатель Nu от 180 до 1250 что больше 7 раз. Однако продольное оребрение сравнимо со спирально-винтовыми и имеет показатель не ниже других видов оребрения. К тому же продольное оребрение имеет простой конструктив и при этом высокий показатель Nu. Пример такого оребрения приведен на рис. 4.

Рис. 4. Проект пароперегревателя с продольным оребрением. 1-трубки пароперегревателя без оребрения; 2-трубки пароперегревателя с продольным оребрением;

Вывод:

Несмотря на то, что спирально-винтовое оребрение эффективнее остальных, однако технологичность его применения в котельных ниже, чем у продольных прямоугольных ребер, эффективность которых сравнима с эффективностью спирально винтовых. В связи с этим предлагается применять продольное прямоугольное оребрение при производстве энергетических котлов.

Литература:

- Мартыненко О. Г., Михалевич А. А., Шиков В. К. Справочник по теплообменникам //М.: Энергоатомиздат. — 1987. — Т. 1. — С. 562.

- Горобец В. Г. Сравнительный анализ теплоотдачи и гидравлического сопротивления пучков труб с оребрением различного типа //Rem. — Т. 100. — С. 7.

- https://studbooks.net