В данной статье — результаты реализации предусмотренных программой мероприятий Постановлением Президента Республики Узбекистан № ПП-3238 от 23.08.2016 г повышения эффективности промышленных предприятий и модернизация за счёт установки конденсатоотводчиков, работающих с высоким КПД.

Руководством страны уделяется пристальное внимание вопросам развития энергетической отрасли. Постановлением Президента Республики Узбекистан № ПП-3238 от 23.08.2016 г. «О мерах по дальнейшему внедрению современных энергоэффективных и энергосберегающих технологий Узбекистана 2017–2021 гг». и № ПП-1668 от 27.12.2016 г. «Об Инвестиционной программе Республики Узбекистан на 2017 год», определены основные направления развития энергетической отрасли до 2019 года, предусматривающие реализацию 142 инвестиционных проектов общей стоимостью более 138 трлн сумов.

Основной целью Программы является кардинальное реформирование электроэнергетики, строительство нового и модернизация существующего генерирующего высокотехнологичного оборудования, что в дальнейшем позволит добиться существенного повышения эффективности энергий производства.

В результате реализации предусмотренных программой мероприятий к 2017 году планируется обеспечить диверсификацию топливно-энергетического баланса, добиться экономии более 1 млрд. м3 природного газа, снижения удельных расходов топлива на выработку электроэнергии на 13 %. {1,2,3}

Мероприятия по оптимизации потребления электрической энергии позволят сократить потери ее транспортировки на 437 млн. кВт. Внедрение более 4,5 млн. современных приборов учёта электроэнергии обеспечивают экономию на 1,8 млрд. кВт,ч

Последние исследования показали экономическую целесообразность сохранения значительной доли участия крупных отопительных котельных установок в покрытии общего потребления тепловой энергии. Наряду с крупными производственными, производственно-отопительными котельными мощностью в сотни тон пара в час или сотни МВт тепловой нагрузки установлено большое количество котельных с агрегатами до 1 МВт и работающих почти на всех видах топлива.

Производственные и отопительные котельные должны обеспечить бесперебойное и качественное теплоснабжение предприятий и потребителей производственного сектора. Повышение надежности и экономичности теплоснабжения в значительной мере зависит от качества работы котлоагрегатов и рационально спроектированной тепловой схемы котельной. {1,2}

Потенциал энергосбережения паро-конденсатной системы соответствует сумме эффектов, получаемых в результате реализации энергосберегающих мероприятий на всех этапах: генерации, распределения и использования пара в технологическом процессе, а также во время планово-предупредительного технического обслуживания. По данным «Альянса по сохранению энергии» (Департамент энергетики США) реальная величина потенциальной экономии энергии на промышленных предприятиях может составить 30–40 %:

Котлы 2–5 %;

Для настройки автоматизации котлов 1–2 %;

Внедрение установок для утилизации тепла экономайзера 2–4 %;

Монтаж оборудования для контроля выбросов 1–2 %;

Плановое предупредительное техническое обслуживание при эксплуатации 10–15 %;

Водоподготовка 10–12 %;

Управление потока конденсата 3–5 %;

Системы транспортировки пара 15–20 %;

Устранение утечек пара и ремонт конденсатоотводчиков 3–5 %;

Возврат конденсата 10–15 %;

Теплоизоляция (обмуровка) 5–10 %.

Итого: 30–40 %.

Из представленных данных видно, что основным определяющим фактором нерационального расхода тепловой энергии в системах пара снабжения потребителей, является отсутствие или неправильный выбор конденсатоотводчиков в линиях возврата конденсата и связанные с этим значительные потери тепла, связанные с утечкой пара.

Научно-технический анализ систем пара снабжения «КАРШИ ЁГ ЭКСТРАКЦИЯ» показывает, что наибольшие потери энергии в данной системе составляют в пределах 30÷35 %. Поэтому предлагается установка конденсатоотводчиков и выявлены расчётным путём энергия -экономические показатели. Первоначально для удаления конденсата предусматривали установку задвижек или вентилей с ручным управлением, которые открывались через определенные промежутки времени.

При несвоевременном отводе конденсата на днище трубопроводов образуется «водяная пробка» перемещающаяся вместе с паром с большой скоростью. Ниже приведён анализ встречающихся препятствий, наносящих серьезный ущерб производству и сведения по практическому решению проблемы:

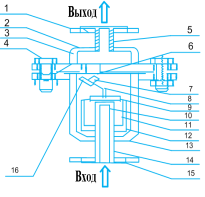

Рис. 1. Разрезной чертёж применяемых конденсатоотводчиков, работающих с высоким КПД: 1 — верхний фланец; 2 — пробка; 3 — крышка; 4 — болтовое закрепление; 5 — верхний выходящий трубопровод; 6 -седло; 7 — крутящий клапан; 8 — опора; 9 — закрывающий поплавок; 10 — нижнее отверстие трубопровода; 11 -поплавок; 12 — груз; 13 — корпус; 14 — нижний трубопровод; 15 — нижний фланец; 16 — ось крутящей опоры

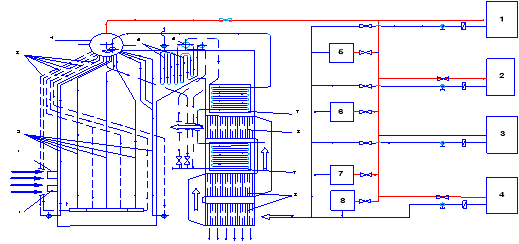

Рис. 2. Конструкция парового котла: 1-топочная камера; 2-поверхность пароперегревателя; 3-поверхность лучистого теплообмена; 4-барабан; 5-промежуточный пароперегреватель; 6-вход пара; 7-воздухоподогреватель; 8-экономайзер

Технологические нужды пара и пароснабжения цехов.

1 цех — первичная обработка семян хлопка; 2 цех — вторичная обработка семян хлопка; 3-экстракционный цех; 4 цех — растопки масла; 5-теплоснабжение административных здании; 6-обработка шрота; 7-обработка кунжалы; 8- подвод пара в аммиачный цех.

Результаты конденсатоотводчиков компании «Армстронг интернешнл» на технологических линиях СПОАО «КАРШИ МАСЛО-ЭКСТРАКЦИЯ».

- До установки конденсатоотводчиков согласно «Отчета о результатах использования топлива, тепловой и электрической энергии за январь-декабрь 2017 год» произведено 12628 тонн хлопкового масло, на производство которого израсходовано теплоэнергии в количестве 23000 Гкал или на 1 тонн продукции: 23000:12628=1,821 Гкал/тн.

- После установки конденсатоотводчиков за период с 4 квартала 2017г. По 1 кварталу 2018г. согласно фактическим показателям произведенного хлопкового масла и использованные тепловой энергии имеет следующее:

4 квартал 2017г -5549 тонн масла и 7267 Гкал тепло энергии

1 квартал 2018 г-4702 тонн масла и 5790 Гкал тепло энергии.

Итого за период 10251 тонн масла и 13057 Гкал тепло энергии.

В пересчете на 1 тн продукции 13057:10251=1,237 Гкал/тн

3. После внедрения конденсатоотводчиков: сократилось потребление теплоэнергии на 1 тонну хлопкового масла сократилось потребление теплоэнергии на 1 тонну хлопкового масла 1,821–1,237=0,548 Гкал или 30 %;

б) годовой экономический эффект составляет при годовом выпуске 13855 тн хлопкового масла за 2015г. 13855 тн х 0,548 Гкал/тн=7592 00Гкал;

в) годовой экономический эффект в денежном выражении составляет 759200 Гкал х 7500 Сум/Гкал=56944 Сум.

Затраты на приобретение конденсатоотводчиков «АРМСТРОНГ ИНТЕРНЕШЕНЛ» были в размере 328795 сум, а срок окупаемости 328795:56944=0,58 года.

Современные конденсатоотводчики должны обеспечить эффективную работу паропотребляющего оборудования по удалению конденсата.

- Минимальные потери тепла с пролетным паром.

- Длительный срок службы и надежность работы конденсатоотводчиков.

- Устойчивость против коррозии, определяемой агрессивной средой пара и конденсата.

- Удаление воздуха и углекислого газа (CO2) из систем пароснабжения потребителей, которые создают дополнительные проблемы по снижению эффективности работы конденсатоотводчиков и коррозию труб паровых сетей за счет образования агрессивной угольной кислоты.

- Надежную работу конденсатоотводчиков при возникновении противодавления в линиях возврата конденсата.

Чтобы добиться от конденсатоотводчика полной отдачи его полезных свойств, необходимо в каждом конкретном случае правильно подобрать его по техническими параметрам, надлежащим образом установить, а также организовать регулярное техническое обслуживание. Установить типы эксплуатируемых конденсатоотводчиков и проверить, как они подбирались для конкретных условий, были проведены обследования, включающие программы испытаний.{5}

Из представленной данных видно, что основным фактором, определяющим нерациональных расход тепловой энергии в системах пароснабжения потребителей, является отсутствие или неправильный выбор конденсатоотводчиков в линиях возврата конденсата и связанные с этим значительные потери тепла с пролетным паром.

|

№ |

Тип конденсатоотводчиков |

Высокое 45 кг с/см2 |

Среднее 14 кг с/см2 |

Низкое 2,1 кг с/см2 |

|

1. |

Термодинамические |

10–12м-ц-10 ев |

12 м-цев |

5–7 лет |

|

2. |

Со сферическим поплавком и термостатом |

не примен. |

1–6 м-цев |

9м-цев-4 года |

|

3. |

С прокинутым поплавком |

18 м-цев. |

5–7 лет |

12–15 лет |

|

4. |

Термостатические разгруженные |

не примен. |

6 м-цев. |

5–77 лет |

Специалисты компании “Armstrong international” представляют предложения по рациональному решению вопросов в системах пара, воздуха и горячей воды, подбирают и поставляют соответствующие оборудования. Кроме ощутимой экономии энергоносителей, мы получаем стабильность температурных режимов, определяющих качество продукции и уменьшение себестоимости готовой продукции. Наши финансовые затраты на реконструкцию участка паро-конденсаторного хозяйства с потреблением пара 3 тн/час (при давлении 1–5 бар), соответствуют сумме в размере порядка 12000 Евро. Если эти затраты дадут минимальную экономию — 20 % или 0,6 тн/час, то при среднеевропейской стоимости пара 10 Евро за тонну и условном цикле работы участка 4000 часов в год, экономия составит 2400 тонн пара или 24000 Евро ежегодно. {5}

На некоторых промышленных предприятиях по разным причинам практически отсутствуют линии возврата пароконденсата в котельную. Слив конденсата или не возврат равносилен выбрасыванию денег в канализацию.

Оборудование “Armstrong internatsional” служит долго — в среднем 8–10 лет, не требует дополнительного обслуживания и четко выполняет те функции, для которых было предназначено. Качество продукции обеспечивается сертифицированной системой гарантии качества, отвечающей требованиям Международных стандартов ISO 9001, ISO 9002 и Европейских стандартов EN 24001, EN 24002. Чтобы определить энергосберегающие свойства конденсатоотводчиков различных типов, на испытательных стендах лабораторий двух фирм — изготовителей были проведены испытания на пропуски пролетного пара. Испытания проводились в лабораторных условиях: в помещении с температурой воздуха 20 оС.{5}

В отношении охраны окружающей среды вы также можете полагаться на продукцию “Armstrong international”. Любая компания, заботящаяся о сбережении энергии, также заботится об охране окружающей среды. Чем меньше потребляемой энергии — тем меньше отходов, меньше выбросов вредных газов в атмосферу и тем чище окружающая среда. Наряду с вопросами энергосбережения решаются многие проблемы экономии и значительно снижаются расходы на утилизацию промышленных отходов, энергосбережение и энергоэффективность в системах пароснабжения. {5}

Литература:

- Постановление Президента Республики Узбекистан № ПП-3238 от 23.08.2017 г. «О мерах по дальнейшему внедрению современных энергоэффективных и энергосберегающих технологий Узбекистана 2017–2021 г-х».

- № ПП-1668 от 27.12.2016 г. «Об Инвестиционной программе Республики Узбекистан на 2017 год»,.

- Сазанов Б. В., Ситас В. И. Теплоэнергетические системы промыщленных предприятияй:Учебный пособий для вузов. — М.: Энергоатомздат, 1990 г.-304 с.

- Соколов Е. А. Теплофикация и тепловые сети: Учебник для вузов.- М.: Издат-во МЭИ,2001. — 472 с.

- Архивные материалы производственно технический отдел Карши — масло экстракционный АО 2018 г.