Одним из основных способом производства бесшовных горячекатаных труб большого и среднего диаметров с толщинами стенок от 7 до 100 мм и более является прокатка на установках с пилигримовыми станами. Использование непрерывно-литых заготовок круглого сечения обеспечило значительные преимущества пилигримового способа производства труб.

Общеизвестны преимущества пилигримовой прокатки труб: возможность применения литого слитка, получение труб большого диаметра (до 630 мм) без применения станов – расширителей, прокатка труб длиной до 40 м, прокатка особотолстостенных, профильных и труб переменного сечения, возможность производства труб более мелкими партиями (до одной трубы) и др. На пилигримовых станах производят трубы весьма широкого сортамента и практически любого назначения: трубы нефтяного сортамента, обсадные, баллонные, котельные, трубы из специальных сталей и сплавов, биметаллические трубы разных сочетаний (для АЭС и для транспортировки сыпучих абразивных материалов), трубы спецназначения для ВПК. Эти преимущества дают основание считать, что способ пилигримовой прокатки труб еще долгие годы будет успешно конкурировать с другими способами производства труб.

Бесшовные трубы диаметром более 406 мм с разными толщинами стенок без применения специального оборудования (гидравлических прессов и станов расширителей) можно производить только на ТПУ с пилигримовыми станами. Экономичность производства труб малыми партиями (до одной трубы) также следует отнести к достоинствам установок с пилигримовыми станами. Преимущества станов периодической прокатки заключается в возможности получения весьма высоких степеней деформации, достигающих 80-98 % за проход [1].

Этот процесс производства труб характерен повышенным (по сравнению с другими процессами) расходом металла, что обусловлено как недостаточным качеством исходной литой заготовки, так и наличием технологической обрези (затравки и пилигримовой головки), присущей только этому процессу. Перспективы в улучшении качества заготовки связаны только с развитием непрерывной разливки стали и использованием круглых заготовок. Однако отливка на установках непрерывной разливки стали круглых заготовок сопряжена с бóльшими трудностями, чем отливка квадратных и прямоугольных заготовок, вследствие большой склонности круглых слитков к образованию поверхностных трещин.

Определяющим фактором работы пилигримового стана служит фактически прокатываемая толщина стенки трубы: с одной стороны, чем тоньше стенка в сравнении с номинальным её значением, тем выше так называемая учетная масса выпускаемой продукции и, следовательно, выше производство, ниже расходный коэффициент металла. С другой стороны, специфика пилигримового процесса обусловливает существенные колебания толщины стенки относительно прокатного номинала (повышенную относительную разностенность). Многочисленные исследования показывают, что точность геометрических параметров – диаметра и толщины стенки – зависит от большого количества факторов, влияние которых проявляется как в пределах одной трубы, так и для различных труб [2].

Пилигримовому процессу прокатки присущи особенности, связанные с наличием неустановившихся режимов, длительность и интенсивность которых значительно превышает аналогичные для любых других способов продольной прокатки труб. Неустановившийся режим (затравка), характеризующий начальные условия пильгерования, возникает в результате принудительной задачи заготовки, диаметр которой больше раствора валков в момент соприкосновения, навстречу вращающимся валкам. Это предопределяет исключительно неблагоприятные условия для захвата заготовки, который может быть осуществлен только после предварительной подготовки той или иной длины развертки переменно-постоянного профиля валков, которая в дальнейшем целиком уходит в отходы [3]. При этом предварительная подготовка концевого участка заготовки осуществляется непосредственно в валках пилигримового стана или вне его. Для снижения отходов, связанных с обрезью затравочных концов, необходимо изучить механизм формирования и образования этих концов.

Уменьшение массы пилигримовой головки является одним из основных резервов снижения технологической обрези при прокатке труб на пилигримовом стане. Известно большое число различных предложений по уменьшению массы пилигримовых головок, часть из них используется на практике [3].

Затравка, как и установившийся процесс пильгерования, является процессом периодическим, циклическим. Однако, в отличие от последнего, характеризующегося более или менее равномерной повторяемостью, затравка протекает крайне неравномерно, причем степень неравномерности увеличивается во времени по мере обкатки валками переднего конца заготовки. По кинематическим и динамическим особенностям процесса затравки рассмотрим его по двум этапам – ковку и прокатку, соотношение которых в зависимости от положения заготовки относительно вертикальной оси пилигримовых валков непрерывно меняется. При ковке, когда валки встречают заготовку перед линией центров, преобладает ударное воздействие гребня валка на металл. По мере формирования переднего конца заготовка в какой-то момент встречается с валками за линией центров, что соответствует второму этапу затраки – прокатке. Разделение процесса затравки – условное и не предопределяет какой-то резкой границы между ними.

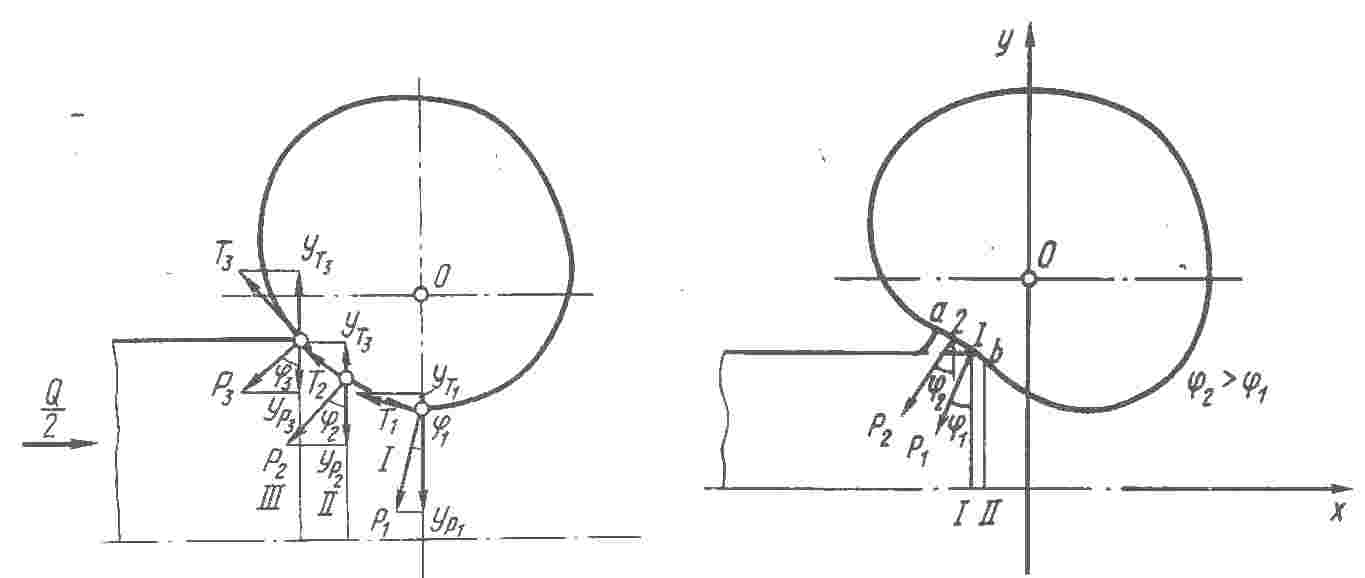

Рассмотри схему приложения сил к заготовке в период первого этапа затравки, представленную на рисунке 1.

|

Рис. 1. Встреча заготовки с гладким

профилированным валком: |

По отношению к одному валку со стороны

подающего аппарата на заготовку действует сила подпора

![]() ,

а со стороны валка – нормальная сила

,

а со стороны валка – нормальная сила

![]() .

Поскольку валок в момент удара встречает движущуюся навстречу

заготовку, окружная скорость его по контакту валка с металлом больше

скорости отдачи заготовки, что предопределяет отставание металла

относительно поверхности валков и, следовательно, сила трения

.

Поскольку валок в момент удара встречает движущуюся навстречу

заготовку, окружная скорость его по контакту валка с металлом больше

скорости отдачи заготовки, что предопределяет отставание металла

относительно поверхности валков и, следовательно, сила трения

![]() стремится вытолкнуть заготовку из валком, т.е. направлена в сторону

их вращения.

стремится вытолкнуть заготовку из валком, т.е. направлена в сторону

их вращения.

Проектируя действующие на заготовку внешние силы на ось прокатки, получим, в качестве условия захвата, неравенство

где – угол встречи заготовки с валками;

Последнее неравенство можно преобразовать следующим образом

Определим из выражения (3) величину угла встречи

![]()

Очевидно, наиболее благоприятными для захвата следует считать условия, если величина, стоящая в правой части выражения (4), будет равна или близка к нулю, что соответствует естественному режиму захвата, т.е.

Таким образом, для

осуществления захвата усилие выталкивания должно быть, по крайней

мере, больше силы трения, а в общем случае, согласно (1), захват в

первом этапе вне зависимости от угла встречи

![]() ,

может быть осуществлен

только в том случае, если заталкивающая сила со стороны подающего

аппарата будет больше горизонтального усилия со стороны валков.

,

может быть осуществлен

только в том случае, если заталкивающая сила со стороны подающего

аппарата будет больше горизонтального усилия со стороны валков.

Однако на практике, в момент соприкосновения заготовки с валками на встречных скоростях, всегда наблюдается отбрасывание или откат её валками. Это свидетельствует о том, что горизонтальное усилие в этот период всегда больше заталкивающей силы (иначе происходило бы буксование металла о валки), поэтому неравенство (1) не только не выполняется, но и имеет, как правило, противоположный смысл.

Таким образом, на первом этапе затравки захват произойти не может, причем динамические удары в режиме ковки будут препятствовать последнему до тех пор, пока не будет сформирован у заготовки передний спрофилированный конец такой длины, которая позволила бы задавать её за линию центров, т.е. перейти ко второму этапу затравки.

Следовательно, основным вопросом первого этапа является не выяснение практически неосуществимых условий захвата, а определение условий скорейшего формирования профилированного затравочного конца и направленного течения металла при смятии кромок заготовки. Для их анализа спроектируем действующие на заготовку силы на вертикальную ось (рис. 1). Формирование затравочного конца в определенном направлении будет происходить только в том случае, если результирующая проекция всех сил на вертикальную ось будет направлена вниз, причем смещение металла будет происходить тем интенсивнее, чем больше по величине будет эта сила.

Если пренебречь уширением, требуемое условие можно записать в виде неравенства

откуда

Неравенство (7) является

обязательным для перехода ко второму этапу, т.е. для возможности

осуществления затравки вообще и единственным условием для

последующего захвата. Из него вытекает, что увеличение угла

![]() ухудшает формирование затравочного конца. Величина угла

ухудшает формирование затравочного конца. Величина угла

![]() ,

при прочих равных условиях, зависит от крутизны профиля валка в точке

встречи заготовки с валками.

,

при прочих равных условиях, зависит от крутизны профиля валка в точке

встречи заготовки с валками.

На рисунке 2

показано два положения встречи: положение 1

характеризуется углом

![]() и соответствует так называемому затравочному режиму, при котором

точка встречи находится за линией центров (

и соответствует так называемому затравочному режиму, при котором

точка встречи находится за линией центров (![]() – положительное);

положение 2 соответствует

углу

– положительное);

положение 2 соответствует

углу

![]() (

(![]() ),

который определяет точку встречи

перед линией центров (

),

который определяет точку встречи

перед линией центров (![]() – отрицательное).

Таким образом, количественное изменение угла

– отрицательное).

Таким образом, количественное изменение угла

![]() определяет качественно различную

картину соприкосновения заготовки с валками: от условий, которые

этому не благоприятствуют – положение 2

к благоприятным

для подготовки затравочного конца условиям – в положении 1

(для наглядности взято положение,

соответствующее, чаще всего, второму этапу затравки).

определяет качественно различную

картину соприкосновения заготовки с валками: от условий, которые

этому не благоприятствуют – положение 2

к благоприятным

для подготовки затравочного конца условиям – в положении 1

(для наглядности взято положение,

соответствующее, чаще всего, второму этапу затравки).

На рисунке 2 рассмотрено влияние

высоты заготовки на формирование затравочного конца. Из схемы

следует, что увеличение высоты заготовки связано с увеличением угла

![]() ,

следовательно, с

ухудшением условий подготовки переднего профиля. Вернемся к

неравенству (7), которое, при определенном взаимодействии заготовки и

валка при встрече, может получить противоположный смысл. При этом

результирующая проекция всех сил относительно вертикальной оси будет

направлена вверх, что вызовет смещение металла в направлении вращения

валков и, искусственным образом увеличивая высоту задаваемой

заготовки, неблагоприятно сказывается на формировании затравочного

конца. Кроме того, при

,

следовательно, с

ухудшением условий подготовки переднего профиля. Вернемся к

неравенству (7), которое, при определенном взаимодействии заготовки и

валка при встрече, может получить противоположный смысл. При этом

результирующая проекция всех сил относительно вертикальной оси будет

направлена вверх, что вызовет смещение металла в направлении вращения

валков и, искусственным образом увеличивая высоту задаваемой

заготовки, неблагоприятно сказывается на формировании затравочного

конца. Кроме того, при

![]() образующаяся от смятая кромок контактная поверхность «

образующаяся от смятая кромок контактная поверхность «![]() »

(рисунок 3) не

способствует, а препятствует переходу к последующему второму этапу

процесса из-за смещения точки приложения равнодействующей сипы в

сторону увеличения угла

»

(рисунок 3) не

способствует, а препятствует переходу к последующему второму этапу

процесса из-за смещения точки приложения равнодействующей сипы в

сторону увеличения угла

![]() ,

что может

привести к полному прекращению процесса затравки. Величина

заталкивающей силы

,

что может

привести к полному прекращению процесса затравки. Величина

заталкивающей силы

![]() определяет

начальное смятие кромок и неблагоприятно влияет на течение первого

этапа затравки, из указанных соображений значение силы

определяет

начальное смятие кромок и неблагоприятно влияет на течение первого

этапа затравки, из указанных соображений значение силы

![]() должно быть ограничено сверху.

должно быть ограничено сверху.

Подставив величину угла

![]() из (7) в (4), получим (с учетом перемены знака неравенства)

из (7) в (4), получим (с учетом перемены знака неравенства)

откуда, после преобразований, получим следующее:

Если принять

![]() ,

то значение

,

то значение

![]() .

Это значение ограничивает как величину нормального давления, так и

осевой подпор с точки зрения наиболее оптимальных условий начального

формирования затравочного конца.

.

Это значение ограничивает как величину нормального давления, так и

осевой подпор с точки зрения наиболее оптимальных условий начального

формирования затравочного конца.

Выражение (7) является

единственным, исходным для последующего анализа условием нормального

течения первого этапа затравки, поскольку неравенство (4) в период

процесса ковки выполняться не может по изложенным выше причинам, а

основная задача этапа – формирование начального профиля

затравочного конца. Если подставить в (7) возможные значения

коэффициента трения

![]() ,

получим соответственно значения угла

,

получим соответственно значения угла

![]() ,

что свидетельствует о завышении предельных углов встречи, вероятно,

по причине того, что при его выводе не учитывается динамика процесса,

влияние которой на направление истечения металла весьма велико.

,

что свидетельствует о завышении предельных углов встречи, вероятно,

по причине того, что при его выводе не учитывается динамика процесса,

влияние которой на направление истечения металла весьма велико.

О двойственном характере течения

процесса, проявляющемся вследствие динамики, может служить следующее

рассуждение: с ростом

![]() угол

угол

![]() ,

согласно (7), должен уменьшаться, что благоприятствует формированию

начального продольного профиля. Однако при встречном ударе о

заготовку валки, опережая металл, в своем движении могут увлекать за

собой поверхностные слои металла, формируя профиль уже в

неблагоприятном направлении (повышая его высоту), причем чем больше

,

согласно (7), должен уменьшаться, что благоприятствует формированию

начального продольного профиля. Однако при встречном ударе о

заготовку валки, опережая металл, в своем движении могут увлекать за

собой поверхностные слои металла, формируя профиль уже в

неблагоприятном направлении (повышая его высоту), причем чем больше

![]() ,

тем вероятнее

это явление.

,

тем вероятнее

это явление.

Таким образом, неравенство (7)

требует определенной корректировки, снижающей предельное значение

угла

![]() ,

что косвенным образом уменьшает

крутизну профиля. Однако, в связи с невозможностью количественного

определения динамического воздействия бойка на металл, величину

коэффициента, снижающего расчетную остроту профиля, выбрать

чрезвычайно трудно.

,

что косвенным образом уменьшает

крутизну профиля. Однако, в связи с невозможностью количественного

определения динамического воздействия бойка на металл, величину

коэффициента, снижающего расчетную остроту профиля, выбрать

чрезвычайно трудно.

Характерным отличием второго этапа затравки от первого является внедрение бойка в металл с последующим интенсивным смещением металла в направлении прокатки. Второй этап начинается с момента, когда спрофилированный конец заготовки, представляющий собой часть развертки кривой переменного профиля валков, достаточно велик для того, чтобы новую порцию металла можно было бы задать за линию центров, и произошло сцепление между заготовкой и валками. Начиная с момента захвата заготовки валками процесс затравки начинает все более приближаться к установившемуся периодическому процессу, характеризующемуся полной синхронизацией между возвратом заготовки в исходное положение – при движении её к валкам – и числом оборотов валков.

В первый период второго этапа откат заготовки сравнительно невелик и не синхронизирован числом оборотов, которое увязывается с полной величиной отката заготовки рабочей частью валка. Однако уже с этого момента намечается начало синхронизации процесса, поскольку заготовка подается в валки в момент открытия их зева и поэтому место встречи заготовки с валками не является таким неопределенным, как в первом этапе, а находится за вертикальной осью валков, т.е. процесс приближается к естественному, а иногда – к принудительному режиму затравки. Из-за небольшой величины отката в начале второго этапа заготовка за линию центров проходит раньше, чем переменный профиль валков входит с ней в соприкосновение. Поэтому валки встречают остановившуюся или даже, под воздействием тормозной буксы, двигающуюся вспять заготовку. Сипа ударов валков о заготовку при этом в значительной мере уменьшается.

Рассмотрим схему приложения сил к

заготовке в период второго этапа затравки. Со стороны подающего

аппарата действует только сила давления воздуха на плунжер

![]() (по отношению к одному

валку), а силы инерции движения отсутствуют. Со стороны валка

действует нормальная сила

(по отношению к одному

валку), а силы инерции движения отсутствуют. Со стороны валка

действует нормальная сила

![]() .

Направление силы

трения связано с направлением истечения металла. Наличие подпирающих

сил со стороны подающего аппарата препятствует образованию зоны

опережения, в результате чего последняя будет либо вовсе

отсутствовать, либо иметь незначительную протяженность.

.

Направление силы

трения связано с направлением истечения металла. Наличие подпирающих

сил со стороны подающего аппарата препятствует образованию зоны

опережения, в результате чего последняя будет либо вовсе

отсутствовать, либо иметь незначительную протяженность.

Поэтому при пильгеровании

заготовки в цилиндрических профилированных валках в начале второго

этапа затравки, вероятнее всего, будет наблюдаться отставание металла

по всей дуге соприкосновения либо по большей её части. Тогда

направление силы трения

![]() ,

как и в первом этапе, будет совпадать с направлением вращения валков.

В этом случае проекция всех сил на горизонтальную ось выразится тем

же неравенством (1), что и для первого этапа затравки с той только

разницей, что вместо силы

,

как и в первом этапе, будет совпадать с направлением вращения валков.

В этом случае проекция всех сил на горизонтальную ось выразится тем

же неравенством (1), что и для первого этапа затравки с той только

разницей, что вместо силы

![]() (где

(где

![]() – сила инерции) следует принимать силу

– сила инерции) следует принимать силу

![]() ,

тогда

,

тогда

Принимая во внимание, что

![]() ,

из (9) выразим условие

захвата в виде

,

из (9) выразим условие

захвата в виде

В определенной фазе второго этапа

затравки, когда величина деформации и мгновенная контактная площадь

представляют ощутимые величины (![]() ),

первый член правой части неравенства (10) становится значительно

меньше второго. Такое неравенство, где в правой части отрицательная

величина, может соблюдаться только в том случае, если угол встречи

поменяет знак на обратный, т.е. нормальное давление

),

первый член правой части неравенства (10) становится значительно

меньше второго. Такое неравенство, где в правой части отрицательная

величина, может соблюдаться только в том случае, если угол встречи

поменяет знак на обратный, т.е. нормальное давление

![]() будет отклонено от вертикальной оси не влево, а вправо.

будет отклонено от вертикальной оси не влево, а вправо.

Основной проблемой, возникающей при периодической пилигримовой прокатке труб, является обеспечение надежного захвата гильзы валками, который существенным образом определяет производительность пилигримового стана и качество получаемых бесшовных труб.

Для оценки условий захвата гильзы гребнями бойковой части валков очень важно определить величину и характер распределения напряжений и перемещений по периметру и длине мгновенного очага деформации для заданной калибровки валков в зависимости от величины подачи гильзы в валки. Это позволит разработать ряд рекомендаций по выбору рациональной калибровки валков и величины подачи гильзы в валки с целью обеспечения заданной производительности пилигримового стана и улучшения качества бесшовных труб, а также снижения уровня динамических нагрузок в линии привода стана.

Для исследования напряженно-деформированного состояния металла в очаге деформации в начальной стадии пилигримовой прокатки использован программный продукт ANSYS v10.0 [4]. Расчет выполнялся в объемной постановке. При записи уравнений состояния использован случай простого нагружения. Для материала трубы принята упруго-пластическая модель Прандтля-Рейса [5]. Сопротивление пластической деформации вычислялось по зависимости (11), приведенной в работе [5]:

где ![]() – сопротивление пластической деформации, МПа;

– сопротивление пластической деформации, МПа;

Модуль упругости определен по зависимости (2), приведенной в работе [6]:

где ![]() – модуль упругости материала, МПа.

– модуль упругости материала, МПа.

Коэффициент трения между прокатываемым металлом и валками принят равным 0.34.

Рассматривался процесс прокатки труб из стали 14ХГС диаметром 325 мм из гильзы диаметром 500 мм, диаметр дорна равен 300 мм. Скорость вращения валков составляла 45 об/мин. Моделирование процесса пилигримовой прокатки проводили для калибровки валков где центральные углы участков поперечного сечения валка равны: бойкового – 110 градусов, полирующего – 65 градусов, выпуска – 45 градусов, холостого – 140 градусов. Величина подачи была равной 10 мм. Температура прокатываемого металла гильзы принята постоянной и равной 1050 &#;С.

На рис. 4 изображена расчетная модель прокатываемой трубы с калибром валка перед прокаткой. В силу симметрии рассматривается четверть предельного сечения трубы с калибром валка. Учитывается деформация гильзы по трем направлениям на основе трехмерной объемной модели.

Рис. 4. Расчетная модель прокатываемой трубы с калибром валка перед прокаткой

Результаты расчета нормальных – SX, касательных – SXZ, тангенциальных – SY и продольных – SZ напряжений и нормальных – UX (обжатий) и продольных – UZ перемещений приведены по линиям 1, 5, 9, 13 и 17 контакта калибра валка с гильзой (рис. 5).

При этом очень важно оценить величину и характер распределения напряжений и перемещений металла в очаге деформации в начальной стадии процесса захвата гильзы гребнями бойковой части валков, поскольку эта стадия обеспечивает надежный захват и дальнейшее обжатие гильзы по диаметру и толщине стенки. Захват гильзы валками сопровождается мгновенным приложением нагрузки, при этом образуется очаг деформации длиной 67 мм, а нормальные сжимающие напряжения при обжатии 1,4 мм достигают величины 38 МПа. Касательные напряжения – SXZ, которые обеспечивают надежный захват и перемещение гильзы составляют 9-11 МПа.

Рис. 5 Положение линий контакта калибра валка с гильзой

Дальнейшие изменения исследуемых параметров для подачи 10 мм для углов поворота валка 0, 1, 3, 5, 7 и 9 градусов приведены в табл. 1. Из таблиц, где приведены максимальные значения параметров, следует, что при подаче гильзы в валки величиной 20 мм уровень напряжений в очаге деформации значительно выше, чем при подаче 10 мм. Так, например, при угле поворота валка 9 градусов нормальные напряжения – SX возрастают с 95 МПа до 110 МПа, а длина мгновенного очага деформации – с 95 мм до 104 мм, обжатие при этом равно 4,2 мм.

Что касается распределения касательных напряжений по длине мгновенного очага деформации, то для всех углов поворота валков они из сжимающих переходят в растягивающие и увеличиваются по мере поворота валков.

Также следует отметить, что мгновенное приложение и нарастание нагрузки в начальной стадии захвата гильзы валками приводит к возникновению высоких динамических нагрузок в линии привода пилигримового стана.

Таблица 1

Параметры начальной стадии процесса пилигримовой прокатки. Подача гильзы в валки 10 мм, калибровка валков 110-65-45-140

|

Параметры |

Угол поворота валка, градусы |

|||||

|

0 |

1 |

3 |

5 |

7 |

9 |

|

|

Нормальные напряжения – SX*, МПа |

12 |

22 |

40 |

60 |

83 |

95 |

|

Касательные напряжения – SXZ, МПа |

-4,6 1,6 |

-4,3 4,3 |

-11 8 |

-17 16 |

-22 20,5 |

-20,5 22,1 |

|

Тангенциальные напряжения – SY*, МПа |

-7,5 |

-12 |

5 -22 |

10 -37 |

14 -52 |

20 -60 |

|

Продольные напряжения – SZ*, МПа |

-8 2,5 |

3 -11 |

10 -22 |

20 -30 |

35 -40 |

47 -48 |

|

Длина мгновенного очага деформации*, мм |

57 |

70 |

75 |

80 |

87 |

95 |

|

Нормальные перемещения (обжатие) – UX*, мм |

-0,27 |

-0,62 |

-1,2 |

-2 |

-2,7 |

-3,3 |

|

Продольные перемещения – UZ*, мм |

0,1 |

0,9 |

-0,5 |

-1,1 |

-2 |

-2,8 |

* примечание: знак – - сжимающие напряжения;

знак + - растягивающие напряжения.

Заключение

На основе теоретического исследования захвата гильзы валками пилигримового стана разработана методика расчета максимальных напряжений, представлены результаты теоретического исследования напряженно-деформированного состояния металла в очаге деформации при захвате гильзы валками пилигримового стана, нагрузок, возникающих в валкх пилигримового стана, при мгновенном приложении нагрузки.

Литература:

Тетерин П.К. Теория периодической прокатки. М.: Металлургия, 1978.

Клемперт Е.Д. Точность толщины стенки труб и потери металла // Достижения в теории и практике трубного производства (сб. научных трудов). – Екатеринбург: ГОУ ВПО «УГТУ-УПИ», 2004.

Чернявский А.А., Березовский В.В., Угрюмов Ю.Д. Экономия металла при производстве труб нефтяного сортамента. М.: Металлургия, 1987.

ANSYS. Structural Analysis Guide. URL: http://www.cadfem.ru

Мазур В.Л. Сопротивление деформации низколегированных сталей / В.Л. Мазур, Д.Д. Хижняк. Сталь. 1991. № 8. С. 41-43.

Нисковских В.М. Машины непрерывного литья слябовых заготовок / В.М. Нисковских, С.М. Карминский, А.Д. Беренов. М.: Металлургия, 1991. 272 с.