В наше время бетон является основным строительным материалом. Бетон, как и практически все материалы, может имеет в своем составе некоторое количество примесей и добавок, целью которых является получение максимально пригодных свойств. Одним из таких видoв добавок являются тонкомолотые минеральные добавки (наполнители). В статье рассмотрены применение доменного молотого шлака и сожжённого сланца (золы). Представлены результаты исследования их влияния на технологические свойства бетонных смесей, таких как водоотделение и раствороотделение. Установлены зависимости влияния вида и дозировки применяемых тонкомолотых минеральных добавок.

Ключевые слова: технологические свойства, строительный материал, бетон, доменный молотый шлак, зола, тонкомолотые добавки, минеральные добавки.

Бетон, как и практически все материалы, имеет в своем составе некоторое количество примесей и добавок, целью которых является получение максимально пригодных свойств, также достаточно важным в строительной сфере всегда являлся вопрос экономии цемента и снижения себестоимости продукции. Сейчас самая перспективная сфера потребления сожжённого сланца (золы) и гранулированного доменного шлака — это применение в качестве специальной добавки в бетон. Для приготовления бетонов использование вторичного сырья промышленности, частности шлаков и зол даёт большой экономический эффект [1].

Важнейшим показателем для бетонных смесей, которые определяют качество изделия из бетона и железобетона, являются его реологические характеристики. В данной работе представлены результаты исследования применения тонкомолотого шлака и золы в бетонных смесях, а также их влияния на реологические свойства, такие как водоотделение, раствороотделние.

В рамках оценки и сравнения были изготовлены составы бетонной смеси В25 подвижностью П4 (ОК=20 см) с частичными замещением цемента в количестве 10 %, 20 %, 30 %, 40 % шлаком и золой. Расход основных компонентов смеси приведен в Табл.1.

Таблица 1

Расход основных компонентов.

|

Наименование материала |

Производитель |

Расход на 1м3, кг. |

||||||||

|

100% Ц |

90%Ц+ 10%Ш |

90%Ц+ 10%З |

80%Ц+ 20%Ш |

80%Ц+ 20%З |

70%Ц+ 30%Ш |

70%Ц+ 30%З |

60%Ц+ 40%Ш |

60%Ц+ 40%З |

||

|

Портландцемент ЦЕМ I 42,5Н |

ООО «ПетербургЦемент» |

300 |

270 |

270 |

240 |

240 |

210 |

210 |

180 |

180 |

|

Шлак |

ООО «Мечел-Материалы» |

30 |

60 |

90 |

120 |

|||||

|

Зола |

ООО «Молодой Ударник» |

30 |

60 |

90 |

120 |

|||||

|

Песок Мк 2–2,5 |

ООО «ЦБИ» |

970 |

||||||||

|

Щебень фр. 5–20 |

ООО «АльфаЦем» |

880 |

||||||||

|

Пластификатор (поликарбоксилат) |

Sika 3235 |

0,70 % |

||||||||

|

Вода |

Местная скважина |

160 |

||||||||

Водоотделение бетонной смеси определяют после ее отстаивания в мерном сосуде или форме в течение определенного промежутка времени по ГОСТ 10181–2014 [2] п.7.4.

Бетонную смесь укладывают в мерный сосуд и уплотняют на виброплощадке. Уровень бетонной смеси должен быть на (10±5) мм ниже верхнего края мерного сосуда. Форму накрывают листом паронепроницаемого материала (стекло, стальная пластина и т. п.) и оставляют в покое на 2 ч.

Водоотделение бетонной смеси, %, характеризуют объемом воды, выделившейся из бетонной смеси за 2 ч, отнесенным к объему бетонной смеси в мерном сосуде (форме), и вычисляют по формуле.

Где ![]() -масса отделившейся воды, г;

-масса отделившейся воды, г;

![]() - плотность воды, принимаемая равной 1 г/см3;

- плотность воды, принимаемая равной 1 г/см3;

![]() - объем уплотненной бетонной смеси, см3.

- объем уплотненной бетонной смеси, см3.

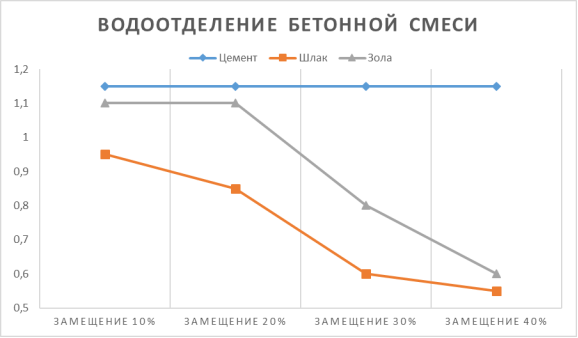

Результаты испытаний по определению водоотделения по составам представлены на рисунке 1.

Рис. 1

Раствороотделение бетонной смеси с крупным заполнителем, характеризующее ее расслаиваемость при динамическом воздействии, определяют путем сопоставления содержания растворной составляющей в нижней и верхней частях бетонной смеси, уплотненной в мерном сосуде или форме.

Бетонную смесь выкладывают в мерный сосуд, уплотняют и дополнительно вибрируют на лабораторной виброплощадке. После этого верхний слой бетонной смеси высотой около половины высоты мерного сосуда отбирают на предварительно взвешенный противень, а смесь, оставшуюся в нижней части мерного сосуда, вибрируют до выравнивания поверхности смеси. Затем измеряют с погрешностью высоту слоя смеси, оставшейся в нижней части мерного сосуда, и вычисляют высоту отобранного слоя смеси. Оставшуюся в форме смесь выкладывают на второй взвешенный противень.

Разделенную на две навески, бетонную смесь из верхней и нижней частей мерного сосуда взвешивают и подвергают мокрому рассеву на сите с отверстиями диаметром 5 мм. Отмытый крупный заполнитель из каждой навески бетонной смеси высушивают до постоянной массы при температуре и взвешивают.

Массу растворной составляющей в навесках верхней и нижней частей мерного сосуда с учетом объема отобранной пробы определяют по формулам 1 и 2.

![]() [2],(2)

[2],(2)

где ![]() ,

, ![]() - масса растворной составляющей смеси, находившейся в верхней и нижней частях мерного сосуда, г;

- масса растворной составляющей смеси, находившейся в верхней и нижней частях мерного сосуда, г;

![]() ,

, ![]() -масса бетонной смеси, отобранной из верхней и нижней частей мерного сосуда, г;

-масса бетонной смеси, отобранной из верхней и нижней частей мерного сосуда, г;

![]() ,

, ![]() - масса высушенного крупного заполнителя, содержащегося в навесках из верхней и нижней частей мерного сосуда, г;

- масса высушенного крупного заполнителя, содержащегося в навесках из верхней и нижней частей мерного сосуда, г;

H -высота мерного сосуда (формы), мм;

![]() ,

, ![]() - фактическая высота верхнего и нижнего слоев смеси соответственно, мм.

- фактическая высота верхнего и нижнего слоев смеси соответственно, мм.

Раствороотделение бетонной смеси, Пр %, определяют по формуле.

![]() [2],

[2],

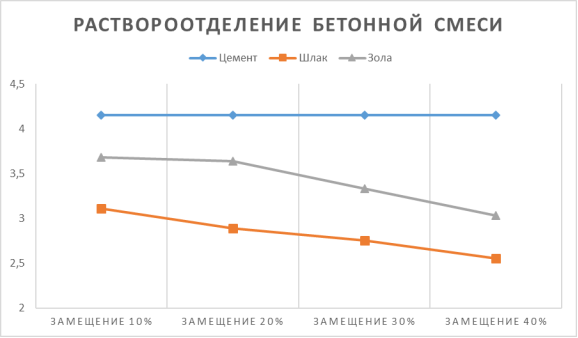

Результаты испытаний по определению раствороотделения представлены на рисунке2.

Рис. 2

Проанализировав и сравнив полученное водоотделение и раствороотделение основных составов с контрольным, можно судить об влиянии тонкомолотых добавок на структуру смеси. Можно сделать вывод, что Зола и шлак стабилизируют систему, уменьшая водоотделение и расслоение бетонной смеси, что можно объяснить меньшей тонкостью помола шлака (удельная поверхность 518 м2/кг) по сравнению с испытуемым цементом (удельная поверхность 426 м2/кг). Удельная поверхность золы 381 м2/кг, но бетонные смеси характеризуются низким водоотделением, отсутствием сегрегации частиц, что можно объяснить «смазывающим» эффектом стекловидных сферических частиц золы унос.

Литература:

- Баженов Ю. М. Технология бетона. Москва: Издательство ACB, 2011. 311 с.

- ГОСТ 10181–2014 «Смеси бетонные. Методы испытаний».