Одной из причин преждевременного сокращения ресурса автомобилей является образование очагов коррозионного разрушения металла кузова и агрегатов автомобиля.

В зависимости от условий эксплуатации и хранения автотранспортных средств изменяется вероятность возникновения данных разрушений на поверхностях агрегатов и кузове автотранспортных средств. Основной причиной возникновения очагов коррозии на плоских поверхностях кузова и агрегатов является последовательное разрушение сначала лакокрасочного слоя, грунтовки и антикоррозионных слоёв, что происходит под воздействием отлетающих от колес камней, кусков грязи, льда, а также от столкновения этих поверхностей на большой скорости с лужами, снежными или песчаными заносами, ледяными шишками, ветками, и многим другим. После оголения металлических поверхностей происходит коррозионное разрушение металла. Интенсивность коррозионного разрушения выше при хранении транспортных средств в непроветриваемых гаражах с высокой влажностью воздуха, а также при хранении на открытых площадках или под навесом в период дождей, туманов и других условиях, приводящих к выпадению на поверхности автомобилей росы или высокому содержанию влаги в воздухе.

На стыках деталей и элементов кузова, а также на поверхностях, имеющих сложный рельеф, под элементами защиты, через которые частично проникают воздушные потоки, на плоских поверхностях деталей кузова и агрегатов, при нерегулярной мойке автомобилей, образуются скопления загрязнений, состоящие из грунта, растений, пыли, песка, химических реагентов (применяемых при очистке дорог от снега), битумных смол, а также масел, бензина, антифриза и других технических жидкостей, вытекающих из автомобилей при разрывах магистралей, дорожно-транспортных происшествиях, не аккуратном выполнении технического обслуживания или при попадании этих загрязнений с брызгами луж, в которые они попали от других автотранспортных средств. Скопившиеся загрязнения имеют сложный химический состав, что приводит к разъеданию защитных слоёв металлических деталей с возникновением последующей коррозии металла. При выполнении регулярной мойки большая часть загрязнений удаляется, риск возникновения коррозии уменьшается. Однако часть загрязнений остается под защитными кожухами, в стыках деталей кузова и агрегатов, на поверхностях со сложным рельефом (ребра, отверстия и т. д.). Особенно эти отложения образуются на поверхностях днища, крыльев, агрегатов под днищем. Это обусловлено тем, что агрегаты под днищем и днище автомобилей в большей степени подвержены воздействию загрязнений и повреждений, а их очистка в большинстве случаев происходит «вслепую». В редких случаях днище промывается на осмотровых канавах или подъемниках с визуальным контролем. Это обусловлено тем, что выполнение работ осуществляется в сложных условиях с обязательным использованием защитной одежды и маски. Поэтому ежедневная мойка днища с визуальным контролем процесса мойщиком из осмотровой канавы или из-под подъемника не выполняется ни на одном предприятии.

Коррозионное разрушение истончает металлические поверхности или разрушает их полностью, образуя отверстия в днище и оперении. Элементы автомобилей с металлическими стенками толщиной более двух миллиметров (рама, лонжероны, агрегаты, рессоры, пружины и т. д.), имея даже незначительное разрушение, теряют свои начальные характеристики, что впоследствии приводит к изгибанию или переломам этих деталей. Наиболее характерными являются трещины трубок, рамы, кронштейнов, переломы рессор, рычагов ходовой части легковых автомобилей, образованные в местах коррозии.

В системе технического обслуживания автомобилей предусмотрен контроль состояния металлических поверхностей на предмет возникновения очагов коррозионного разрушения [1]. Для выполнения этих работ предназначена полная мойка автомобилей с последующим осмотром, при котором выполняется удаление оставшихся загрязнений вручную с использованием щёток. Очаги коррозии зачищаются стальными щётками и наждачной бумагой с последующей грунтовкой и покраской. Так как коррозия проедает металл неравномерно (точки одного коррозионного пятна имеют разную глубину разрушения), то наиболее эффективное и полное удаление следов коррозии осуществляется пескоструйными установками [2].

Использование пескоструйных установок имеет несколько недостатков, к которым относятся:

− запылённость рабочей зоны;

− выполнение работ невозможно без средств защиты глаз и органов дыхания;

− проникновение пыли в оборудование мастерской и в стоящие в мастерской автомобили;

− выполнение работ невозможно без визуального контроля;

− для удаления загрязнений с поверхности днища необходимо наличие подъёмника или осмотровой канавы.

К этим недостаткам добавляются дополнительные расходы на специальную одежду, маску и фильтр дыхательного аппарата, покупку подъёмника или изготовление осмотровой канавы, уборку и мойку запылённого оборудования, установку и эксплуатацию принудительной вентиляции. Кроме этого, в мастерской наблюдается абразивное изнашивание оборудования. Поэтому применение пескоструйного оборудования во многих мастерских запрещено или ограничено. В связи с этим на практике применение пескоструйной очистки осуществляется на открытых площадках. Выполнение очистки в дождь, снег, мороз, тёмное время суток, а также очистка днища и агрегатов под ним на открытых площадках — затруднительны.

Эффективность применения пескоструйной очистки зависит от угла и дистанции воздействия пескоструйной струи, а также от времени воздействия, которое индивидуально для каждого коррозионного загрязнения. Рассматривая процесс очистки загрязнений с использованием пескоструйного аппарата, следует отметить, что дистанция от сопла до очищаемой поверхности, угол атаки абразивно — воздушной струи, время воздействия на загрязнения, коррозионные пятна, слои старой краски определяется исполнителем по факту визуального контроля. Поэтому применение пескоструйной очистки поверхностей днища и агрегатов под ним усложняется необходимостью нахождения рабочего под автомобилем в процессе выполнения данных работ, в воздушно-пылевых и песчаных потоках, затрудняющих визуальный контроль и процесс дыхания.

Уменьшение запылённости воздуха частично достигается применением местной вентиляции с последующим прохождением потока через фильтры. Сложность процесса заключается в том, что применение трубки для отбора пылевого потока в точке воздействия приводит к отклонениям воздушно — абразивной струи, снижая точность и силу воздействия струи на загрязнения. Иное применение вентиляции не даёт эффективного снижения запылённости при очистке загрязнений под днищем автомобилей или агрегатов под ним.

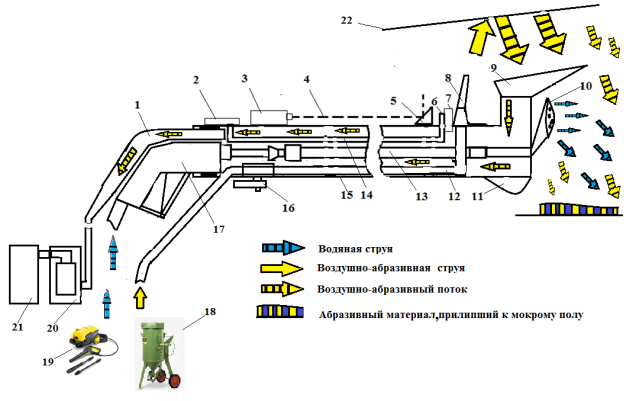

С учётом рассмотренных недостатков предлагается конструкция устройства для удаления коррозии и отслаивающейся краски с днища автомобилей, состоящая из: магистрали с воронкой для сбора отражённых от очищаемой поверхности абразивных частиц и пылевых потоков — 1; монитора — 2; лазерного дальномера — 3; условно показанного лазерного луча — 4; зеркала для отражения лазерного луча под углом 45 градусов — 5; эндоскопа — 6, светодиодного фонаря — 7; сопла пескоструйной магистрали — 8; воронки для сбора абразивных частиц — 9; лейки — 10; сменной пятки — 11; пескоструйной магистрали — 12; магистрали для смачивания пола — 13; магистрали отвода абразивно-пылевого потока — 14; корпуса угловой трубки — 15; крана пескоструйной магистрали — 16; пистолета подачи жидкости — 17; пескоструйной установки — 18; моечной установки (или подключения к системе водоснабжения) — 19; дополнительного фильтра — 20; пылесоса — 21.

Предлагаемая конструкция подключается к пескоструйной установке — 18, моечной установке (или к системе водоснабжения) — 19, дополнительному фильтру — 20, соединённому с пылесосом — 21. Камера эндоскопа и фонарь защищены дополнительным стеклом от повреждений абразивными частицами, а пескоструйное сопло выполнено под углом к оси эндоскопа для снижения потока абразивных частиц в сторону объектива эндоскопа. Выполнение очистки днища кузова и агрегатов под ним от старой краски и очагов коррозии с использованием предлагаемого устройства происходит следующим образом. После выполнения мойки днища оператор включает монитор, эндоскоп, фонарь, дальномер и заносит наконечник угловой трубки под днище автомобиля. По изображению на мониторе определяются очаги коррозии и отслаивающейся краски и средняя дистанция от сопла до очищаемой поверхности. В зависимости от этой дистанции на трубку устанавливается сменная пятка, высота которой позволяет сохранять среднюю дистанцию, оптимальную для очистки поверхности (50–100 мм). Затем оператор включает моечную установку или подачу воды из системы. При этом происходит разбрызгивание воды по полу. Угол подачи воды и сила струи устройства смачивания пола должны удовлетворять условиям, при которых на днище не попадает вода. Затем оператор находит с помощью эндоскопа, фонаря и монитора очаги коррозии и отслаивающейся краски и открывает подачу воздушно-абразивной струи, которая, отбивая загрязнения, отражается во все стороны от поверхности днища, а затем образовавшиеся песчано-пылевые потоки многократно отражаются от пола, днища, агрегатов под ним и колёс. Часть абразивно-пылевого потока попадает в воронку для сбора абразивных частиц. Основная часть абразивно-пылевых потоков осаждается на мокрый пол. Из воронки абразивно-пылевые потоки засасываются пылесосом, оборудованным дополнительным фильтром. Абразивный материал, оставшийся на мокром полу под автомобилем, собирается, просушивается, просеивается и используется повторно.

Рис. 1. Схема устройства для удаления продуктов коррозии и отслаивающейся краски с днища автомобилей

Экономическая эффективность применения предлагаемого устройства достигается за счёт:

− экономии затрат на приобретение и эксплуатацию подъёмного оборудования или изготовление осмотровых канав;

− экономии затрат на фильтры для защиты дыхания;

− повторного использования абразивного материала;

− на оплату труда в связи с улучшением условий труда и сокращением трудоёмкости выполняемых подготовительных работ (вывешивание автомобиля и опускание автомобиля на подъёмнике).

Литература:

- Коваленко Н. А. Организация технического обслуживания и ремонта автомобилей [Электронный ресурс]: учебное пособие.- Электрон. дан. — Минск: Новое знание, 2014. — 229 с. — Режим доступа:http://e.lanbook.com/books/element.php?p11_id=64772

- Проволоцкий А. Е. Струйно-абразивная обработка деталей машин. / Проволоцкий А. Е. — Киев: Техника, 1989. -276 с.