В работе проведен анализ эффективности теплообменных аппаратов с оребрением и без, и на основе этого анализа разработана графо-аналитическая методика инженерного расчета их характеристик.

Ключевые слова: теплообменный аппарат, оребрение, эффективность, коэффициент теплоотдачи.

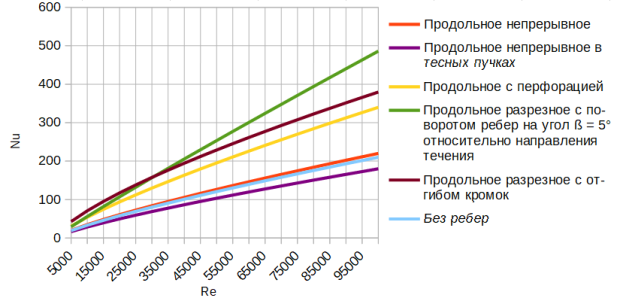

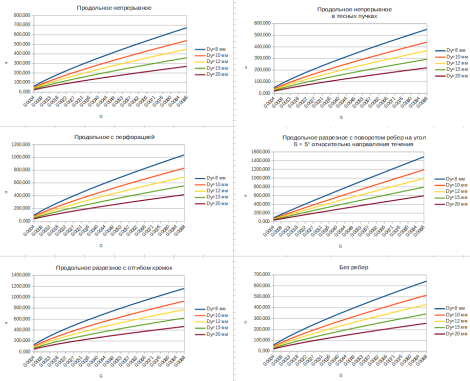

Теплообменные аппараты используются в следующих отраслях промышленности: системы обеспечения микроклимата, фармацевтическая и химическая промышленности, нефтепереработка и т. д. В тех промышленных установках, где в качестве рабочего тела используются газообразные рабочие тела, требуется повышать эффективность теплообменных аппаратов для газообразных рабочих тел. В этой связи был проведен анализ эффективности различных методов интенсификации теплообмена. В качестве методов интенсификации теплообмена рассматривались следующие виды оребрения: продольное непрерывное, продольное непрерывное в тесных пучках, продольное непрерывное с перфорацией, продольное разрезное с поворотом ребер, продольное разрезное с отгибом кромок и проводилось сравнение с теплообменными аппаратами без оребрения. Результаты анализа эффективности теплообмена в зависимости от режима течения рабочего тела представлены на рисунке 1.

Оценка эффективности теплообмена приведена по методике [1], так как оребрение вызывает не только интенсивный рост теплообмена, но и значительно влияет на гидравлическое сопротивление теплообменных аппаратов, был проведен анализ гидравлического сопротивления для различных типов оребрения. Для анализа использовались формулы, представленные в [1]. На рисунке 2 видно, что наиболее эффективно в качестве теплоотдачи теплоты оказывается продольное разрезное оребрение с поворотом ребер на угол β = 5° относительно течения. Менее эффективным продольное разрезное оребрение с отгибом кромок. Однако требуется оценить влияние на гидравлическое сопротивление, и, на рисунке 1б видно, что продольное разрезное оребрение с отгибом кромок имеет коэффициент гидравлического сопротивления в от 9 до 12 раз больше, чем другие виды оребрения.

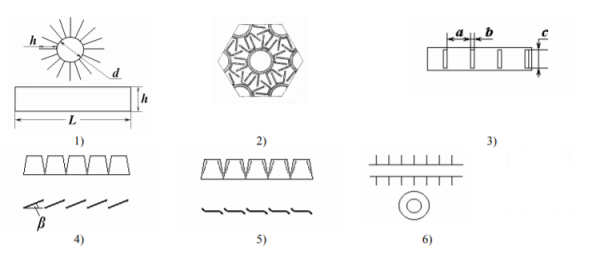

Рисунок 1 [1]: Поверхности с различными типами оребрения: 1 — продольное непрерывное оребрение, 2 — продольное непрерывное оребрение в тесных пучках, 3 — продольное перфорированное оребрение, 4 — продольное разрезное оребрение с поворотом ребер на угол ꞵ, 5 — продольное разрезное оребрение с отгибом кромок, 6 — поперечное непрерывное оребрение

Рис. 2

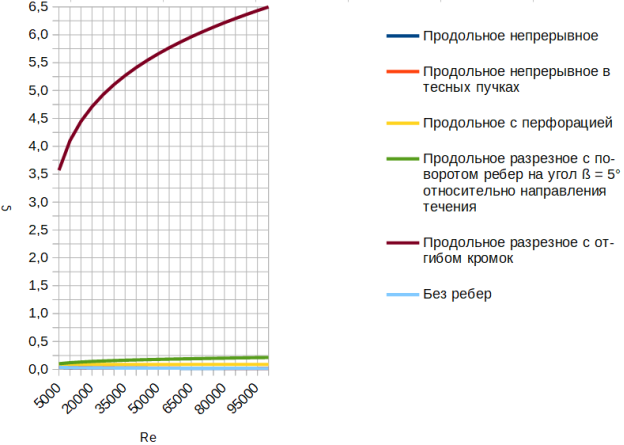

В этой связи необходимо оценить теплогидравлическую эффективность различных видов оребрения, что было выполнено на рисунке 3.

Рис. 3

Рисунок 3 более наглядно показывает эффективность оребрения, так как по нему видно и влияние на теплообмен различных видов оребрения и влияние на гидравлическое сопротивление. Согласно представленному графику очевидно, что продольное непрерывное и будет наиболее эффективным по тепло-гидравлической характеристике, т. е. У него будет повышаться интенсивность теплообмена при не столь высоком росте гидравлического сопротивления по сравнению с другими видами оребрения. Также рисунок 3 показывает, что тепло- гидравлическая эффективность теплообменников без оребрения также оказывается высока, что связано с низким гидравлическим сопротивлением. Однако, на рисунке 2 видно, что интенсивность теплообмена значительно ниже, чем у других видов оребрения. В результате, оценив полученные данные можно сказать, что теплогидравлическая эффективность будет выше у продольного непрерывного оребрения, а самая низкая — у продольного разрезного с отгибом кромок.

На основе полученных данных разработаны режимные характеристики теплообменных аппаратов, по формулам, представленным ниже [1]:

E = Nu / ς,

где Nu — число Нуссельта, ς — коэффициент гидравлического сопротивления;

В условиях поставленной задачи эти соотношения могут быть представлены в обобщенном виде:

Nu = C * Re m,

ς = D * Re n

Значения коэффициентов C и D, а также показателей m и n для выбранных в этой задаче типов оребрения представлены в таблице 1 [1]:

Таблица 1

|

Параметр |

Номер пучка |

|||||

|

0 |

1 |

2 |

3 |

4 |

5 |

|

|

C |

0,021 |

0,022 |

0,018 |

0,034 |

0,0097 |

0,085 |

|

m |

0,8 |

0,8 |

0,8 |

0,8 |

0,94 |

0,73 |

|

D |

0,3164 |

0,316 |

0,34 |

0,088 |

0,012 |

0,65 |

|

n |

-0,25 |

-0,25 |

-0,25 |

0 |

0,25 |

-0,2 |

Таблица 1 [1]: Значение коэффициентов C, m, D, n, где 0 — значения для плоского канала, без оребрения; 1 — с продольным непрерывным типом оребрения; 2 — с продольным непрерывным оребрением в тесных пучках; 3 — с продольным оребрением с перфорацией; 4 — с продольным разрезным оребрением с поворотом ребер на угол β = 5 ° относительно направления течения; 5 — с продольным разрезным оребрением с отгибом кромок.

Значениями Re задавались с шагом 5000, начальное значение — 5000.

Площадь поперечного круглого сечения труб заданного диаметра расчитывался по формуле:

![]() , где

, где

F — площадь поперечного сечения;

После этого был произведен расчет скорости течения теплоносителя в канале:

![]() ;

;

Расход теплоносителя был определен по формуле:

![]() ;

;

По найденным формулам вычислили значение теплоотдачи для каждого из рассматриваемых типов оребрения:

![]() ;

;

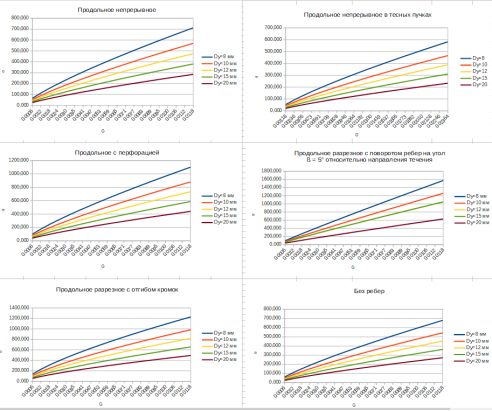

На основании расчетов были составлены графики зависимости теплоотдачи от расхода теплоносителя для разных видов ребер.

Рис. 4. Режимные характеристики теплообменников с различными видами оребрения (рабочее тело — воздух)

Рис. 5. Режимные характеристики теплообменников с различными видами оребрения (рабочее тело — дымовые газы)

Результаты построения режимных характеристик представлены на рисунке 4 для воздуха, как рабочего тела, и на рисунке 5 для дымовых газов.

Разработанный графо-аналитический метод позволяет легко производить инженерный расчет теплообменных аппаратов с различными видами оребрения, что значительно сокращает период проектирования.

Литература:

- Горобец В. Г. Сравнительный анализ теплоотдачи и гидравлического сопротивления пучков труб с оребрением различного типа // Труды конференции РНКТ-2006. — Т.6. — с. 182–186

- Крюкова К. В., Маслов Н. А., Цынаева А. А. Численное моделирование теплообмена в плоском канале // Вопросы современной науки: новые достижения. — 2018. — С. 9–13.