В технологии подготовки кузова автомобилей к покраске удаление старых лакокрасочных покрытий и продуктов коррозии является одной из сложнейших задач. В связи с этим удалению сильносвязанных загрязнений при техническом обслуживании и ремонте машин посвящены труды многих учёных [1,2]. Предложены эффективные методы, предусматривающие использование различных машин и устройств для механической, абразивной, воздушно — абразивной, гидроабразивной и химической очистки. Наиболее эффективными признаны комбинированные методы очистки.

С развитием рыночной экономики в нашей стране наибольшую популярность получили наиболее эффективные и недорогие способы очистки. Одним из таких способов является пескоструйная отчистка загрязнений. Данный способ удаления сильносвязанных загрязнений предусматривает подачу абразивного материала в потоке сжатого воздуха. Производительность отчистки металлических поверхностей данным способом увеличивается при использовании мощных компрессоров и многогранных абразивных материалов. На сегодняшний день широкое применение в пескоструйной отчистке получили такие абразивные материалы как электрокорунд, карборунд (карбид кремния), стеклянная, керамическая и пластиковая дробь разного размера, а также минеральные абразивные материалы такие как: купершлак, никельшлак, гарнет (гранатовый песок), кварцевый песок.

Следует отметить, что стоимость абразивного материала составляет более 1000 рублей за мешок массой 20 кг. В связи с этим на большинстве предприятий Амурской области используют кварцевый песок, просеянный через сито с диаметром отверстий 2 мм. Стоимость непросеянного кварцевого песка в Амурской области составляет менее 1000 рублей за одну тонну с доставкой, что делает его экономически выгодным абразивным материалом. Однако при применении в качестве абразивного материала кварцевого песка образуется мелкодисперсная пыль, попадание которой в лёгкие вызывает силикоз, а также приводит к абразивному износу оборудования в зоне выполняемых работ. Поэтому пескоструйная очистка сухим кварцевым песком запрещена. Использование гидропескоструйных установок в России не получило широкого распространения в авторемонтных мастерских из — за дороговизны и сложности применяемого оборудования, а также снижения эффективности очистки в сравнении с пескоструйной очисткой сухим кварцевым песком.

Наиболее сложным процессом при выполнении пескоструйной очистки кузова автомобиля является очистка днища. Этот процесс выполняется после установки автомобиля на осмотровую канаву или после вывешивания автомобиля на подъёмнике. Исполнитель работ в процессе очистки подвергается воздействию летящих абразивных частиц, пыли, шума. Выполнение работ по очистке днища выполняется в полном защитном костюме и шлеме. Это вызывает преждевременное утомление рабочего, что приводит к снижению производительности труда.

С целью снижения негативных факторов при выполнении пескоструйной очистки днища сухим кварцевым песком, предлагается устройство, состоящее из трубки, в которую встроена пескоструйная магистраль с соплом на конце трубки, а также магистраль подачи воды с форсункой на конце трубки и кабель с эндоскопом. К корпусу трубки присоединен монитор, лазерный дальномер с зеркалом, шланг отбора абразивной пыли с воронкой, соединенный с пылесосом, а также светодиодный фонарь (рис. 1).

Рис. 1. Устройство для удаления коррозии и отслаивающейся краски с днища автомобилей

Выполнение очистки днища с помощью предлагаемого устройства предусматривает наблюдение за очищаемой поверхностью с помощью монитора, соединённого с эндоскопом. Эндоскоп с целью защиты от повреждений стекла помещён в защитный корпус. Освещение очищаемой поверхности осуществляется светодиодным фонарём. Дистанция от сопла до поверхности определяется с помощью лазерного дальномера с зеркалом, расположенным под углом 45 градусов к трубке и отражающим луч дальномера под углом 90 градусов на очищаемую поверхность. С помощью водяной магистрали и форсунки происходит смачивание пола под очищаемой поверхностью кузова автомобиля. Ножка, закреплённая на конце трубки, позволяет устанавливать оптимальную дистанцию до очищаемой поверхности (50–100 мм) с помощью сменных пластин разной толщины, прикрепляемых к отверстиям ножки. Данная конструкция позволяет исполнителю находиться на дистанции от выполняемых работ, контролируя процесс по монитору.

В результате экспериментальных исследований было выявлено, что стекло защитного корпуса эндоскопа подвергается абразивному воздействию отражённых от днища частиц, тем самым снижая светопропускание стекла и чёткость изображения на мониторе (рис.2).

Рис. 2. Снижение чёткости изображения в результате повреждения стекла абразивными частицами

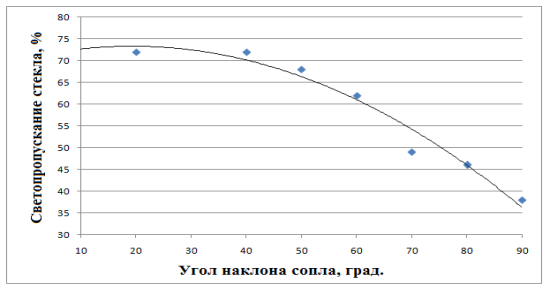

Светопропускание стекла проверялось прибором для измерения светопропускания стёкол ИСС-1. При изменении угла наклона сопла пескоструйной магистрали относительно оси трубки было достигнуто резкое снижение повреждения стекла. Угол наклона определялся цифровым уклономером ЗУБР 34745. Исследования показали, что при наклоне сопла от 90 до 70 градусов, светопропускание стекла возрастает от 38 до 68 %, а при последующем уменьшении угла наклона сопла светопропускание стекла корпуса эндоскопа практически не изменяется (рис. 3).

Рис. 3. Изменение светопропускания стекла от угла наклона сопла устройства для удаления загрязнений

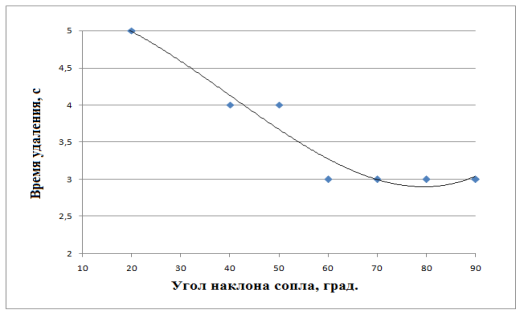

В связи с необходимостью выполнения наклона сопла, было исследовано время удаления загрязнений от угла атаки воздушно-абразивной струи на очищаемую поверхность. Удаление загрязнений определялось визуально, а время фиксировалось секундомером СОппр-2а-3–000. Так, при изменении угла атаки воздушно-абразивной струи на отчищаемую поверхность с 90 до 70 градусов, время удаления старой краски со слоем грунтовки не изменилось и составляло 3 секунды. При выполнении под углом 40–60 градусов время удаления краски увеличилось до 4 секунд, а при снижении угла атаки до 20 градусов, время удаления краски увеличилось до 5 секунд (рис.4).

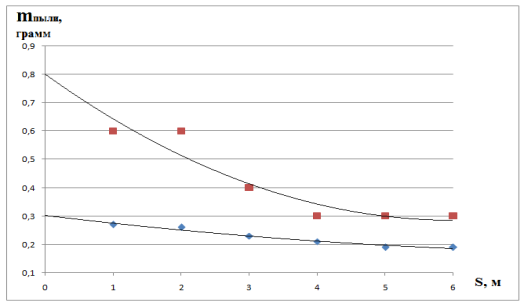

Распыление воды по полу под обрабатываемой поверхностью днища позволяет очищать отражённые от днища воздушно — пыле — абразивные потоки за счёт прилипания частиц к мокрому полу или к мокрым абразивным частицам, образовавшим слой мокрого песка на полу (рис.5). Для оценки эффективности очищения воздушно — пыле — абразивных потоков на мокром полу было проведено исследование по выявлению массы пыли, образующейся на открытых поверхностях через 12 часов после выполнения пескоструйных работ в течение 30 минут в закрытом помещении. С этой целью на разном расстоянии от очищаемой поверхности были разложены пластины одинакового размера, которые взвешивались на весах POCKET SCALE МН-100 с точностью измерения до 0,01 грамма. Пластины взвешивались до раскладывания по полу и через 12 часов после выполнения пескоструйной отчистки днища со смачиванием и без смачивания пола. Результаты исследования показали, что скопление пыли на пластинах при смачивании пола более чем в четыре раза снижает массу пыли на пластинах (рис.6).

Рис. 4. Изменение времени удаления старой краски с днища автомобилей от угла наклона сопла устройства для удаления загрязнений

Рис. 5. Процесс удаления старой краски с очищением воздушно-пыле-абразивных потоков на мокром полу

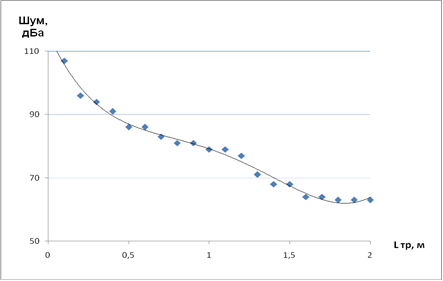

С помощью шумомера Victor-824C проводилось исследование снижения шума при увеличении расстояния от отчищаемой поверхности с целью определения оптимальной длины трубки (рис.7). Снижение шума наблюдалось при увеличении дистанции от 0,1 м до 1,6 м с 107 дБа до 64 дБа. При дальнейшем увеличении дистанции шум не изменялся.

Рис. 6. Изменение массы осадочной пыли от расстояния до рабочей зоны

Экономический эффект от внедрения данного устройства будет получен за счёт снижения абразивного воздействия на оборудование в зоне очистки, улучшения условий труда, исключения операций на подъём и опускание автомобиля, уменьшения затрат на средства защиты дыхания, повышения производительности вследствие снижения утомляемости рабочих.

Рис. 7. Изменение уровня шума процесса удаления старой краски при изменении расстояния до зоны очистки

Литература:

- Коваленко Н. А. Организация технического обслуживания и ремонта автомобилей [Электронный ресурс]: учебное пособие.- Электрон. дан. — Минск: Новое знание, 2014. — 229 с. — Режим доступа: http://e.lanbook.com/books/element.php?p11_id=64772

- Проволоцкий А. Е. Струйно-абразивная обработка деталей машин. / Проволоцкий А. Е. — Киев: Техника, 1989. -276 с.