Гидроочистка — процесс химического превращения веществ под воздействием водорода при высоком давлении и температуре.

Основная цель гидроочистки — это снижение содержания сернистых соединений в целевом продукте. Используют для очистки бензиновой, дизельной, газойльевой фракций. У данного процесса есть побочные результаты: уменьшения количества смол, кислородосодержащих соединений в конечном продукте [1].

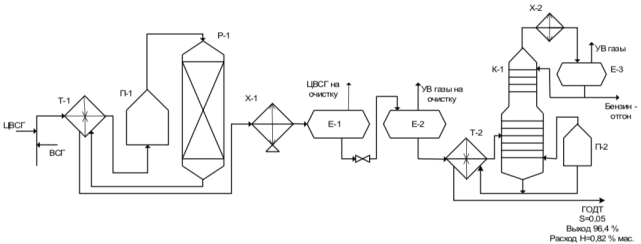

Установки могут быть как самостоятельными, так и входить в состав других установок. Принципиальная технологическая схема установки гидроочистки представлена на рисунке 1.

Рис. 1. Принципиальная технологическая схема установки гидроочистки: T-1, T-2 — теплообменники; П-1, П-2 — печи; Р-1 — реактор; Х-1, Х-2 — холодильники; E-1, E-2 — сепараторы; K-1 — стабилизационная колонна; E-3 — рефлюксная емкость

В качестве сырья подходят фракции с содержанием серы не выше 2,5 %. Сырье поступает в теплообменник T-1 и трубчатую печь П-1, где разогревается до 380 0С. На пути к Т-1 к сырью добавляется водородосодержащий газ. После подогрева смесь газа и сырья поступает в реактор Р-1, в котором находится катализатор и фарфоровые шарики, обеспечивающие равномерное прохождение смеси по реактору [2].

Продукт, пройдя через реактор, отдает тепло в T-1 и охлаждается в холодильниках X-1. В сепараторе E-1 происходит отделение водородосодержащего газа, обогащённого сероводородом, от продукта реакции. Затем продукт переходит в сепаратор низкого давления E-2. Благодаря перепаду давления, из раствора выделяется углеводородного газа, который из сепаратора E-3 уходит на очистку. На данном этапе продукт все еще содержит некоторые растворы газов, поэтому его подают в T-2, а затем в K-1, температура в которой управляется П-2. Отгон выходит из E-3. Выход готового топлива ~96 %, отгона 2 %, углеводородных газов 0,75 %, сероводорода 0,65 %. Для тяжелого сырья могут использоваться несколько реакторов последовательно.

В сравнении с другими гидрогенизационными процессами гидроочистка выделяется мягкими условиями, влияющими только на неуглеводородные компоненты.

Содержание серы в бензиновой фракции после гидроочистки составляет 1,2*10–4–2*10–6 %, в дизельной фракции 2*10–2–2*10–1 %, а в реактивном топливе 2*10–3–5*10–3 %.

Во время процесса гидроочистки происходят следующие химические реакции:

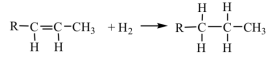

1) Насыщение непредельных углеводородов

(1)

(1)

![]() (2)

(2)

При температуре от 350 0С до 450 0С с непредельными углеводородами происходит гидрирование, но при использовании алюмокобальтмолибденового катализатора нет видимого насыщения бензольного кольца [3].

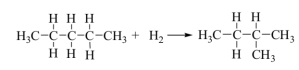

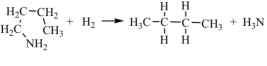

2) Гидроизомеризация алканов

(3)

(3)

3) Гидрогенолиз сернистых соединений

Все соединения, содержащие в своем составе серу, превращаются в соответствующие углеводороды и сероводород. Чем сложней структура, тем большей устойчивостью обладает сернистое соединение, так же на скорость обессеривания влияет молекулярная масса вещества, чем она больше, тем медленней скорость реакции.

Меркаптаны:

![]() (4)

(4)

Сульфиды:

Дисульфиды:

![]() (6)

(6)

Тиофаны (моноциклические сульфиды):

![]() (7)

(7)

Реакции, протекающие с разрывом связи C-S, почти не затрагивают связи C-C.

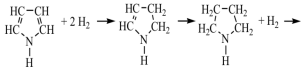

4) Гидрогенолиз азотосодержащих и кислородосодержащих соединений

На очистительных производствах чаще всего азот встречается в виде производных пиррола и пиридина. В химической реакции с ними происходит гидрирование, так же как и с сульфидами, с выделением аммиака.

(8)

(8)

Гидрогенолиз кислородосодержащих соединений протекает легче азотосодержащих.

![]() (9)

(9)

5) Разрушение металлорганических соединений

Металлические части после разрушения сырья, в состав которого они входили, остаются на катализаторе.

Тип и состав обрабатываемого сырья сильно влияет на расход водорода. К примеру, бензиновые фракции легко поддаются очистке, так как в своем составе имеют лишь меркаптаны и сульфиды, а также обладают относительно низкой молекулярной массой. При увеличении количества и сложности сернистых соединений или при увеличении молекулярной массы вещества, процесс гидроочистки заметно усложняется [4].

Основное влияние на процесс оказывают: температура, давление, объемная скорость подачи сырья, кратность циркуляции водородосодержащего сырья и его концентрация.

Если температура опускается ниже 340 0С, то процесс обессеривания опускается ниже 56 %.

При повышении температуры эффективность процесса возрастает, но также возрастает расход водорода и так же ускоряется дезактивация катализатора. Исходя из этого, температура должна быть как можно меньше, но достаточной, чтобы обеспечивать необходимый процент чистоты продукта.

Увеличение давления благополучно влияет на скорость гидрирования, качество очистки сырья, насыщения непредельных углеводородов, а также допустимый срок эксплуатации катализатора.

Объемную скорость подачи сырья нужно находить опытным путем, так как при уменьшении ее увеличивается степень обессеривания, но понижается производительность установки.

Лучше всего поддерживать максимальную концентрацию водорода в газе, так как водород является одним из реагентов, то повышение его содержания приведет к ускорению реакции и уменьшению коксования катализатора.

Для достижения очищения сырья от серы в 75 % используют общее давление в системе 5 МПа, но для минимизации вреда окружающей среде и увеличения сроков эксплуатации двигателей необходимо достигать ~ 98,5 % очищения сырья, для чего необходимо увеличение давления до 9 МПа.

Кратность циркуляции водородосодержащего сырья зависит от состава сырья и концентрации водорода. Чем больше молекулярный вес у сырья, тем больше будет требоваться кратность циркуляции для необходимой очистки, но повышение концентрации водорода позволяет уменьшить необходимую кратность циркуляции, за счет ускорения химических реакций.

Литература:

1 Солодова, Н. Л. Химическая технология переработки нефти и газа /Н. Л. Солодова, Г. Н. Шайдуллина./ учебное пособие — Казань: Изд-во Каз.гос.технол.ун-та, 2006.–124 с

2 Танатаров, М. А. Технологические расчеты установок переработки нефти / М. А. Танатаров [и др.]. — М.: Химия, 1987.–325 с.

3 Гайле, А. А. Процессы разделения и очистки продуктов переработки нефти и газа / А. А. Гайле, В. Е. Сомов. — СПб.: Химиздат, 2012. — 375 с.

4 Магарил, Р. З. Теоретические основы химических процессов переработки нефти / Р. З. Магарил. — М.: Химия, 1985.–279 с.