Применение технологии теплой асфальтобетонной смеси (ТАС)– это возможность для асфальтовой промышленности улучшить качество своей продукции и производительность труда, эффективность строительства и защиту окружающей среды. Более низкая температура производства снижает старение битума на стадии производства, что повышает стойкость смеси к термическому и усталостному растрескиванию. Данная статья представляет собой обзор различных технологий, используемых в производстве ТАС, описывает их преимущества и недостатки, а также подчеркивает необходимость дальнейших исследований в этой области.

Ключевые слова: теплая асфальтобетонная смесь, асфальтобетон, технология теплой асфальтобетонной смеси, парниковый газ.

1- Введение

Асфальтовая промышленность способствует увеличению выбросов CO2 в связи с потребностью в энергии на этапе производства. В настоящее время горячая асфальтобетонная смесь (ГАС) является доминирующим типом среди производимых асфальтобетонных смесей. Производство ГАС проходит в несколько этапов, включая сушку и нагрев агрегата, нагрев вяжущего и смешивание всех компонентов. Конечная температура перемешивания асфальтобетонной смеси обычно составляет около 165°С [1]. При таких повышенных температурах потребляется значительное количество энергии, а в атмосферу выбрасывается большое количество парниковых газов и загрязняющих веществ.

ТАС — это технический термин, используемый для описания асфальтобетонных смесей, производимых при температурах ниже традиционных ГАС обычно на 10–40°C [1].

Преимущества технологий ТАС заключаются в их экономичности и экологичности. Снижение температуры производства асфальта гарантирует экономические и экологические выгоды. Чем ниже температура смешивания, тем ниже выбросы парниковых газов и расход топлива. Многие исследования продемонстрировали преимущества технологий ТАС. К ним относятся снижение выбросов CO2 и расхода топлива, увеличение срока службы дорожного покрытия вследствие уменьшения времени отвердения вяжущего на этапе производства, возможность включения высокого содержания восстановленного асфальтобетона (ВА), улучшение условий труда на асфальтовых заводах и увеличение времени на транспортировку, укладку и уплотнение асфальтобетонных смесей. Технологии ТАС могут снизить выбросы парниковых газов примерно на 33 % по сравнению с ГАС и потребление энергии на этапе производства примерно на 18 % [2,3].

В настоящее время существует три ведущих технологии, которые могут быть реализованы для производства ТАС: использование химических добавок, органических добавок и методов вспенивания [4,5]. Каждая из названных технологий, несмотря на ряд недостатков, имеет много преимуществ как с точки зрения технологии производства, так и с точки зрения технологических и эксплуатационных характеристик. Выбор подходящей технологии связан с экономическим аспектом и рядом факторов (в том числе с классификацией дорог, климатических зон, экологическими и транспортными факторами), которые влияют на качество дорожного покрытия в течение эксплуатационного периода.

2- Цель изадачи

Определение различных технологий, используемых при приготовлении теплых асфальтобетонных смесей, и их различных характеристик, что облегчает производителю выбор подходящей технологии для условий реализуемого проекта.

3- Технология производства ТАС сиспользованием химических добавок

Один из вариантов технологии производства ТАС связан с использованием химических добавок. Химические добавки — это продукты, которые не зависят от пенообразования или уменьшения вязкости для снижения температуры смешивания и уплотнения. Вместо этого они обычно включают комбинацию эмульгирующих агентов, поверхностно-активных веществ, полимеров и добавок для улучшения покрытия, обрабатываемости смеси и уплотнения, а также стимуляторы адгезии (антискользящие агенты). Химические добавки часто используются в США, Франции и Норвегии. Снижение температуры смешивания колеблется в зависимости от типа добавки: например, от 15 до 30°С при применении REVIX и от 50 до 75 °С — при Evotherm ET [7].

Инновационная технология Evotherm® была разработана в США компанией MeadWestvaco Asphalt Innovations (г. Чарльтон, Южная Каролина). Смесь приготавливают на битумной эмульсии с добавками, предложенными компанией, которые предназначены для улучшения смачиваемости и сцепления битума с каменным материалом, а также для удобоукладываемости смеси. Количество добавок составляет около 0,5 % от массы битумной эмульсии. Концентрация битума в эмульсии — около 70 %. Для смешения каменного заполнителя с эмульсией может быть использован обычный смеситель. Вода, содержащаяся в эмульсии, при смешении с нагретым каменным материалом испаряется. Смесь приготавливают при температуре 80–105°C, а уплотняют при температуре 60–80°C. В связи с этим компания MeadWestvaco сообщает о возможном сокращении затрат топлива на 55 % и снижении количества CO2 и SO2 на 45 %, оксидов азота — на 60 % [7].

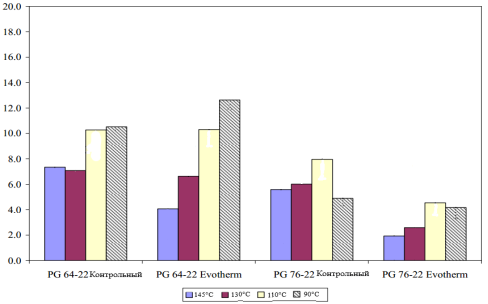

Согласно научному докладу, опубликованному Национальным центром исследований асфальта США (NCAT Report 06–02) в 2006 году [3], добавление Evotherm® значительно уменьшило способность асфальтобетонных смесей к колееобразованию по сравнению с контрольными смесями без добавки, полученными при той же температуре, как показано на рисунке 1. Колеи увеличивались с уменьшением температуры смешивания и уплотнения, и это, как полагают, связано с уменьшением старения вяжущего. Однако смеси, содержащие Evotherm®, были менее чувствительны (с точки зрения колееобразование) к пониженным температурам производства, чем контрольные смеси. Улучшенная производительность Evotherm® в некоторых случаях значительно коррелировала с улучшенным уплотнением.

![]()

Рис. 1. Глубины колеи для агрегата известняка [3]

4- Технология производства ТАС сиспользованием органических добавок

Технологии с использованием органических добавок предусматривает применение в смеси воска. Когда температура поднимается выше температуры плавления восков, обычно происходит снижение вязкости. По мере охлаждения смеси эти добавки затвердевают и образуют микроскопически мелкие и равномерно распределенные частицы, которые увеличивают жесткость вяжущего точно так же, как и армированные волокном материалы. Тип воска должен быть тщательно выбран, чтобы избежать возможных проблем с температурой. Другими словами: если температура плавления воска ниже температуры эксплуатации, это может привести к осложнениям. Правильный выбор воска сводит к минимуму охрупчивание вяжущего при низких температурах. Таким образом, воски должны быть прочными и твердыми при рабочей температуре. Температура, при которой воск плавится, находится в прямой зависимости от длины углеродной цепи (C45 или более) [6]. Количество добавляемого воска обычно составляет 2–4 % от общей массы. Снижение температуры, обычно достигаемое добавлением этих восков, составляет 20–30°С [3]. В настоящее время существуют три основные технологии, которые различаются по типу воска, используемого для уменьшения вязкости: воск Фишера-Тропша, амид жирной кислоты и воск Монтана.

Воск Фишера-Тропша представляет собой метод синтеза углеводородов и других алифатических соединений из газов (CO/H2). Эта добавка представляет собой чистый углеводород без функциональных групп и характеризуется высокой химической стабильностью и устойчивостью к старению. Хотя воск плавится при температуре около 100°С в чистом виде, при смешивании с битумом его температура плавления понижается до 80–85°С, что позволяет уплотнять асфальтобетонную смесь при температуре менее 100°С [6].

Другой технологический процесс с брендовой добавкой Sasobit® был предложен компанией Sasol Wax (бывшая компания Schümann Sasol из Южной Африки). Sasobit называют средством для увеличения текучести битума. Парафиновый воск Sasobit характеризуется преобладающей длиной углеводородных цепей в диапазоне от 40 до 115 атомов углерода. Для сравнения: у содержащихся в битумах парафинов длина этих цепей — 22–45 атомов углерода. Поэтому Sasobit, в отличие от содержащихся в битумах парафинов, имеет высокую температуру плавления — 102 °C. Sasobit поставляется в виде гранул или порошка. При температуре выше 120 °C он полностью растворяется в битуме, а при температуре же ниже 102 °C образует в битуме кристаллообразную сетчатую структуру. Добавка Sasobit в количестве от 1 до 3 % по массе битума снижает его вязкость, что позволяет понизить температуру приготовления смеси на 18–50°C, а также улучшает уплотняемость смеси [6].

G. Zhao в 2012 году [3,6] исследовал образцы горячего и теплого асфальтобетона при температуре смешения соответственно 175°C и 145°C. Исследователь обнаружил, что разница в процентном содержании пустот в горячей и теплой смесях невелика, а добавка Sasobit может снизить температуру уплотнения смеси примерно на 30°C, о чем свидетельствуют данные таблицы 1.

Таблица 1

Характеристики образцов [3,6]

|

Тип смеси |

Температура уплотнения (℃) |

Теоретическая максимальная плотность (g/cm3) |

Объемная плотность (g/cm3) |

Процент пустоты (%) |

|

Горячая смесь |

165 |

2,500 |

2,399 |

4,04 |

|

Sasobit — теплая смесь |

135 |

2,500 |

2,398 |

4,08 |

К другому виду органических добавок принадлежат амидные воски, которые представляют собой синтетические амиды жирных кислот с различными торговыми названиями. Они производятся синтетически, вызывая реакцию аминов с жирными кислотами. Эти воски плавятся при температуре 140–145°С, тогда как затвердевание происходит при 135–145°С. В течение нескольких лет аналогичные продукты были модификаторами вязкости в асфальте и использовались в кровельном асфальте с конца 1970-х до начала 1980-х годов. По мере того как амиды жирных кислот охлаждаются, они образуют кристаллиты в битуме, тем самым повышая стабильность асфальта и сопротивление деформации [6].

Воск Монтана (Воск Montan) — это лигнитовый воск, который добывается из специального воскового лигнита. В химическом отношении воск Монтана состоит в основном из сложных эфиров жирных кислот. Это комбинация сложных эфиров карбоновых кислот с длинноцепочечными цепями, свободных длинноцепочечных органических кислот, длинноцепочечных спиртов, кетонов, углеводородов и смол. Поскольку температура плавления этого воска в чистом виде составляет приблизительно 75°С, его часто смешивают с материалами с более высокой температурой плавления, такими как амидные воски. Воск Montan можно подавать непосредственно в смеситель, что требует дополнительного времени перемешивания [6].

Следует отметить, что органические добавки имеют свои преимущества и недостатки. С одной стороны, они снижают вязкость асфальтового вяжущего при высоких температурах и, таким образом, снижают старение и температуры смешивания и уплотнения, а также увеличивают стойкость колееобразования при промежуточных температурах для асфальтового вяжущего. С другой стороны, органические добавки могут увеличить вероятность усталости и низкотемпературного растрескивания при средних и низких температурах. Поэтому важно оптимизировать характеристики вяжущих с модифицированными органическими добавками в диапазонах высоких, низких и промежуточных температур путем тщательного выбора типа и источника вяжущего и содержания органических добавок.

5- Технология производства ТАС сиспользованием методов вспенивания

Эта технология в основном предусматривает добавление небольших количеств воды, либо впрыскиваемой в горячее вяжущего, либо непосредственно в смесительную камеру [8]. Когда вода смешивается с горячим битумом, высокие температуры вызывают ее испарение и захват пара. В результате образуется большой объем пены, который временно увеличивает объем вяжущего и снижает его вязкость. Этот эффект значительно улучшает покрытие и обрабатываемость смеси, но его продолжительность ограничена. Это означает, что смесь должна быть уложена и уплотнена вскоре после производства [8]. Процессы пенообразования могут происходить либо с водосодержащими продуктами (водосодержащие технологии), либо на водной основе (водные технологии).

Водосодержащие технологии для обеспечения процесса вспенивания используют цеолит Aspha-min®. Продукт состоит из алюмосиликатов щелочных металлов (кальция, натрия, калия) и подвергся гидротермической кристаллизации. Кристаллизация — это примерно 20 % воды [8]. Структура цеолитов имеет большие воздушные пустоты, в которых могут быть размещены катионы и даже молекулы или катионные группы (такие как вода). Их способность терять и поглощать воду, не повреждая кристаллическую структуру, является основной характеристикой этого силикатного каркаса [5,8].

Компания Eurova рекомендует добавлять гранулы цеолита в количестве 0,3 % по массе асфальтобетонной смеси. Компания Eurova утверждает, что рекомендуемого количества добавки (цеолита) достаточно для снижения температуры смешивания и укладки на 30°C [5].

К 2006 г. в США Aspha-min был применен в асфальтобетонных смесях на четырех объектах. Оптимальное содержание битума определяли по обычной методике (в отсутствие цеолита). Смеси приготовляли при температуре приблизительно на 30–35°C ниже обычной для горячего асфальтобетона. Уплотняемость смеси после добавления цеолита улучшилась –остаточная пористость снижалась примерно на 0,8 % [5]. По результатам испытаний на лабораторном гамбургском стенде устойчивость к образованию колеи снизилась, что можно объяснить уменьшением старения вяжущего вследствие понижения температуры приготовления смеси.

Собственно водные технологии используют воду более прямым способом. Это означает, что вода, необходимая для получения эффекта пенообразования, впрыскивается непосредственно в поток горячего вяжущего, обычно с помощью специальных форсунок. Поскольку вода быстро испаряется, это производит большой объем пены, которая медленно разрушается. Эта категория добавок может быть разделена на типы продуктов, используемых для приготовления смеси [8]:

Double Barrel Green, Ultrafoam GX, LT Asphalt: хотя оборудование для впрыска воды в поток горячего вяжущего отличается (поскольку каждая компания производит свое оборудование), основной принцип остается тем же. Несколько форсунок используются для впрыскивания холодной воды с целью микроскопического вспенивания вяжущего;

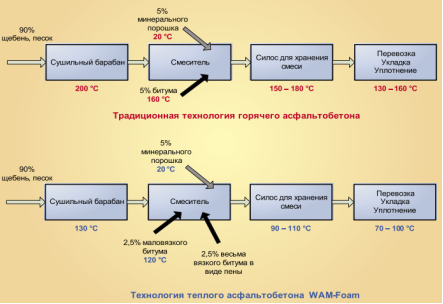

WAM Foam — это двухкомпонентная система вяжущих (также известная как двухфазный метод), которая предполагает разновременную подачу мягкого и твердого вспененного вяжущего в период смешивания в процессе производства. Мягкий битум сначала смешивают с заполнителем, чтобы предварительно покрыть его, затем к смеси добавляют твердый битум, который был вспенен предыдущим впрыском холодной воды в количестве от 2 % до 5 % от массы твердого вяжущего [8]. Эта комбинация мягкого вяжущего и вспенивания твердого вяжущего вместе с вспениванием твердого битума снижает вязкость смеси для обеспечения необходимой обрабатываемости, как показано на рис. 2.

Рис. 2. Технология WAM-Foam [8]

Следует отметить, что пока доля производства теплых смесей в Европе не превышает 1 % [8] от всего производства асфальтобетонных смесей, а время наблюдений за поведением таких смесей в период эксплуатации еще недостаточно для определенных суждений о перспективах их применения. Остается целый ряд невыясненных вопросов, связанных с процедурой проектирования состава и расчетными характеристиками для проектирования дорожной одежды; устойчивостью к образованию колеи; водо- и морозостойкостью. Для их решения требуется проведение дополнительных исследований с целью изучения и анализа прошлого опыта, а также более точного выбора существующих добавок, необходимых для улучшения эксплуатационных и транспортных характеристик этой многообещающей технологии.

6- Выводы изаключение

- Можно предложить следующую классификацию преимуществ ТАС:

− экологические выгоды — снижение выбросов и выхлопных газов на заводах по производству асфальтобетона;

− экономические выгоды — снижение энергопотребления и финансовых затрат;

− технические выгоды — повышение работоспособности смеси и эффективности уплотнения, увеличение расстояний между перевозками смеси и ускорение движения транспорта благодаря сокращению времени ее охлаждения;

− производственные выгоды — наибольшая свобода выбора места расположения завода с возможностью размещения его в городских районах.

- Результаты предыдущих исследований различных технологий производства ТАС показали, что рабочие характеристики смесей ТАС могут быть, по меньшей мере, эквивалентны ГАС. Это возможно благодаря часто лучшей работоспособности и, следовательно, лучшему уплотнению, которое может быть достигнуто с их использованием.

- Однако, несмотря на то, что более низкие температуры являются многообещающими, они все-таки недостаточно изучены. По этой причине требуются более глубокие исследования в отношении конструкции смеси, долгосрочной производительности, экономической эффективности и эксплуатации дорожного покрытия.

- Технология ТАС должна найти свое отражение в ГОСТ, национальных и местных стандартах. Это будет стимулировать промышленность и предоставит обществу инновационные решения для ТАС.

Литература:

1. Capitão S. D., Picado-Santos L. G., Martinho F. Review on the use of warm-mix asphalt // Constr. Build. Mater. — 2012. — № 36. — С. 1016–1024.

2. Vidal R., Moliner E., Martínez G., Rubio M. C. Life cycle assessment of hot mix asphalt and zeolite-based warm mix asphalt with reclaimed asphalt pavement // Conserv. Recycl. — 2013. — № 74. — С. 101–114.

3. EAPA. The Use of Warm Mix Asphalt // European Asphalt Pavement Association. — Brussels, Belgium, 2010:, 2010. — С. 67.

4. Almeida-Costa A., Benta A. Economic and environmental impact study of warm mix asphalt compared to hot mix asphalt // J. Cleaner Prod. — 2016. — № 112. — С. 2308–2317.

5. Королев И. В. Дорожный теплый асфальтобетон. — Киев: Вища школа, 1975. — 165 с.

6. Zhao G., Guo P. Workability of Sasobit Warm Mixture Asphalt // International Conference on Future Energy, Environment, and Materials. — 2012. — № 16. — С. 1230–1236.

7. Hurley G. C., Prowell B. D. Evaluation of Evotherm® for Use in Warm Mix Asphalt // National Center for Asphalt Technology (NCAT). — 2006:, 2006. — С. 49.

8. Радовский Б. С. Технология нового асфальтобетона в США // Устройство асфальтобетонного покрытия — Дорожная техника. — 2008. — № 19. — С. 24–28.