На открытых горных работах, таких как добыча руды, производство нерудных материалов (щебень), большая часть горной массы проходит процесс предварительного рыхления с помощью взрывных работ.

При производстве взрывных работ возникает ряд проблем, некоторые из которых — не полное измельчение горной массы из-за неравномерных свойств взрываемого массива, а также значительный выброс пыли в атмосферу. Наличие данных проблем приводит к сокращению производительности горнотранспортного оборудования, увеличению неплановых простоев оборудования, загрязнению окружающей среды.

Значительно сократить выход негабаритной фракции и выбросы пыли в окружающую среду, существующими промышленными технологиями процессов взрывных работ, решить невозможно. [1–3]

В течение долгих лет велись научные изыскания и производственные эксперименты в области применения пеногелевых составов в качестве забоечного материала скважин.

Данная тема является весьма актуальной для филиала «Антоновское рудоуправление» акционерного общества «Кузнецкие ферросплавы». Важными факторами применения пеногелевой забойки являются [4–6]:

- Значительное сокращение выхода негабаритной продукции.

- Выбросы пыли в окружающую среду.

- Сокращение расхода взрывчатых веществ.

- Сокращение времени простоев горнотранспортного оборудования.

- Снижение перевозок.

Использование пеногелевой забойки, при взрывных работах, приводит к уменьшению выхода негабаритной фракции в горном массиве и сокращает выбросы пыли.

Для подтверждения эффективности технологии проводились производственные эксперименты на действующих предприятиях Кузбасса. Для оценки эффективности применения пеногелеобразующих составов в качестве забоечного материала, на разрезе Междуреченский были проведены два экспериментальных взрыва.

Взрывались поочередно два блока:

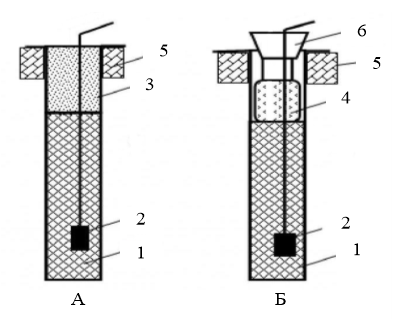

А — с буровой мелочью; Б — С пеногелевой забойкой;

1 — заряд эмуласт АС — 30 ФП; 2 — шашка Т-400Г; 3 — буровая мелочь; 4 — пеногель в рукаве; 5 — зона интенсивной трещиноватости массива; 6 — воронка с рукавом.

Рис. 1. Блок А — с забойкой буровой мелочью; Блок Б — с пеногелевой забойкой.

На каждом блоке проводились замеры выбросов пыли, крупности кусков породы, разлета кусков породы, высоты пылегазового облака.

Таблица 1

Результаты проведенных экспериментов

|

№пп |

Наименование измеряемого параметра |

Блок №1 (забойка буровой мелочью) |

Блок №2 (пеногелевая забойка) |

|

1 |

высота подъема пылегазового облака, м |

более 100 |

около 50 |

|

2 |

плотность пылегазового облака |

высокая плотность |

низкая плотность |

|

3 |

время рассеивания пылегазового облака, мин |

20 |

5 |

|

4 |

радиус разлета кусков породы |

20м |

10м |

|

5 |

максимальный размер куска в развале, м |

1,2 |

1,0 |

|

6 |

средний размер куска в развале, м |

0,70 |

0,6 |

|

7 |

действие взрыва (радиус воронки разрушения крайней скважины), м |

4,5 |

5,5 |

Результаты экспериментов полностью подтвердили заявленные характеристики технологии пеногелевой забойки: сокращение расхода взрывчатых веществ; повышение производительности экскаваторов; сокращение выбросов пыли; сокращение разлета кусков породы; сокращение времени простоев горнотранспортного оборудования.

Чтобы определить уровень технического совершенства продукции проведем сравнение его технико-экономических показателей с показателями аналогичных материалов. В качестве аналогов выберем забойку шлаком, буровой мелочью, песком, водой в полиэтиленовых рукавах, водой со смачивателем в полиэтиленовых рукавах, которые мы будем сравнивать по балльно-индексному методу.

При этом будем пользоваться следующими показателями уровня технического совершенства: снижение выбросов пыли; уменьшение расхода ВВ; радиус разлета кусков породы; выход негабаритных кусков породы; производительность операции (возможность механизации); стоимость забойки.

Факторы конкурентоспособности оцениваются по 10-бальной шкале экспертным методом. Для каждого фактора назначается коэффициент важности.

Таблица 2

Сравнение забоечных материалов по балльно-индексному методу

|

Факторы конкурентоспособности |

Коэф. важности |

Пеногелевая забойка |

Забойка буровой мелочью, песком, шлаком |

Вода вполиэтиленовых рукавах |

Вода со смачивателем вполиэтиленовых рукавах |

|

Снижение выбросов пыли |

0,2 |

6 |

0 |

4 |

6 |

|

Уменьшение расхода ВВ |

0,2 |

2 |

1 |

1 |

1 |

|

Уменьшение радиуса разлета кусков породы |

0,1 |

5 |

2 |

2 |

2 |

|

Выход негабаритных кусков породы |

0,2 |

5 |

2 |

2 |

2 |

|

Производительность операции (возможность механизации) |

0,1 |

10 |

10 |

5 |

5 |

|

Стоимость забойки |

0,2 |

4 |

8 |

7 |

6 |

|

Суммарный балл |

1 |

32 |

23 |

21 |

22 |

|

Суммарный бал с учетом важности |

- |

4,9 |

3,4 |

3,5 |

3,7 |

Таким образом, пеногелевая забойка является наиболее технически совершенной по сравнению с другими забоечными материалами.

Основной экономический эффект при применении пеногелевых составов будет получен: от уменьшения расхода взрывчатых веществ; от увеличения производительности экскаваторного парка; от сокращения простоев экскаваторов на буровзрывных работах.

Основным взрывчатым веществом при ведение взрывных работ в филиале «АРУ» АО «КФ» является Эмуласт АС-30ФП. Промышленное взрывчатое вещество I класса. Выпускается в патронированием виде и предназначен для ведения работ на открытых горных предприятиях скваженными зарядами при ручном заряжании сухих, осушенных и обводненных скважин любой степени обводненности диаметром не менее 120 мм в диапазоне температур от плюс 50 до минус 50°С. Применяется для взрывного дробления пород, в том числе сульфидсодержащих, крепостью до 17 по шкале проф. М. М. Протодьяконова.

Эмуласт АС-30ФП в среднем в год 650 000 т. тонн

Стоимость 1 тонны с учетом НДС 28,80 руб.

Сумма в среднем за год составляет 18 720 млн.руб/год.

Экономия ВМ с применением пеногеля 1 872 млн.р. в год.

Количество взрываемых скважин в среднем в год 3650 шт.

На дробление негабаритов требуется:

Эмуласт АС-30ФП в месяц в среднем 250 кг.

Стоимость 1 тонны с учетом НДС 86,400 руб.

Детонирующий шнур ДШМ-Э в месяц в среднем 200 м.

Стоимость 1 км детонирующего шнура 24,00 руб.

Шашка тротиловая Т400-Г в месяц в среднем 11,00 руб.

По исследованиям специалистов разреза Междуреченский снижение негабаритов составляет 40–60 %.

В среднем в год на взрывание негабаритов необходимо 60,7 руб.

Таблица 3

Для реализации проекта потребуется следующий объем финансирования:

|

Оборудование |

Кол-во |

тыс. руб. |

|

Проектно-изыскательские работы |

1 |

2500 |

|

реактор 5м3 |

2 |

600 |

|

емкость для воды 20 м3 |

4 |

800 |

|

электрокара |

1 |

1000 |

|

вспомогательное оборудование в цеху (сварочный аппарат, сверлильный, наждачный станки и т. п.) |

1 |

500 |

|

стеллажи |

1 |

200 |

|

шасси автомобиля Урал ПЗ-1 |

1 |

3000 |

|

установка забоечная ПЗ-1 |

1 |

2000 |

|

измерительное оборудование для контроля параметров взрыва и процесса приготовления компонентов |

1 |

500 |

|

ИТОГО |

11100 |

Результаты исследований показали, что использование пеногелевой забойки, при взрывных работах, приводит к уменьшению выхода негабаритной фракции в горном массиве и сокращает выбросы пыли.

Применение пеногелевых составов в качестве забоечного материала позволит решить ряд вопросов при ведении открытых горных работ: уменьшить расход взрывчатых веществ; уменьшение выбросов пыли в окружающую среду; сокращение выхода негабаритной продукции; повысить производительность карьерных самосвалов (за счет уменьшения времени погрузки); повысить безопасность взрывных работ (за счет уменьшения разлета кусков породы в 2 раза).

Таким образом, применение пеногелевых составов в качестве забоечного материала необходимо и экономически целесообразно.

Литература:

- Мельников Н. В., Марченко Л. Н. Энергия взрыва и конструкция заряда. М., Недра, 1964. -132 с.

- Петров Н. Г., Мальцев С.П. Исследования параметров буровзрывных работ на моделях из эквивалентных материалов для условий Читаурского месторождения марганца. В сб. Взрывное дело № 67/24, М., Недра 1969, с. 77–82.

- Барон Л. И., Личели Г. П. Трещиноватость горных пород при взрывной отбойке. -М.:Недра, 1966.

- Совершенствование конструкции скважинного заряда с пеногелевой забойкой Катанов Игорь Борисович, Скачилов Петр Геннадевич

- Оценка эффективности активной забойки Горинов С. А., Норов Ю. Д., Тухташев А. Б.

- Моделирование процесса формирования скважинных зарядов с пеногелевой забойкой. Катанов Игорь Борисович