В последнее время в различных устройствах, работающих в переменных магнитных полях, широко используются сердечники из композиционных порошковых материалов, обладающих необходимыми магнитными характеристиками. При этом они имеют сравнительно небольшие потери на вихревые токи и высокое удельное электрическое сопротивление. Требуемые характеристики достигаются за счет легирования магнитомягких материалов на основе железа фосфором или кремнием с введением специальных диэлектрических прослоек из органических и неорганических добавок. Это делает их конкурентоспособными с традиционно применяемыми шихтованными сердечниками из электротехнической стали. Использование методов порошковой металлургии при формовании изделий сложной формы, кроме этого, позволяет получать изотропные материалы, изменяющих характер намагниченности, а также направление и распределение магнитного потока.

Анализ литературных данных показывает, что разрабатываемые материалы подвергаются термообработке при температурах ниже 800 °С. Это, видимо, связано с деструкцией материала прослоек из термореактивных неорганических материалов. Для повышения магнитной проницаемости металлического матрицы рекристализационный отжиг лучше проводить при более высоких температура с использованием диэлектриков, устойчивых к высокой температуре. Большинство авторов используют в качестве таких материалов стеклосодержащие составы, эмали и т д. Такие материалы при высоких температурах находятся в жидком состоянии, что способствует появлению характерных для данных фаз свойств. Возникающие капиллярные силы могут обеспечивать перемещение микрообъемов жидкости, подобно процессам пропитки, в межчастичные пустоты.

Изучению явлений, происходящих при формировании таких магнитомягких композиционных материалов и закономерностей изменения их свойств уделяется недостаточно внимания.

Целью данной работы является разработка композиционного магнитомягкого материала с высокими физико-механическими характеристиками для работы в переменных полях низкой частоты, изучение закономерностей его структурообразования и возможностью управления структурой при его конструировании.

С целью установления влияния технологических параметров на магнитные свойства проведены эксперименты по получению композиционных материалов из железных порошков различных марок с прослойками на основе фенольных смол органического происхождения и разных типов эмалей. Показано влияние режимов оксидирования на основные магнитные характеристики.

В первом эксперименте использовали железные порошки марок ПЖР3.200.28 и АВС100.30. Были спрессованы цилиндрические образцы диаметром 11,4 мм при давлении прессования 300 МПа, пористость образцов составляет порядка 20%. Данные порошки выдерживали в окислительной среде при 300, 400, 500 и 600 °С, в муфельной печи в течении 10 и 60 мин.

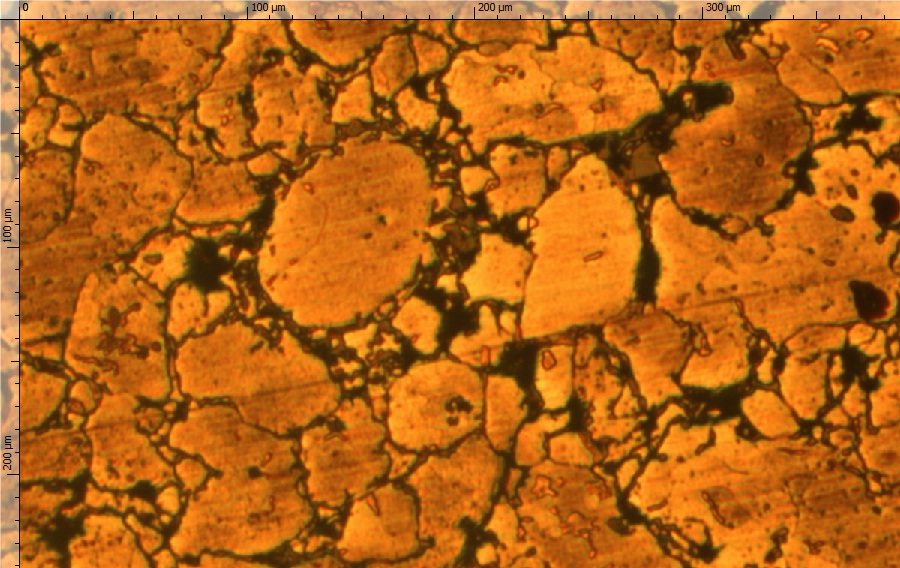

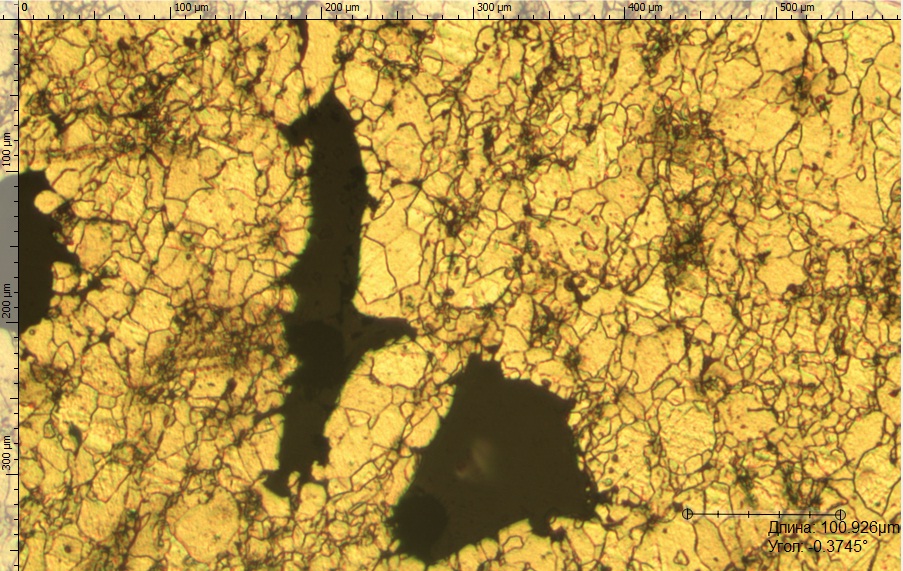

Анализ результатов показал, что при увеличении времени выдержки спрессованных образцов в окислительной среде в интервале температур от 300 - 600°С удельное сопротивление уменьшается, а максимальная магнитная проницаемость возрастает. Это обусловлено с одной стороны созданием дополнительных металлических связей, а с другой стороны – образованием устойчивых диэлектрических прослоек. На рисунке 1 представлены микроструктуры данных образцов.

а) б)

в) г)

Рис. 1. Микроструктуры образцов после окисления: а) АВС Т=300°С, б) ПЖР Т=300°С, в) АВС Т=600°С, г) ПЖР Т=600°С.

Во втором эксперименте использовались железные порошки марок ПЖР3.200.28 и АВС100.30 с добавлением 1% стеклоэмали с размером частиц менее 160 мкм и 0,8% стеарата цинка. Шихты готовили смешиванием в центробежной планетарной мельнице при S=1:10 и V=100 об/мин в течении 1ч. для достижения равномерного распределения компонентов, обволакивания и активации железных частиц слоем диэлектрического материала (табл.1). Затем прессовались кольцевые образцы (Dнар.=45мм, Dвнут.=35мм) при давлении прессования 500 МПа. Далее часть образцов подвергли термообработке при Т=750°С. На образцы после термообработки и после холодного прессования намотали намагничивающую и измерительную обмотки и замерили магнитные характеристики. Построены зависимости магнитной проницаемости В от напряженности магнитного поля H (рис.2) и магнитной восприимчивости µ от напряженности магнитного поля H (рис.3).

Таблица 1

Составы исследуемых шихт

|

Cостав 1 |

ПЖР+0,8% Zn-st. |

|

Cостав 2 |

АВС+0,8%Zn-st. |

|

Состав 3 |

ПЖР+Д1+0,8% Zn-st. |

|

Состав 4 |

АВС+Д1+0,8%Zn-st. |

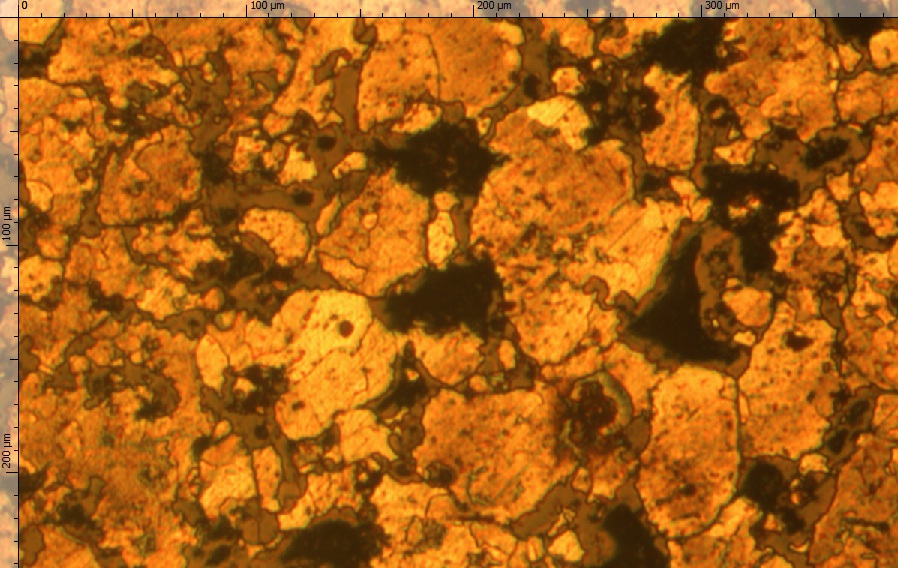

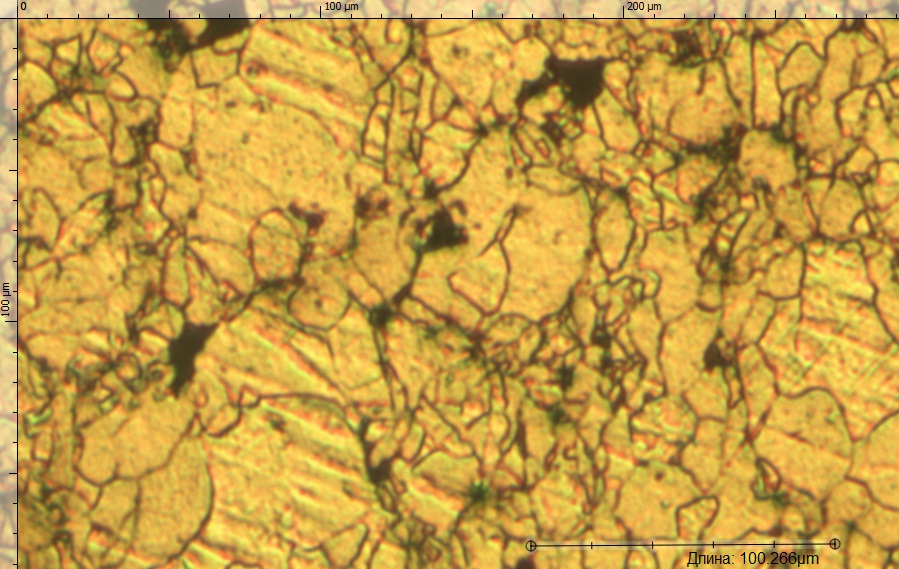

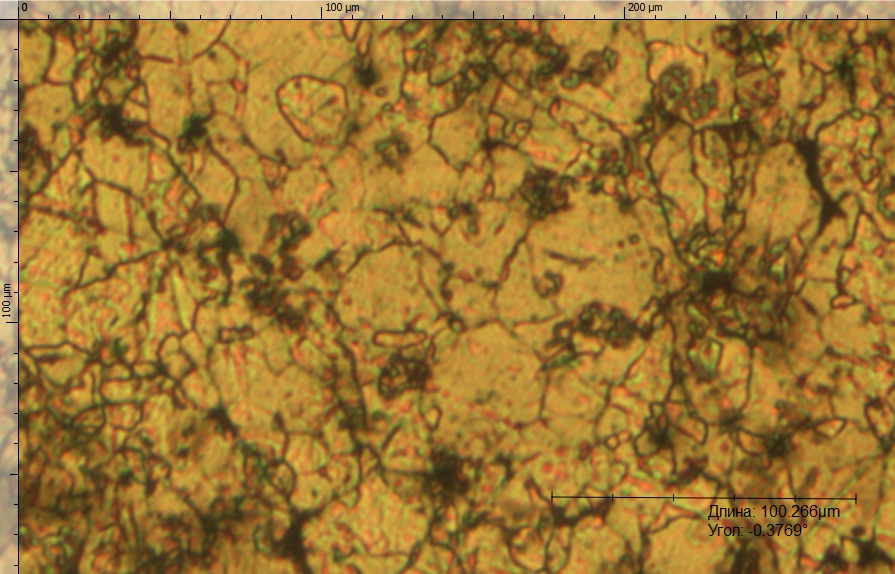

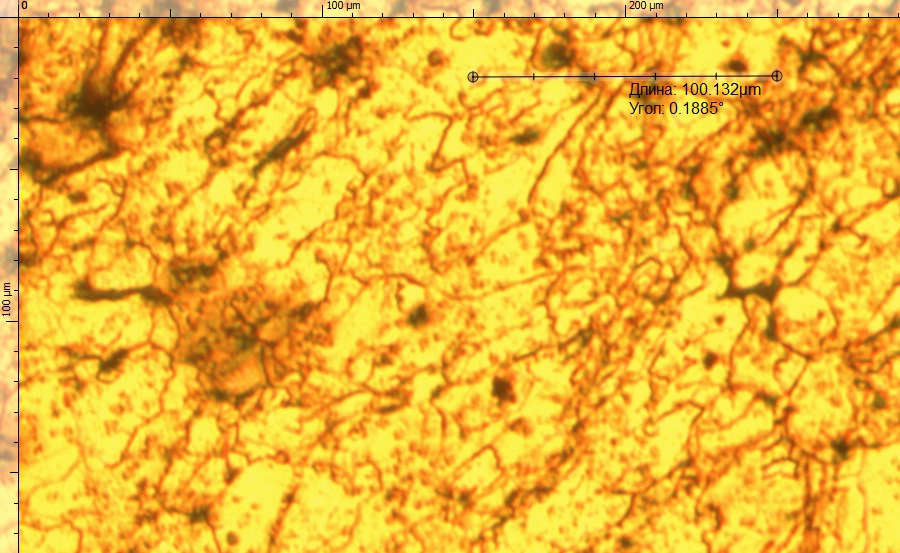

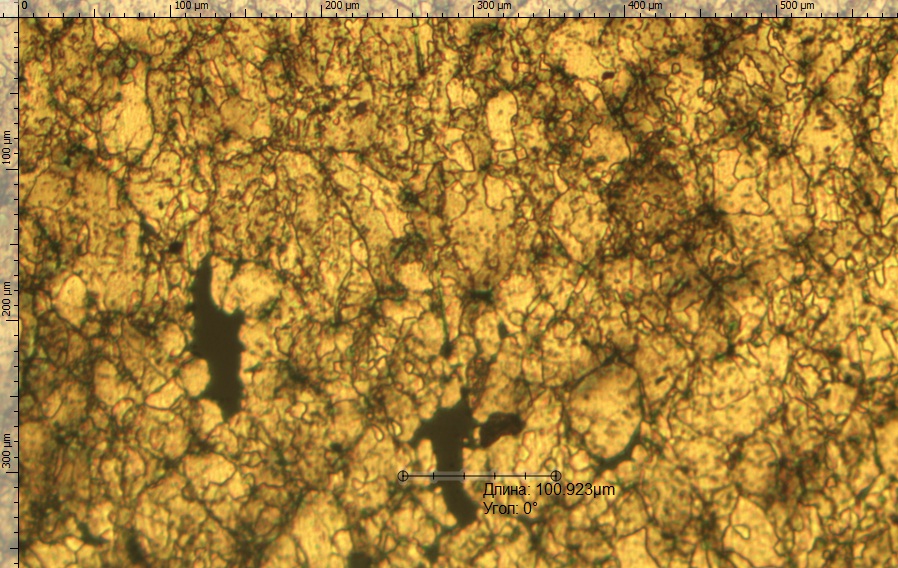

Также были сделаны микрошлифы соответствующих образцов (рис.4).

Рис.2 Зависимость магнитной проницаемости В от напряженности магнитного поля Н.

Рис.3 Зависимость магнитной восприимчивости µ от напряженности магнитного поля Н.

а) б) в)

г) д) е)

Рис.4. Микроструктуры кольцевых образцов: а), б), в)- Состав 3, г), д), е)- Состав 4.

Таким образом, установлено,

Введение в состав шихт на основе порошков железа марок ПЖР3.200.28 и АВС100.30 1% стеклоэмали, предварительно обработанной в центробежной планетарной мельнице, приводит к росту электрического сопротивления и уменьшению потерь на вихревые токи.

По результатам микроструктурного анализа выявлены частицы диэлектрика с размером 100-160 мкм (рис.4а,4д,4е). Для более качественного распределения диэлектрического материала и получаемых прослоек необходимо уменьшить их гранулометрический состав в исходном состоянии перед обработкой в планетарной центробежной мельнице.

Введение стеклосодержащих добавок препятствует образованию оксидных пленок в порах при термообработке в окислительной среде (рис.4).