В данной статье рассматривается проект модернизации гидравлического пресса, выполненный с целью повышения экономической эффективности процесса при минимизации затрат на построение системы автоматики.

Задача. На предприятии ООО «ФЕРРО» (г. Волжский Волгоградской области), выпускающем огнеупорные кирпичи для доменных печей, используется релейная система управления гидравлическим прессом (рис. 1). Производство пыльное и грязное, а использованы реле в негерметичном исполнении. Поэтому часто приходится устранять неисправности в системе управления прессом путём очистки контактов реле. Длительность прессования задается вручную с помощью реле времени. Величина давления прессования устанавливается с помощью электроконтактного манометра, который необходимо часто настраивать. Модернизация гидравлического пресса упростит обслуживание системы и повысит экономическую эффективность процесса.

Рисунок 1 – Внешний вид пресса и гидростанции

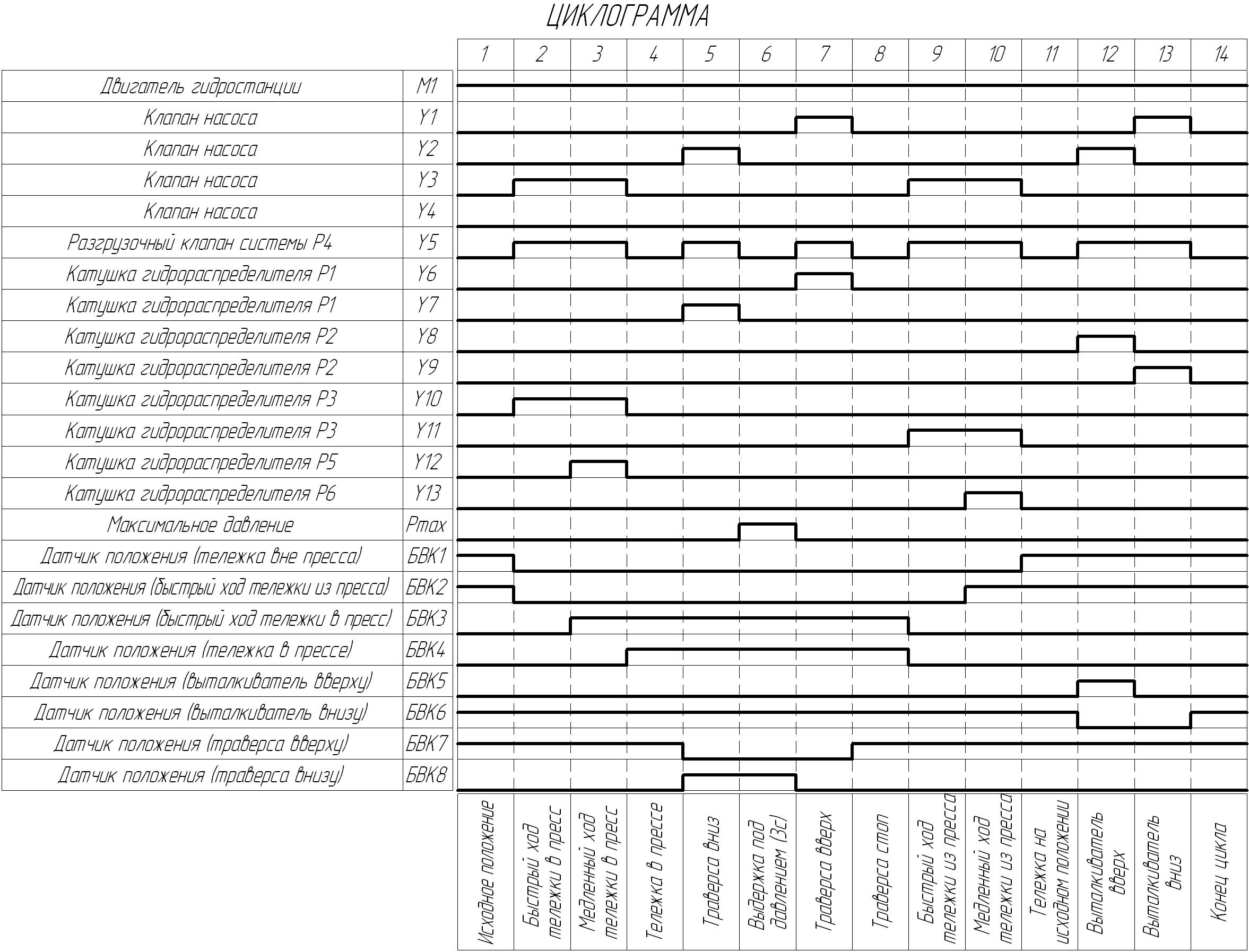

Описание объекта автоматизации. Пресс имеет тележку, траверсу, выталкиватель и пресс-форму. Для функционирования пресса используется пульт местного управления с 10 кнопками. Взаимодействие гидравлических и механических элементов пресса в процессе выполнения технологических операций приведено на циклограмме (рис. 2) [1, с. 32].

Рисунок 2 – Циклограмма, отображающая необходимое взаимодействие механических и гидравлических элементов пресса в процессе выполнения технологических операций

Выбор контроллера. При проектировании АСУТП необходимо выбрать функциональный, надежный при эксплуатации контроллер с приемлемым ценовым диапазоном [2, с. 61]. В данном проекте использован модульный контроллер серии MELSEC System Q компании Mitsubishi Electric: это хорошо известный бренд, отличающийся своей надежностью и дополнительными возможностями, имеющий относительно недорогое ПО.

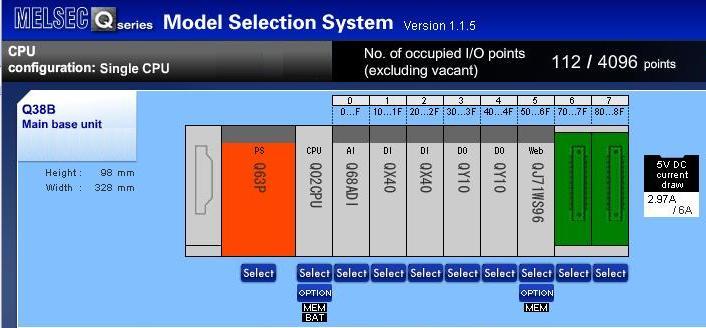

Онлайн-программа Q Model Selection System v1.1.5 позволяет произвести конфигурацию системы модульного контроллера MELSEC System Q. На рисунке 3 приведена конфигурация задействованных модулей расширения, также рассчитан общий ток потребления всех модулей, значение которого не превышает номинальный выходной ток блока питания Q63P.

Рисунок

3 – Конфигурация и внешний вид модульного контроллера MELSEC

System

Q02CPU

Рисунок

3 – Конфигурация и внешний вид модульного контроллера MELSEC

System

Q02CPU

Состав системы модульного контроллера:

Базовое шасси Q38B (предназначено для аппаратного и программного объединения CPU, блока питания, модулей ввода/вывода и специальных функциональных модулей);

Модуль питания Q63P 6А/5В DC (обеспечивает прочие модули напряжением, необходимым для работы);

Процессорный модуль Q02CPU;

Модуль аналогового ввода Q68ADI 8 входов (с гальванической развязкой между процессом и управлением за счет применения оптронной пары);

Модуль дискретного ввода QX40 16 входов – 2 шт. (гальваническая развязка между контроллером и сигнальной линией за счет применения оптронной пары);

Модуль дискретного вывода QY10 16 выходов – 2 шт.;

Модуль WEB-сервера QJ71WS96 (возможность дистанционного контроля и обслуживания системы управления через интернет);

Фиктивный модуль-заглушка QG60 (защищает неиспользуемые посадочные места на базовом блоке от пыли и резервирует адреса ввода/вывода).

Реализация АСУТП. В данной работе произведена замена релейной системы управления на электронную, а вместо электроконтактного манометра установлен датчик давления HMP 331 BD Sensors, цифро-аналоговый преобразователь которого формирует выходной сигнал на уровне 4..20 мА. Уставка времени прессования стала задаваться с помощью сенсорной графической панели оператора Mitsubishi Electric GT1030 [2, с. 60]. Положение основных узлов пресса и другого технологического оборудования контролируется с помощью индуктивных бесконтактных выключателей. С помощью бункерных весов ПОТОК-2000 происходит автоматическое взвешивание и учет подаваемого материала. На ленточном конвейере, который доставляет готовый продукт к сушильной вагонетке, установлены датчики схода ленты и контроля скорости. Также в проекте предусмотрен контроль расхода, давления и температуры масла на гидростанции. При выходе значений за установленные технологические границы, срабатывает светосигнальная арматура, оповещающая рабочий персонал о возникших неполадках и ведется отчет тревог.

Для создания управляющей программы использовалась среда программирования GX-IEC Developer Mitsubishi Electric. Она дает возможность структурированного программирования по стандарту IEC 61131-3. Среда очень удобна и содержит необходимый набор блоков (логические, арифметические, триггеры, таймеры, счетчики и др.) и функций [2, с. 63]. Цикл работы контроллера выполняется согласно циклограмме (рис. 2). Листинг программного кода на языке LD приведен на рисунке 4.

Рисунок 4 – Листинг программного кода на языке LD

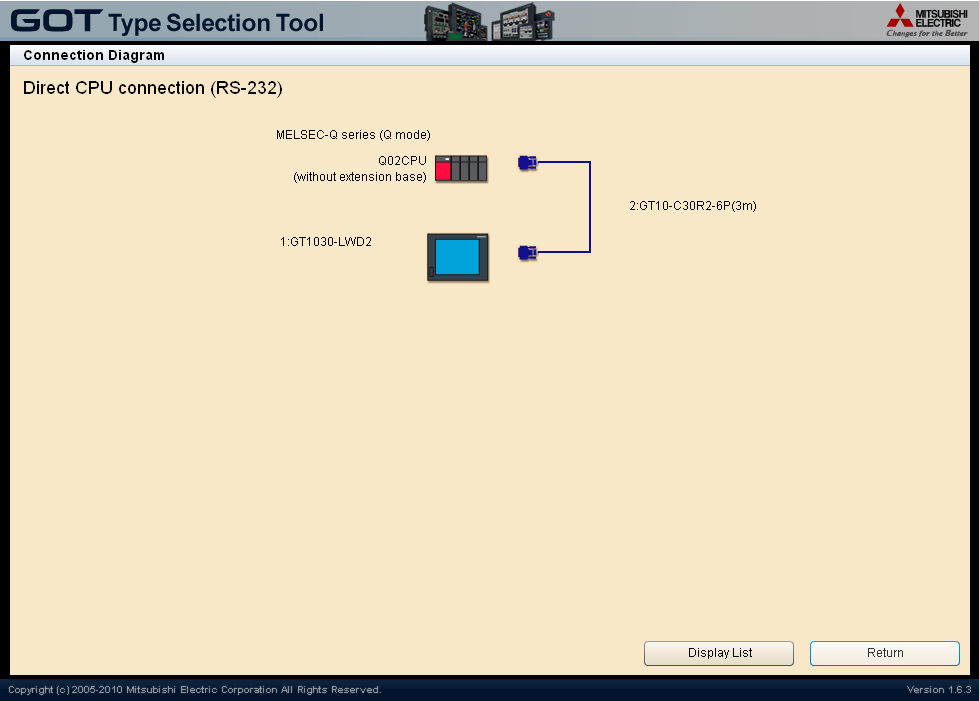

Для разработки экранной индикации использовалась SCADA-система Trace Mode 6. Этот пакет с его обширной графической библиотекой облегчает быстрое создание информативных и графически привлекательных экранных страниц. Все основные технологические параметры процесса задаются на панели оператора ( рис. 5), которая соединена с процессорным модулем кабелем связи GT10-C30R2-6P по интерфейсу RS-232 (максимальная длина кабеля 3м).

Рисунок 5 – Подключение панели оператора к базовой станции

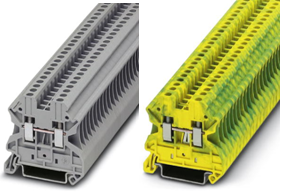

Датчики и коммутационная аппаратура. При выборе таких комплектующих как автоматические выключатели, реле, кнопки, светосигнальная аппаратура основной упор делался на их эргономичность и качество. Фирма IEK предоставляет широкий спектр данных комплектующих. Клеммники – фирмы Phoenix Contact UT-2,5 и UT-2,5 PE (cм рис. 6). Для питания контроллера, а также полевых датчиков использованы 3 блока питания на 24 В DC.

Рисунок 6 – Клеммы Phoenix Contact серая и заземляющая

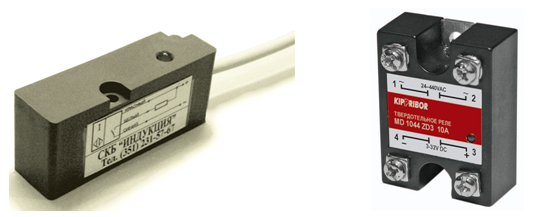

Клеммы очень удобны, так как имеют небольшие габариты и монтируются на DIN-рейку. Особое внимание уделялось датчикам положения – бесконтактным выключателям фирмы СКБ «ИНДУКЦИЯ» (рис. 7). В цеху с повышенным уровнем запыленности оптические датчики быстро выходят из строя, а индуктивные датчики отлично работают в такой среде. Для коммутирования сигнала 24В DC на катушки гидрораспределителей, запуска электродвигателей, управления заслонками использованы твердотельные реле фирмы KIPPRIBOR ( рис. 8).

Рисунок 7 – Индуктивный датчик положения Рисунок 8 – Твердотельное реле

Данная аппаратура размещена в электротехническом шкафу фирмы IEK ЩМП 16.8.4-0 74 У2. Удобство заключается в том, что он оснащен съемными монтажной панелью и задней стенкой.

Функционирование АСУТП. Сигналы с кнопочных выключателей, индуктивных датчиков, датчиков контроля скорости, датчиков уровня, давления, температуры и расхода поступают на входные модули контроллера. Управляющие сигналы передаются на катушки гидрораспределителей, светосигнальную арматуру, двигатели, заслонки. Реализовано 2 режима работы гидравлического пресса: «Наладка» и «Автомат» [1, с. 33]. В режиме «Наладка» оператор имеет возможность проверки работоспособности каждого узла системы. Предусмотрена автоматическая блокировка команд оператора, в зависимости от взаимного расположения узлов системы [3, с. 14]. В режиме «Автомат» оператору необходимо лишь задать с помощью панели оператора вес изделия, уставку времени прессования и значение давления прессования. Помимо модулей ввода/вывода аналоговых и дискретных сигналов, на базовом шасси имеется модуль WEB-сервера. Он позволяет легко и удобно изменять программу через сеть ETHERNET, а также подключаться к другим контроллерам и персональным компьютерам. Скорость передачи данных 10BASE-T: 10 Мбит/с, 100BASE-TX: 100 Мбит/с.

Литература:

Щербаков В. Система управления прессом, построенная на базе ADAM-5510 / В. Щербаков, А. Барабошкин, А. Диулин // Современные технологии автоматизации. – 2007. − № 4. – С. 32-35;

Маров В. Модернизация фанерного пресса П-714Б // Современные технологии автоматизации. – 2010. − № 2. – С. 60-63;

Сорокин В. Контроль и регистрация параметров процесса прессования деталей из спецматериалов / В. Сорокин, В. Калинцев, А. Бойков, Е. Пушкарев, И. Шакиров, Е. Сомов, С. Кроваткин // Современные технологии автоматизации. – 2004. − № 1. – С. 14-17.