Рассмотрено поверхностное упрочнение стали путем формирования различных типов покрытий на основе хрома. Проведен анализ литературных источников и результатов современных исследований применения покрытий на основе хрома в промышленности. Сделаны выводы о применимости того или иного вида покрытий в зависимости от условий работы и назначения инструмента.

Ключевые слова: покрытия на основе хрома, плазменные покрытия, диффузионные покрытия, электролитический осадок хрома, износостойкие покрытия.

It is considered the steel surface hardening by forming various types of chromium based coatings. It is analyzed the modern literature sources and the modern research results of the usage of chromium based coatings in industry. Conclusions are drawn about the applicability of a type of coating, depending on the working conditions and purpose of the tool.

Keywords: chromium-based coating, plasma coating, diffusion coating, chromium electrolytic coating, wear-resistant coating

Оборудование, работающее в условиях металлургического производства, обладает ограниченным ресурсом работы. Это обусловлено различными внешними факторами: абразивное изнашивание, агрессивная среда, температурное воздействие и т. д. Для увеличения срока эксплуатации используются различные методы, в частности, нанесение покрытий на ответственные участки деталей, непосредственно подвергающиеся воздействию неблагоприятных факторов.

Анализ технической литературы последних лет показывает, что формирование покрытий на поверхности инструмента существенно увеличивает срок службы и даёт большой экономический эффект. Одним из самых распространенных элементов, на основе которых возможно получение покрытий с высокими эксплуатационными характеристиками, является хром. Хром обладает твердостью, износостойкостью, хорошо противостоит коррозии и разрушению в условиях агрессивных сред. Наиболее распространены следующие способы получения покрытий на основе хрома:

- осаждение хрома из электролита на поверхность детали (электролитическое покрытие)

- проникновение атомов хрома в поверхность детали под воздействием высоких температур (диффузионное покрытие)

Выбор способа получения покрытия зависит от вида и назначения оборудования и от условий его работы.

- Электролитические покрытия на основе хрома

Повышение износостойкости, коррозионной стойкости, жаропрочности и др. характеристик поверхности инструментов (режущего, штампового, абразивного и т. д.) может быть достигнуто нанесением на них электролитических покрытий (Cu, Fe, Cr, Ni и т. д.). Однако широкого распространения на отечественных металлургических предприятиях такие технологии не получили, что связано с недостаточной стойкостью этих покрытий в промышленных условиях. Значительно увеличить износостойкость, коррозионную стойкость, жаростойкость и другие физико-механические характеристики инструментов можно с помощью формирования композиционных электрохимических покрытий путем соосаждением основного металла (Ni, Cr, Cu др.) и твёрдых дисперсных частиц (оксидов, нитридов, силикатов, карбидов и т. д.) [1, 2], то есть происходит образование композиционного электрохимического покрытия (КЭП).

Композиционные покрытия получают в электрохимических системах. В процессе электрохимического осаждения с дисперсными частицами, металл сохраняет, главным образом, свойства электрохимических металлических покрытий. Электроосаждаемые композиционные покрытия воспроизводят форму детали, имеют прочное сцепление с основой, в большинстве случаев не требуют механической доводки и термообработки, наносятся практически на все металлы и неметаллические материалы после соответствующей подготовки их поверхности. Свойства КЭП в целом зависят как от содержания компонентов, их свойств, так и от характера распределения в объеме покрытия и условий осаждения. При внедрении дисперсных частиц в осаждаемый металл, происходят нарушения кристаллической структуры и возникновение дислокаций в кристаллической решётке покрытия. Диспергированные в электролите частицы так изменяют условия кристаллизации и условия протекания процесса соосаждения, что происходит измельчение зерна матрицы и уменьшение текстурированности всего покрытия. Уменьшением размеров кристаллов (доменов) осаждаемого металла и наличием большого количества сверхтвёрдых частиц объясняется повышение микротвёрдости и износостойкости. Осаждаемые с металлом микрочастицы играют роль центров кристаллизации, поэтому, чем меньше размер частиц, тем больше диспергируется кристаллическая структура покрытия [3].

Для получения КЭП в настоящее время в качестве металлической матрицы широко используется хром, а в качестве частиц второй фазы — ультрадисперсный алмаз (УДА) и вюрцитоподобный нитрид бора (ВНБ) — два вещества, относящихся к классу сверхтвердых. УДА — наноалмазы, получаемые детонационным синтезом под воздействием энергии взрыва из мощных углеродосодержащих веществ с отрицательным кислородным балансом в неокислительной среде. УДА представляют собой частицы сверхмалых размеров (нанометры), близкие к сферическим или овальным по форме с отсутствием выхода на поверхность режущих кромок. При этом УДА сочетают в себе свойства одного из самых твердых веществ в природе с химически активной оболочкой в виде функциональных групп, способных участвовать в химических и электрохимических процессах. С точки зрения морфологии УДА представляют собой порошок со средним размером индивидуальных кристалликов алмаза 4–11 нм (0,004–0,006 мкм).

В работах [4, 5] отмечается, что КЭП на основе хрома с дисперсными включениями детонационного алмаза превосходят по износостойкости твердый электролитический хром в 3–5 раз за счёт увеличения твёрдости и уменьшения коэффициента трения. В целом, срок службы изделий с такими покрытиями повышается в 4–6 раз.

Вюрцитоподобный нитрид бора имеет гексагональную решетку (типа графита) и применяется для создания сверхтвёрдых, лёгких, жаропрочных, коррозионностойких материалов [8]. ВНБ образуется в результате детонации смеси графитоподобного α–BN с добавками металлов, галогенидов щелочных металлов [7].

Во многих работах изучалось влияние УДА и ВНБ и условий их формирования на свойства хромовых электрохимических покрытий. Так работе [8] было установлено, что максимальной микротвердостью (11000 МПа) обладают покрытия с содержанием наноалмазных частиц в электролите 20 г/л, температуре нанесения в интервале 45–55 оС и катодной плотности тока 30–70 А/дм2. Следует отметить, что данный режим соответствует получению твердого зеркального хрома.

В статьях [2] и [5], определена оптимальная концентрация УДА 15–20 г/л, при получении максимальных износостойкости и микротвердости.

В авторском свидетельстве [9] отмечаются результаты исследований, где при использовании концентрации УДА в электролите 15 г/л твердость покрытий возросла с 63–67 HRC до 82–88 HRC, а работоспособность повысилась в 9 раз. Авторы изобретений [10], [11] и [12] получили следующие результаты при той же концентрации: твёрдость покрытия составила 9100 МПа, а износостойкость увеличилась в 1,22 раза [11]. В работе [12] отмечается, что при концентрации УДА 20–22 г/л: микротвёрдость достигает 9300 МПа, а износостойкость выросла в 1,3–1,31 раза.

Авторы статей [13, 14, 15] изучали влияние концентрации УДА и ВНБ, а также влияние толщины наносимых покрытий на микротвердость и износостойкость поверхности инструментов. В случае КЭП с УДА максимальные значения по микротвердости имеют покрытия толщиной 40 мкм, концентрацией УДА в электролите 20 г/л: 11500 МПа и в 1,45 раза увеличилась износостойкости. В случае КЭП с ВНБ максимальные значения получались при толщине 70 мкм, концентрации ВНБ в электролите 50 г/л: 10500 МПа и увеличение износостойкости в 1,5 раза.

В целом, все авторы отмечают повышение твёрдости покрытия, большую равномерность и мелкокристалличность, отсутствие несплошностей, разрывов, трещин. Также режим нанесения покрытий соответствует режиму нанесения твердого зеркального хрома (45–55 оС и катодной плотности тока 30–70 А/дм2). Применение покрытий такого рода относится к нанесению их для увеличения срока службы дерево- и металлообрабатывающего инструмента (фрез, сверл, метчиков, зенкеров, протяжек, ножей, ножовочных полотен и др.); деталей узлов трения; деталей оборудования, работающего в условиях интенсивного износа и в коррозионных средах; прессформ, матриц, пуансонов; медицинского инструментария и других изделий.

- Диффузионные покрытия на основе хрома

Наряду с созданием комплексных электрохимических покрытий, повышение свойств электролитического хрома возможно за счёт его термической обработки. Диффузионное хромирование означает насыщение хромом поверхности металла с помощью диффузии. Таким образом, при диффузионном хромировании происходит обогащение поверхностных слоев сплава хромом и сопровождается существенными изменениями структуры и физико-химических свойств. Поверхность изделия после диффузионного хромирования приобретает очень высокую твердость, износостойкость, жаростойкость и коррозионную стойкость, а также особые магнитные и электрические свойства [16]. Целью диффузионного хромирования обычно является упрочнение поверхности, особенно в тех случаях, когда основные рабочие функции несут поверхностные зоны металла. К числу таких изделий относятся изделия, работающие:

1) в условиях износа, в том числе кавитационного, и эрозии при низких и высоких температурах;

2) при высоких температурах в средах, вызывающих химическую коррозию;

3) в средах, вызывающих электрохимическую коррозию;

4) на усталость механическую, термическую, коррозионную.

Распространенными способами формирования диффузионного хромового покрытия являются диффузионный отжиг и термическая обработка поверхностных слоев деталей высокоэнергетическими концентрированными источниками энергии, в частности обработка плазмой предварительно нанесенного на поверхность стали электролитического хрома.

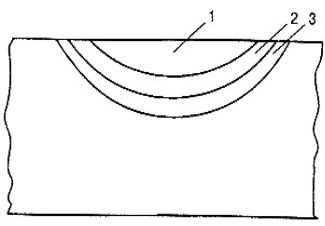

Влияние плазменного воздействия на стали в настоящее время достаточно хорошо изучено. Так как в сталях присутствуют легирующие элементы, то протекание фазовых превращений при плазменном упрочнении может сильно меняться. Вследствие этого анализ легированных сталей затрудняется и ограничивается только экспериментальными данными по микротвердости упрочненного слоя. Как правило, при плазменном термоупрочнении отдельные слои обрабатываемого участка прогреваются по глубине до различных температур, из-за чего зона термического воздействия (ЗТВ) состоит, как правило, из трёх зон (рисунок 1).

Рис. 1. Схема строения зоны термического влияния при упрочнении: 1 — зона оплавления; 2 — зона закалки из твёрдой фазы; 3 — переходная зона

Первый слой — зона оплавления — образуется при закалке с оплавлением. Как правило, имеет столбчатое строение с кристаллами, вытянутыми в направлении теплоотвода. Основная структурная составляющая — мартенсит. Если происходит плазменная закалка без оплавления, первый слой отсутствует.

Второй слой — зона закалки из твёрдой фазы. Его нижняя граница определяется температурой нагрева до Ас1, так как здесь вместе с полной закалкой происходит неполная. Данный слой характерен неоднородностью по глубине. Ближе к поверхности наблюдается структура, характерная для полной закалки — мартенсит и остаточный аустенит, карбиды, ближе к исходному металлу наблюдаются элементы исходной структуры: феррит в доэвтектоидной и цементит в заэвтектоидной стали.

Третий слой — переходная зона — характеризуется нагревом металла ниже точки Ас1. Сталь в этой зоне имеет строение, сходное со структурой отпуска — троостит или сорбит с пониженной твёрдостью [17–19].

Диффузионное плазменное хромирование позволяет получить поверхностную микротвёрдость значительно более высокую, чем после азотирования или цементации. Микротвёрдость поверхностного карбидного слоя может достигать 10 ГПа, в последующих зонах микротвёрдость резко понижается до 4–6 ГПа. Увеличение количества углерода вызывает повышение микротвёрдости, особенно в поверхностном слое [20]. Совместное применение диффузионного хромирования и закалки у серого чугуна СЧ-20 позволяет повысить микротвёрдость до уровня высокопрочного чугуна, а износостойкость — до уровня износостойкости у белого хромистого чугуна [21]. Авторами [22] были изучены структура и свойства железоуглеродистых сплавов при обработке плазменной струей предварительно нанесенных осадков электролитического хрома. Исследования проводились на комплекснолегированной стали 60Х2СМФ и сером чугуне СЧ-20.

При изучении формирования структуры и свойств диффузионного хромового покрытия на стали 60Х2СМФ было установлено повышение микротвердости стали с (3,0–3,5 ГПа) до (7,5–8,5 ГПа) за счет образования карбидов Cr23C6 и сложных карбидов (Cr, Fe)23C6. Дендритная структура в зоне оплавления содержит 12–17 % хрома в осях и 16–18 % в межосном пространстве. Также было установлено влияние режима обработки плазменной струей на структуру и свойства. При повышении силы тока струи с 80А до 125А глубина проплавления увеличилась с 650 мкм до 1000 мкм, что повлекло за собой снижение содержания хрома в дендритах: 12–15 % в осях и 14–18 % в межосном пространстве. Это сказалось и на микротвердости, которая снизилась до 6 ГПа [22].

Исследования по формированию диффузионно-плазменного хромового слоя на серых чугунах дали следующие результаты [23]. На поверхность образца наносился электролитический хром толщиной 100–300 мкм с последующей обработкой потоком низкотемпературной плазмы. При обработке плазмой учитывалось изменение состава по глубине обрабатываемого поверхностного слоя валков. Хром, нанесённый на поверхность чугуна перед плазменной обработкой, привёл к образованию глубокой диффузионной зоны, в структуре которой содержится мартенсит и карбидные включения, а также некоторое количество аустенита остаточного. Причём увеличение толщины слоя хрома увеличивало глубину зоны упрочнения. Глубина упрочнённого слоя на всех участках достигала 5–7 мм. Микротвердость увеличилась с 1,6–2 ГПа до 6,0–7,0 ГПа.

В связи с тем, что покрытии присутствует хром, увеличилась прокаливаемость, жаропрочность и уменьшилась трещиностойкость. Трещин не выявлено, средняя концентрация хрома зоне оплавления в межосном пространстве составляет 17,9–25,3 %, в осях дендритов 7,0–19,3 %, в структуре диффузионной зоны присутствуют карбиды:

(Cr, Fe)7С3 и (Cr, Fe)23С6.

Полученные результаты дают основание полагать, что диффузионно-плазменные покрытия могут применяться для упрочнения рабочих поверхностей деталей, работающих в условиях высоких температур и абразивного износа.

Способность хрома противостоять коррозии и разрушению в агрессивных средах используется при формировании диффузионных покрытий с помощью диффузионного отжига. Диффузионное хромирование в данном случае может проводиться диффузионным отжигом детали с предварительно нанесенным электролитическим осадком хрома в водородной атмосфере при температуре 1 050–1150° С, длительность составила 8 ч. Авторами [24] были проведены исследования по изменению свойств сталей У8 и 20 с предварительно науглероженным поверхностным слоем (до 1,5 % С). После диффузионного отжига образцы из стали У8 имели относительно низкую твердость (5 ГПа); максимальной микротвердостью (16 ГПа) обладали предварительно цементированные образцы из стали 20.

В работе [24] детали штампа из стали У10 отжигали в трубчатой печи также в среде водорода при 1 100° С в течение 6 ч. Термическая обработка хромированных штампов соответствовала обычной технологии для стали У8 (закалка + низкий отпуск).

Данный температурно-временной режим позволил получить непосредственно на рабочих поверхностях штампа микротвердость 8–14 ГПа. Штамп отработал без ремонта и переналадок месяц, т. е. срок службы увеличился более чем в 20 раз, после чего на поверхности начали появляться первые следы износа.

Также изучались способы применения диффузионного хромирования на сталях 9Х1 и 35Х23Н7С. Авторы [25] показали, что слои, получившиеся после диффузионного нанесения хрома, содержат 71–72 % хрома и надёжно противостоит воздействию агрессивных сред в течение 24 суток.

Таким образом, на основании полученных результатов можно рекомендовать диффузионное хромирование для деталей и инструментов, работающих в условиях агрессивных сред и повышенных температур.

Выводы

Из проведенного анализа источников, описывающих различные способы получения и применения хромовых покрытий, можно сделать вывод, что выбор способа нанесения покрытия зависит от области применения инструмента. Для режущего инструмента, работающего в условиях интенсивного абразивного износа, повышенных температур подойдет нанесение композиционных электрохимических покрытий на основе хрома. Для тяжелонагруженных деталей, работающих при высоких температурах, ударных нагрузках необходимо нанесение диффузионных покрытий плазменным методом, а детали, работающие при высоких температурах в агрессивных средах возможно нанесение диффузионного покрытия с помощью диффузионного отжига.

Литература:

- Антропов, Л. И. Композиционные электрохимические покрытия и материалы [Текст] / Л. И. Антропов, Ю. Н. Лебединский. — К.: Техника, 1986. — 200 с.

- Буркат, Г. К.Ультрадисперсные алмазы в гальванотехнике / Г. К. Буркат, В. Ю. Долматов // Физика твёрдого тела. 2004. т.46. вып. 4.

- С. 685–692.

- Бородин, И. Н. Упрочнение деталей композиционными покрытиями. [Текст] / И. Н. Бородин. М.: Машиностроение, 1982. 141 с.

- Шатов Ю. С. Свойства композиционных электрохимических покрытий на основе хрома со сверхтвёрдыми дисперсными наполнителями [Текст] / Ю. С. Шатов, И. Г. Козырь, С. Н. Коробейников, Ю. К. Батраков.- Известия высших учебных заведений. Чёрная металлургия, 1998, № 7.- С.55–56.

- Попов, В. А. Исследование структуры хром-алмазных покрытий [Текст] / В. А. Попов, П. Я. Детков, А. Н. Кириченко [и др.] // Известия РАН. Серия физическая. — 2005. — том 69, № 4. — С.520–523.

- Покропивный, В. В. Флюидный синтез и структура новой полиморфной модификации нитрида бора — гипералмазного фулборенита ГАФ — B12N12 (Е-фазы) [Текст] / В. В. Покропивный, А. С. Смоляр, А. В. Покропивный // Физика твёрдого тела. 2007. т. 49. вып. 3. С. 562–568.

- Лямкин, А. Н. Получение алмазов из взрывчатых веществ [Текст] / А. Н. Лямкин, Е. А. Петров // Доклады ДАН СССР. 1988. т. 302. с. 611–613.

- Орлова, Е. А. Электроосаждение хрома в присутствии наноуглеродных материалов [Текст] / Е. А. Орлова // Диссертация на соискание учёной степени кандидата технических наук. Санкт-Петербург (2007). 139 с.

- А. с 1694710 А1 СССР, МКИ С25D15/00. Способ получения композиционных покрытий на основе хрома [Текст] / А. И. Шебалин, В. Д. Губаревич, Ю. Н. Привалко, П. М. Брыляков, В. И. Беседин, Г. В. Сакович, А. Я. Черемисин, и др. (СССР), — 4382417/02; заявл. 14.04.86; опубл. 30.11.91; Бюл. № 44. — 2 с.

- Пат. 2059022 Российская Федерация, МПК: C25D15/00 Способ электрохимического нанесения хромалмазных покрытий [Текст] / Долгополов В. И., Зайцева Т. Н. Корытников А. В., Никитин Е. В., Слюсарев С. Я., Скрябин Ю. А. заявитель и патентообладатель Долгополов В. И., Зайцева Т. Н. Корытников А. В., Никитин Е. В., Слюсарев С. Я., Скрябин Ю. А. — 5058856/26; заявл. 14.08.1992.; опубл. 27.04.1996.

- Пат. 2096535 Российская Федерация, МПК: C25D15/00 Способ электрохимического нанесения хром-алмазных покрытий [Текст] / Корытников А. В., Никитин Е. В., Зайцева Т. Н., Бресов О. Н., Слюсарев С. Я., Гришук Н. Б. заявитель и патентообладатель Корытников А. В., Никитин Е. В., Зайцева Т. Н., Бресов О. Н., Слюсарев С. Я., Гришук Н. Б. — 95111395/02; заявл. 23.06.1995.; опубл. 20.11.1997.

- Пат. 2156838 Российская Федерация, МПК: C25D15/00 Способ получения комплексных металлоалмазных покрытий [Текст] / Никитин Е. В., Поляков Л. А., Калугин Н. А. заявитель и патентообладатель Комбинат «Электрохимприбор». — 99108896/02; заявл. 21.04.1999; опубл. 27.09.2000.

- Бородин И. П., Структура и свойства износостойких электрохимических хромовых покрытий с наноалмазными упрочняющими частицами [Текст] / И. П. Бородин, Ю. С Шатов., В. Ю. Ширяев, В. В. Шкатов, И. С. Щеренкова // Ремонт, восстановление, модернизация. 2011. № 2. С. 22–25.

- Шкатов В. В. Влияние дисперсных сверхтвёрдых частиц на морфологию поверхности и эксплуатационные свойства электролитических хромовых покрытий [Текст] / В. В. Шкатов, Ю. С. Шатов, И. С. Щеренкова // Конденсированные среды и межфазные границы. 2013. Том 15. № 2. С. 111–115.

- Щеренкова И. С. Исследование влияния сверхтвердых частиц на повышение эксплуатационных свойств электрохимических покрытий / Щеренкова И. С., Шкатов В. В., Гадалов В. Н., Романенко Д. Н. // Химическое и нефтегазовое машиностроение. 2015. № 4. С. 38–42.

- Дубинин, Г. Н. Диффузионное хромирование стали [Текст] /Г. Н. Дубинин. — М.: Машиностроение, 1964. — 452 с.

- Лещинский, Л. К. Плазменное поверхностное упрочнение. [Текст] / Л. К. Лещинский, С. С. Самотугин. Киев: Техника, 1990. 109 с.

- Лащенко, Г. И. Плазменное упрочнение и напыление. [Текст] / Г. И. Лащенко Киев: Экотехнология, 2003. 64 с.

- Григорьянц, А. Г. Основы лазерной обработки материалов. [Текст] / А. Г. Григорьянц. М.: Машиностроение, 1989.360 с.

- Бердников, А. А. Упрочнение чугунных валков методом плазменной закалки [Текст] / А. А. Бердников // Сталь. 1993. № 1. С. 56–59.

- Гуревич, Ю. Г. Поверхностное упрочнение деталей из феррито-перлитного серого чугуна [Текст] / Ю. Г. Гуревич, В. Е. Овсянников, В. А. Фролов // Металловедение и термическая обработка металлов, 2011. № 2. с. 10–14.

- Шкатов В. В. Влияние режимов плазменной обработки на структурообразование хромовых диффузионных покрытий на стали 60Х2СМФ / Шкатов В. В., Шатов Ю. С., Щеренкова И. С., Романенко Д. Н., Гвоздев А.Е // Упрочняющие технологии и покрытия. 2014. № 8 (116). С. 45–48.

- Щеренкова И. С. Исследование структурообразования и свойств хромовых плазменных покрытий на чугунных валках Ю. С. Шатов, А. Е., Кузнецов, В. Ю. Ширяев // Современная металлургия начала нового тысячелетия: сб. науч. тр. Часть 2. — Липецк: ЛГТУ, 2010. — С.51–55.

- Шатов, Ю. С. Диффузионное хромирование формообразующих деталей штампов холодного прессования [Текст] /Ю. С. Шатов, И. П. Горбунов, И. Г. Козырь. — «Сталь» № 4. 1997.

- Шатов, Ю. С. Свойства электролитических покрытий, подвергнутых высокотемпературной термической обработке [Текст] /Ю. С. Шатов, И. П. Бородин, В. Ю. Ширяев, Т. В. Жбанова. — Тула: Всероссийская научно-техническая конференция, 2005.