В настоящей статье рассматривается проблематика определения и анализа изменений значений параметров жидких материалов при их течении по трубопроводам в том числе и в условиях высокой турбулентности. Предложена модель устройства бесконтактного измерения таких параметров, основанная на методике — магнитный резонанс.

Ключевые слова: сенсорный модуль, контролируемая жидкость, параметры жидкости, электромагнитное поле.

Измерения и наблюдения за параметрами жидкостей могут быть осложнены условиями, при которых проводятся такие измерения. В основном речь идет о течении жидкостей в условиях высокого давления, что обуславливает достаточно высокую турбулентность наблюдаемой жидкости, что в свою очередь затрудняет проведение точных измерений ее параметров таким как электропроводимость, уровни кислотности и щелочности [1]. Изменение одного параметра в ходе повышенной турбулентности повлечет и некоторое изменение других параметров. Возникает задача по контролю за параметрами жидкого вещества предпочтительно бесконтактным способом. В самом простом случае можно говорить о измерениях параметром питьевой воды. В качестве, собственно прибора для измерения, автор настоящей статьи предлагает специальный сенсорный модуль в форме кольца, который устанавливается на внешней стороне трубопровода.

Рассмотрим схему такого прибора. Используемая методика — магнитный резонанс. Для идентификации сигнала потребуется их усиление. Также имеется пульт управления. Перед измерением проводится настройка прибора на некий эталонный образец жидкости. Передающее устройство передает уже усиленный сигнал на пульт управления. Замеры проводить целесообразно не чаще 0,5 секунды.

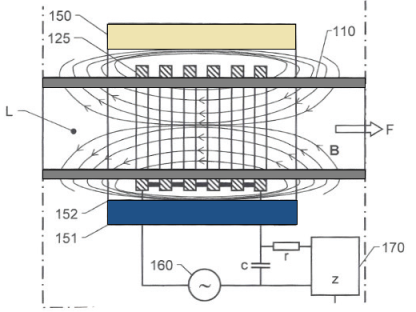

Рис. 1. Схема сенсора в сборе, включая систему мониторинга посредством системы РИТМ плат и систему экранирования зоны контролирования

Современные технологии, базирующиеся на магнитном резонансе, имеет определенные минусы:

– на один объект измерения затраты времени могут составлять более 1 часа;

– на одно измерение затраты на химические вещества составляют от 700 рублей;

– длительность измерения влечет появление солей в подконтрольных емкостях;

– неточность измерений из-за органических примесей;

– в условиях недостаточной оперативности в анализе и обработке результатов измерений срок службы оборудования уменьшается;

– специфика технических проблем при современных методах влечет снижение эффективности;

– необходимость в длительной подготовке высокооплачиваемого высококвалифицированного персонала;

– обычно персонал может выполнить лишь одно испытание в сутки и в период между измерениями состояние жидкости не контролируется, что влечет аварийные ситуации;

– отсутствие постоянного контроля приводит к увеличению времени на устранение проблем после их фиксирования;

Ниже приведены плюсы, предлагаемой технологии:

– измерение осуществляется круглосуточно;

– измерения протекают без вмешательства персонала;

– результаты измерений поступают к обслуживающему персоналу в режиме реального времени, что минимизирует возможность аварийных ситуаций, так как действия предпринимаются без задержек;

– наличие и количество органических веществ, содержащихся в жидкости, не влияет на точность проводимых измерений;

– такие процессы как коррозия отсутствуют, так как измерительный модуль внешний и, значит, контакта с контролируемой жидкостью нет;

– стоимость измерений — это просто амортизация измерительной сиcтемы;

– измерительная система работает автоматически и не требует периодического обслуживания.

Важнейшими параметрами самого измерительного сенсора являются точность. Сенсором определяется разница порядка 0,000001 грамма на один литр жидкости. Рассмотрим некоторые факторы, связанные с содержанием в измеряемой жидкости ионов тяжелых металлов [2]. Обычно, при подготовке жидкости, например, воды, к транспортировке, ионы проникают в жидкость из металлических пластин. Очистить воду в последствии затруднительно. Более того определить наличие ионов тяжелых металлов в жидкости представляется возможным в условиях лаборатории и при наличии соответствующего оборудования. Исключить проникновение ионов в жидкость можно лишь исключив соприкосновение жидкости с металлическими пластинами. Потребуется такое покрытие, которое при незначительных вложениях обеспечит полную изоляцию материалов, сохраняя тепло-проводимость и электропроводимость. Никакое покрытие, используемое в современном производстве таким условиям в достаточной мере, не удовлетворяет.

В рамках описываемого устройства, автор статьи указывает на актуальность использования определенной методики покрытия поверхности, соприкасающейся с водой. Эффективность проверена в лаборатории. При использовании такого покрытия поверхность будет нейтральной. Длительность использования составляет от трех лет. Подобное оборудование может быть установлено теоретически на многих объектах.

Как указывалось выше в описываемую схему входит измерительный прибор, система управления, система идентификации зафиксированных параметров. Благодаря модульности, в качестве каналов связи могут быть использованы существующие каналы связи.

Инсталляция, поддержка, аттестация, запасные части, инженерное сопровождение составит до трети стоимости системы.

Конструкция системы предполагает выполнить электронные печатные платы посредством так называемого размерного избирательного травления, которые обладают достаточным быстродействием. Изготовление таких плат возможно на современном оборудовании и включают вообще говоря:

– подготовка поверхности и линий на поверхности;

– нанесение полимерного светочувствительного материала — фоторезиста;

– электромеханическое покрытие;

– травление.

Проводники при этом имеют толщину до 30 микрон. Толщина самой печатной платы до 400 микрон. Указанные характеристики снижают стоимость производства.

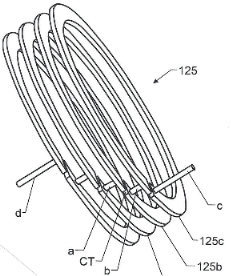

Рис. 2. Модель системы экранирования сенсора: состоит из серии дисков

Стержни-фиксаторы установлены по обе стороны сечения в дисках, что предполагает достаточную устойчивость в резонансном процессе поскольку данная схема, благодаря своему конструктиву, предполагает в себе т. н. резонансную пружину. Такой механизм имеет компенсирующий эффект на колебательные движения, которые проявляются при прохождении токового импульса через измерительный модуль.

Внедрение данной технологии требует правильный выбор соответствующего трубопровода или емкости, где прибор будет устанавливаться. Потребуется соответствующая адаптация. Лучше для этого выбрать некий объект, который находится в серийном выпуске и который уже в составе некой технологической цепочки. Наилучшим образом в качестве такого объекта подходит счетчик расхода жидкости. В качестве примера можно привести принятую в Северной Америке технологию использования воды в замкнутых трубопроводах, для которых, разумеется, определены технические стандарты. Для таких систем необходим круглосуточный контроль за несколькими параметрами. Примечательно, что в данном случае применяется контроль, основанный химических реагентных методах. Такой контроль требует значительного внимания персонала, затрат на химические реагенты, а передача данных с зафиксированными параметрами жидкости в режиме реального времени на систему управления затруднительна. Такой технологией пользуются замкнутые контуры офисных зданий, предприятий. На один такой объект приходится в среднем четыре прибора для контроля воды в системах обеспечения водой кондиционных систем. Описанная автором технология предполагает:

– проводить измерения в режиме реального времени;

– реагировать на изменение параметров воды по факту поступления таких изменений;

– передавать данные о наступившем событии (измененные параметры) обслуживающему персоналу;

– уменьшить расходы на технические материалы.

Рассмотрим принципиальную схему прибора и соответствующей ему инфраструктуры. Рефлекторы на входах в сам соленоид призваны осуществлять изоляцию магнитного поля, а также уменьшать утечку энергии поля. Таким образом увеличивается мощность сигнала, который направлен в подконтрольную жидкость, а значит увеличивается и мощность резонанса на сигнал, направленный в подконтрольную жидкость. Само по себе это не ново. Так повышается точность контроля. Помимо этого, можно выборочно выделить резонанс в частоте, которая соответствует определенному веществу, которое есть в жидкости.

Само техническое решение устройства и формирующей его инфраструктуры представляет собой:

– Устройство контроля различных параметров жидкостей. Содержит контролирующий модуль, который связывается с системой преобразования уровня турбулентности потока подконтрольной жидкости и с вводом преобразованного потока подконтрольной жидкости в контролирующий модуль с механизмом восстановления уровней турбулентности жидкости и выхода жидкости и контролирующего модуля. В контролирующем модуле поток жидкости связывается с возбуждающим элементом колебательного контура самого модуля по принципу: сердечник — импульсный электромагнит.

– Устройство преобразования уровней турбулентности подконтрольной жидкости и ввода измененного потока в контролирующий модуль. Вообще, у описываемого контролирующего модуля гидравлическая система и система изменения (восстановления) уровня турбулентности жидкости и выпуска ее из модуля есть сообщающиеся сосуды: пара вертикальных составляющих и одна горизонтальная — соединяющая их.

Вертикальные составляющие описываемого устройства призваны преобразовать уровни турбулентности жидкости и, после этого осуществить ввод преобразованного потока в контролирующий модуль и, затем, в систему восстановления турбулентности подконтрольной жидкости и далее, выпуск жидкости из модуля. У модуля возбуждающий элемент колебательного контура должен быть установлен коаксиально горизонтальной составляющей описанных сообщающихся сосудов. В горизонтальной составляющей поток жидкости связан с указанным возбуждающим элементом, как говорилось по принципу: сердечник — импульсный электромагнит.

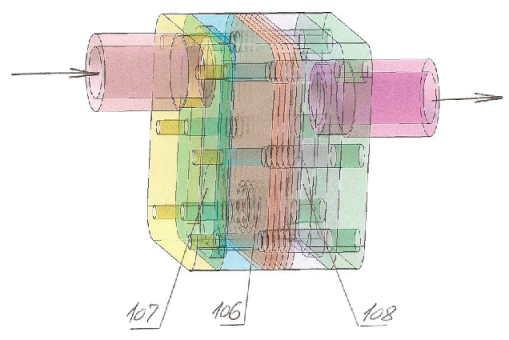

Рис. 3. Модель предложенного устройства

В рассматриваемом устройстве возбуждающий элемент и взаимодействующие с ним элементы системы являются, собственно, соленоидом, который имеет электропитание и управление. Само преобразование уровня турбулентности потока и ввода преобразованного потока в контролирующий модуль имеет рефлектор, который должен быть соосным возбуждающему элементу колебательного контура. Такой конический рефлектор должен быть обращен вершиной конуса к входному отверстию в контролирующий модуль.

Метод функционирования рассматриваемого устройства и соответствующих функциональных элементов предусматривает наличие электромагнитного поля в горизонтальном канале контролирующего модуля, где находится подконтрольная жидкость и где эта жидкость протекает. Такое поле — это посредник между подконтрольной жидкостью и резонансным контуром.

Резонансный контур является излучателем электромагнитного поля и при этом чувствительным элементом-приемником изменений этого поля, диктуемые подконтрольной жидкостью.

Поток жидкости имеет параметр — импеданс, который определяется, измеряется, и, далее, проводится анализ этого значения с помощью предлагаемого устройства.

Составные части этого параметра — это сопротивления: емкостное, активное и индуктивное.

Внешнее переменное электромагнитное поле индуцирует вихревые токи: проводимости, смещения, ионные. Эти токи искажают само поле и искажения фиксируются соленоидом. Резонансный же контур определяет подобные искажения как конденсатор, индуктор, резистор [3].

Соответствующие изменения резонансной частоты и амплитуды контура позволяют судить о составных и интегрированных значениях импеданса подконтрольной жидкости. Сравнение значений импеданса исследуемой жидкости со статистическими параметрами позволяет анализировать о значениях параметров подконтрольного вещества.

Поскольку через придание подконтрольной жидкости свойств магнитного сердечника, который сформирован составными частями контролирующего модуля, то такой параметр как напряженность электромагнитного поля позволяет сделать систему подконтрольной в такой мере, чтобы гарантировать достаточную точность измерений различных параметров жидкости.

Литература:

- Макрушин Р. Д. Комплексные системы активного онлайн контроля в режиме реального времени и технологические особенности их производства / Р. Д. Макрушин // Молодой ученый. — 2017. — № 48 (182). — С. 32–37.

- Birk U., Livshits D., Rabinovich R. Determination of attributes of liquid substances // 9316605.2016.JUSTIA Patents. (application: 11.07.2018).

- Birk U., Livshits D., Rabinovich R. Determination of attributes of liquid substances // 20130173180.2013.JUSTIA Patents. (application: 11.07.2018).