В данной статье проведено теоретическое исследование целесообразности применения аддитивных технологий для изготовления конкретной детали, изначально созданной с помощью литья. Описан процесс ее перепроектирования, произведен расчет себестоимости изготовления и дана экономическая оценка применимости 3D печати с учетом стоимости оборудования в сравнении с классическим изготовлением с помощью литья.

Ключевые слова: аддитивные технологии, SLM, вертолетная техника, топологическая оптимизация, экономическое обоснование, себестоимость АТ, снижение массы.

В настоящий момент перед многими компаниями по производству авиационной техники серьезно стоит вопрос внедрения аддитивных технологий. При этом далеко не каждое предприятие четко понимает возможную пользу от внедрения, особенно в экономическом плане. В данной статье рассмотрен конкретный пример узла вертолета на предмет возможностей АТ для его изготовления. Стоит отметить, что для полного раскрытия потенциала АТ зачастую применяют методы топологической оптимизации, что позволяет как уменьшить вес получаемого изделия при тех же прочностных характеристиках, так и уменьшить расход материала для изготовления детали, тем самым сокращая затраты на изготовление.

Также стоит отметить специфику производства вертолетной техники в России, которая в настоящий момент носит мелкосерийный, а порой и единичный характер. Лишь некоторые успешные модели могут считаться среднесерийными. Согласно статистике прошлых лет выпуск вертолетной техники в год варьировался от 200 до 250 единиц в год, при том, что в настоящее время производится номенклатура более чем из 15 вертолетов и их модификаций. Мощности же текущих предприятий позволят произвести в год до 300 единиц вертолетной техники. Данный факт позволяет судить о большом разнообразии выпускаемых вертолетов при не очень больших сериях. Кроме того, следует отметить возрастающую необходимость создания все более персонифицированных под определенные нужды заказчика машин. Данные обстоятельства безусловно благоприятно сказываются на возможности применения аддитивных технологий при создании вертолетной техники т. к. достаточно хорошо известно, что себестоимость деталей, изготовленных аддитивным методом, слабо зависит от величины партии.

Исследование предполагает комплексный подход к решаемой задаче, которая будет состоять из непосредственной оценки исходной детали на предмет оптимизации, перепроектирование с помощью инструментов топологической оптимизации и экономическую оценку применения аддитивных технологий для изготовления получившейся после оптимизации топологии детали.

Исходные данные

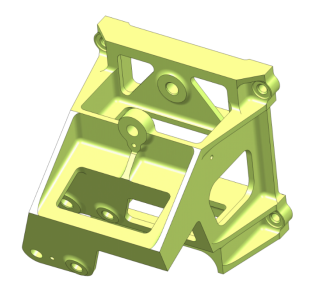

Исходная деталь для перепроектирования представляет собой кронштейн системы управления (см. Рисунок 1), изготовленный с помощью литья и дальнейшей механообработки посадочных мест под качалки и болты. Сложность формы кронштейна обусловлена обеспечением места под ход качалок с необходимыми зазорами, а также разнесенным в пространстве относительно друг друга положением качалок.

Рис. 1. Исходный кронштейн

Масса кронштейна составляет 617 г. Материал исходного кронштейна — алюминиевый литейный сплав АЛ9 по ОСТ 1 90021–92, который обладает механическими характеристиками, представленными в Таблице 1.

Таблица 1

Механические свойства АЛ9

|

Наименование параметра |

Условное обозначение |

Значение |

Единица измерения |

|

Предел прочности |

σв |

19 |

кгс/мм2 |

|

Предел текучести |

σ02 |

11 |

кгс/мм2 |

|

Плотность |

ρ |

2,66 |

г/см2 |

|

Предельная деформация |

δ |

4 % |

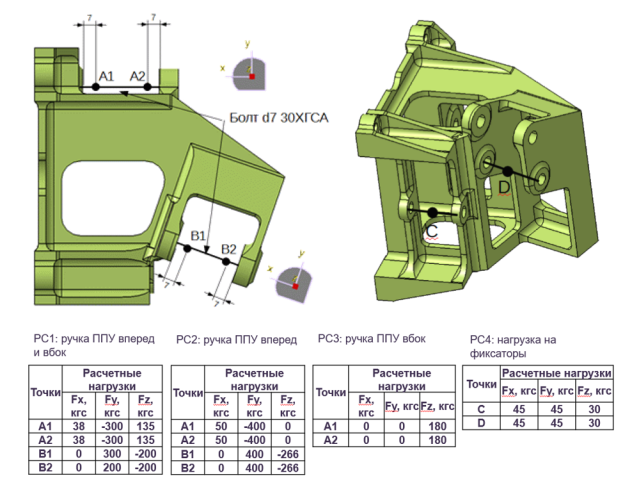

Кронштейн закреплен на четырех болтах и нагружен через вставленные в проушины болты. Основная нагрузка на кронштейн осуществляется за счет движения ручки продольно-поперечного управления (ППУ). В качестве расчетных случаев были выбраны нагрузки согласно пунктам авиационных правил 29.301, 29.303, 29.305, 29.397 «Эксплуатационные моменты и крутящие усилия от пилота». На Рисунке 2 представлены основные расчетные случаи со всеми необходимыми значениями нагрузок и их направлением. Кроме представленных в расчет были включены и нагрузки в обратном направлении. Также в значениях нагрузок были учтены все необходимые коэффициенты запаса. Всего для расчета использовано 8 случаев нагружения.

Рис. 2. Расчетные случаи нагружения

Кроме того, были сформулированы следующие требования для оптимизированного кронштейна:

- Кронштейн не должен подвергаться разрушению от заданных расчетных нагрузок.

- Для эксплуатационных нагрузок (в 2,25 раза меньше расчетных) кронштейн не должен иметь остаточных деформаций.

- Максимальные линейные перемещения для эксплуатационных нагрузок не должны превышать 1 мм.

- Кронштейн не должен иметь частот собственных колебаний, близких 5,08; 25,4; 50,8; 76,2 Гц.

- Необходимо сохранить пространство для размещения качалок и тяг.

Для оптимизированной детали была выбрана технология селективного лазерного сплавления SLM и в качестве используемого материала — алюминиевый сплав AlSi10Mg. Данный сплав имеет довольно широкое распространения для 3D печати, является аналогом материала исходной детали АЛ9 и даже немного превосходит его. Кроме того, для получаемых характеристик материала имеет значение выбор установки для аддитивной печати и режима работы. В данном примере была выбрана установка EOS M 290, с получаемыми в ней механическими характеристиками материала AlSi10Mg, представленными в Таблице 2.

Таблица 2

Механические свойства ALSi10Mg на оборудовании EOS

|

Наименование параметра |

Условное обозначение |

Значение |

Единица измерения |

|

Предел прочности |

σв |

33 |

кгс/мм2 |

|

Предел текучести |

σ02 |

21 |

кгс/мм2 |

|

Плотность |

ρ |

2,67 |

г/см2 |

|

Предельная деформация |

δ |

7,2 % |

Оптимизация

Процесс оптимизации кронштейна проводился в специализированной программе Altair Inspire. Выбор данного программного обеспечения не был обусловлен какими-либо серьезными преимуществами данного ПО для топологической оптимизации. Основными факторами выбора стали доступность, наличие всего необходимого функционала и относительная простота использования.

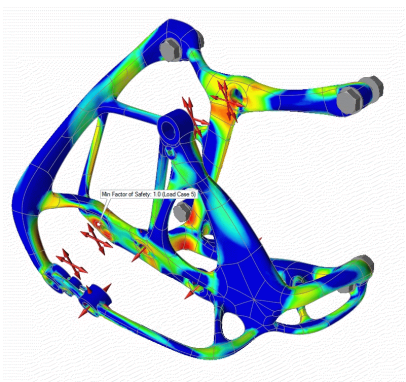

Оптимизации проводилась по критерию достижения максимальной жесткости при целевых параметрах массы. После проведения ряда итераций была получена геометрия, удовлетворяющая исходным требованиям по прочности, максимальным отклонениям и частотам собственных колебаний. Полученная геометрия детали, представляет собой пространственную раму из соединённых между собой изогнутых стержней (см. Рисунок 3).

Рис. 3. Оптимизированный кронштейн

Полученная картина напряжений (см. Рисунок 4) показывает успешное выполнение исходных требований по прочности. Неравномерное распределение напряжений обусловлено обеспечением необходимых требований по максимизации жёсткости конструкции.

Рис. 4. Распределение напряжений в детали

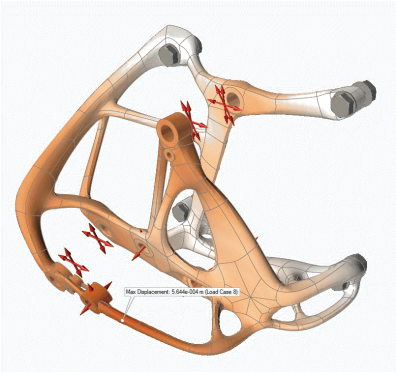

Максимальные линейные перемещения при этом не превышают 0,56 мм (см. Рисунок 5), что также удовлетворяет исходным требованиям.

Рис. 5. Максимальные перемещения при нагрузках

Основным результатом топологической оптимизации является снижение массы полученной детали. В данном случае удалось снизить массу на 51 %, которая в итоге составила 305 г. Снижение массы было обеспечено как использованием методов топологической оптимизации, так и использованием материала с ощутимо лучшими характеристиками чем исходный.

Расчет экономической целесообразности

Расчёт экономики для сравнения двух технологий производился с точки зрения оценки затрат. Для подобного расчета необходимо получить или рассчитать себестоимость изготовления детали методом АТ и литья, а также учесть стоимость станка 3D печати с одной стороны и стоимость оснастки для литья с другой стороны.

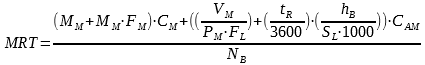

Для расчета себестоимости изготовления детали методом АТ была использована методика компании AMPower Insights. В соответствии с данной методикой расходы на деталь, изготовленную методом АТ можно разделить на следующие типы:

– Затраты на подготовку данных

– Затраты подготовки и загрузки машины

– Затраты во время работы машины

– Затраты на очистку машины

– Затраты на термообработку

– Затраты на удаление поддержек

– Затраты на дополнительную механообработку

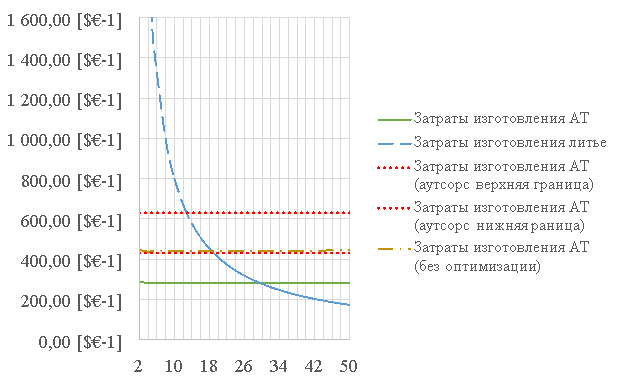

Необходимые параметры для расчета взяты из технических характеристик установки EOS M 290. Другую часть данных для расчета составляют полученные габариты и масса оптимизированного кронштейна. Кроме того, геометрия кронштейна и габариты камеры 250x250x325 позволили разместить в ней 2 кронштейна (см. Рисунок 6), что позволяет снизить себестоимость изготовления.

Рис. 6. Размещение деталей в габаритах камеры

Для расчета всех вышеприведенных затрат были использованы следующие формулы:

Расчет затрат на подготовку данных

![]()

Расчет затрат на подготовку и загрузку машины

![]()

Расчет затрат во время работы машины

Затраты на очистку машины и детали

![]()

Затраты на удаление поддержек

Итоговую стоимость можно определить как сумму всех затрат:

![]()

Необходимые значения для расчета затрат приведены в Таблице 3

Таблица 3

Данные для расчета себестоимости АТ

|

Наименование параметра |

Условное обозначение |

Значение |

Единица измерения |

|

Параметры установки |

|||

|

Время для подготовки машины |

tM |

2 |

ч |

|

Время нанесения нового слоя порошка |

tR |

10 |

сек |

|

Время очистки машины |

tU |

2 |

ч |

|

Общая высота заполнения камеры (габарит детали по высоте) |

hB |

117 |

мм |

|

Толщина слоя |

SL |

90 |

нм |

|

Скорость построения |

PM |

27.8 |

см³/ч |

|

Коэффициент использования лазера |

FL |

1 |

|

|

Коэффициент материальных потерь |

FM |

5 % |

|

|

Потребление энергии |

5.5 |

кВт |

|

|

Параметры детали |

|||

|

Объем одной детали |

V |

114.13 |

см³ |

|

Объем деталей и поддержек в камере |

VM |

251.09 |

см³ |

|

Масса одной детали |

M |

0.305 |

кг |

|

Масса деталей и поддержек в камере |

MM |

0.671 |

кг |

|

Габарит по X |

X |

136 |

мм |

|

Габарит по Y |

Y |

163 |

мм |

|

Габарит по Z |

Z |

117 |

мм |

|

Количество деталей за одну загрузку |

NB |

2 |

шт |

|

Общее количество деталей |

NT |

30 |

шт |

|

Расходы на материалы иэнергию |

|||

|

Стоимость материалов (AlSi10Mg) |

CM |

300 |

€/кг |

|

Машинно-часовой тариф включая потребление энергии и расходные материалы |

CAM |

4.4 |

€/ч |

|

Прочие |

|||

|

Стоимость труда |

CL |

5 |

€/ч |

|

Время для подготовки данных |

tD |

2 |

ч |

|

Время очистки готового изделия |

tB |

1 |

ч |

|

Время на удаление поддержек |

tP |

0.2 |

ч |

|

Стоимость термообработки на деталь |

CH |

10 |

€ |

|

Стоимость механообработки одной детали |

CC |

15 |

€ |

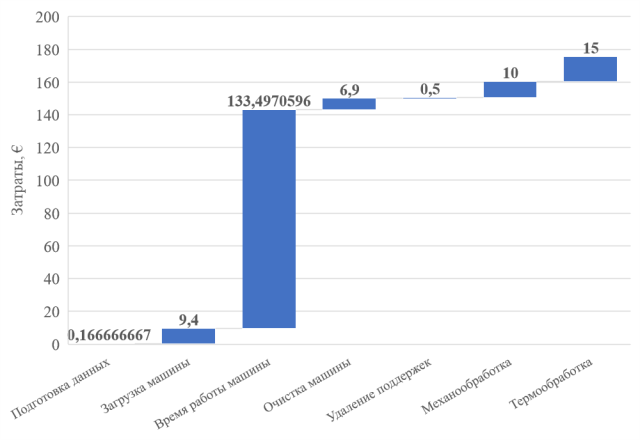

Итоговая стоимость изготовления детали методом АТ для партии из 30 единиц составила около 175,5 € (см. Рисунок 7). При этом себестоимость изготовления исходной детали литьем составляет около 15 €. Соответственно, себестоимость изготовления детали методом АТ на порядок выше и требуется проведение дальнейшей оценки с учетом затрат на оборудование в случае применения АТ и затрат на изготовление оснастки в случае литья.

Рис. 7. Распределение затрат на изготовление детали методом АТ

Ввиду отсутствия машин аддитивного производства металлических деталей в холдинге Вертолеты России необходимо принять ряд гипотез по работе установки. Стоит понимать, что установка имеет возможность изготавливать широкую номенклатуру изделий и, поэтому, следует учитывать при расчёте некоторую предполагаемую загрузку станка. По опыту предприятий, имеющих в распоряжении установки для 3D печати металлами, а особенно по опыту компаний западных стран, установка становится прибыльной только при максимальной нагрузке, в идеале работая 24 часа в сутки 7 дней в неделю. На текущей стадии технологического развития технологии 3D печати в холдинге спрогнозировать загрузку станка довольно проблематично, поэтому примем ее равной 50 %. За расчетный период возьмем 10 лет как стандартный период амортизации оборудования. Необходимые капитальные затраты для установки EOS M 290 представлены в Таблице 4.

Таблица 4

Капитальные затраты на станок EOSM 290

|

Капитальные затраты |

Величина |

|

Базовая версия станка EOS M 290 |

480 000 € |

|

Необходимая периферия для смены порошка, очистки машины и изделия, удаления поддержек |

100 000 € |

|

ИТОГО |

580 000 € |

С учетом предполагаемой нагрузки в 50 % и расчетного периода в 10 лет возможно распределить стоимость станка на весь период, что в итоге составит 13.2 € за час работы приобретенного оборудования. Время использования машины для изготовления каждой детали можно рассчитать, как сумму времени загрузки, времени изготовления и времени очистки машины, деленную на количество деталей в одной партии. Время изготовления в свою очередь возможно рассчитать по следующей формуле:

![]()

В данном случае получим время изготовления 2-х деталей за один цикл равное 12,64 часа. Суммарное время составит соответственно 16,64 часа, т. е. 8,32 часа на одну деталь. Таким образом, распределенные затраты на машину для аддитивного производства добавят к каждой детали еще по 110,2 €, тем самым получая итоговую себестоимость в 285,8 € за единицу.

Для итоговой оценки себестоимости литья была взята стоимость изготовления металлической оснастки (кокиль), которая составила около 7850 € за единицу. Соответственно в случае с литьем проявляется эффект масштаба и себестоимость оснастки распределяется по всей партии изготовленных деталей. Составив график расходов на изготовление детали методом литья и АТ (см. Рисунок 8) можно наблюдать, что экономически сопоставимы по себестоимости две технологии становятся при партиях около 30 единиц для данного примера. При меньшем объеме АТ становятся ощутимо выгоднее, а при больших же партиях стоит обратить внимание на серийное изготовление методом литья.

Рис. 8. Сравнительная диаграмма затрат АТ и литья

Для сравнения на графике также представлены расчеты стоимость изготовления детали с таким же объемом и материалом у сторонних организаций, занимающихся 3D печатью. Колебания цены значительны и располагаются в диапазоне от 430 € до 630 € за единицу при изготовлении партии из 2-х единиц. Также для наглядности была представлена информация о стоимости изготовления исходной детали без оптимизации, но изготовленную также с помощью АТ, стоимость которой составила 440 €, что более чем в полтора раза выше, чем у оптимизированной детали.

Однако следует обратить внимание также еще на один экономический эффект, который достигнут в этом примере неявно. В данном случае это снижение массы на 312 грамм, что имеет свою отдачу в виде увеличения полезной нагрузки летательного аппарата. Некоторые оценки стоимости от экономии веса можно увидеть в Таблице 5.

Таблица 5

Стоимость экономии по отраслям

|

Область |

Стоимость экономии веса, $/кг |

|

F1 спортивные гонки |

Более чем 120000 |

|

Космическая индустрия |

25000 |

|

Авиация |

1200–13000 |

|

Автомобилестроение |

20–600 |

|

Грузовики, экскаваторы и др. |

1,3–12,7 |

|

Заводское оборудование |

0–6 |

Источник: J’son & Partners Consulting по материалам Economist.com

Но напрямую учесть фактор экономии на снижении массы в данном расчете проблематично т. к. экономия отражается у эксплуатанта вертолетной техники, а не изготовителя. Благоприятный же экономический эффект для производителя вертолетной техники может быть достигнут за счет усиления конкурентной позиции ввиду лучших характеристик изделия, что может сказаться благоприятно на объеме продаж и их маржинальности. Оценка такого влияния может быть отдельной серьезной и весьма интересной темой для исследований, что позволит найти определить некоторые эмпирические коэффициенты, позволяющие дать лучший прогноз для экономически обоснованного числа серии изготовления деталей.

Выводы

- Полученный в данном примере диапазон экономической целесообразности применения АТ указывает на возможность применения технологии для штучного и мелкосерийного производства, что может соответствовать текущим реалиям по выпуску определенных изделий ВТ, но, тем не менее, требует уточнения для каждого конкретного изделия.

- Как видно из расчетов, топологическая оптимизация гармонично дополнила АТ благодаря ощутимому снижению себестоимости производства. Стоит заметить, что при этом АТ обеспечивает возможность применения топологической оптимизации.

- Для успешного внедрения АТ на предприятии необходимо четкое понимание возможной загрузки оборудования т. к. без этого невозможно дать реальную оценку выгод от АТ.

Литература:

- В. А. Кудряшов, А. А. Лапышев, Создание аддитивных технологий с учетом усталостного поведения материала в авиационном инжиниринге / Известия Самарского научного центра Российской академии наук, т.20, № 4(3), 2018г.

- EOS, характеристики материала AlSi10Mg на оборудовании EOS, URL: https://cdn0.scrvt.com/eos/8b10a79e70834745/8101b7ed6758/AlSi10Mg_9011–0024_M400_Material_data_sheet_Flexline_03–18_en.pdf

- А. М. Бутов, Рынок Вертолетов Гражданского назначения, 2019 г.

- Wycisk, Eric & Munsch, Maximilian & Schmidt-Lehr, Matthias. (2017). Ampower Insights: Additive Manufacturing — Make or Buy?. 10.13140/RG.2.2.16262.68168.

- Рынок 3D печати в России и мире (Аддитивное Производство, АП / Additive Manufacturing, АМ), 2018, URL: http://json.tv/ict_telecom_analytics_view/rynok-3d-pechati-v-rossii-i-mire-additivnoe-proizvodstvo-ap-additive-manufacturing-am-2018-g-20190117060056