Повышение надежности магистральных трубопроводов невозможно без широкого внедрения современных методов и средств технической диагностики. Своевременная диагностика способствует раннему выявлению и устранению дефектов, позволяет определить оптимальные сроки вывода трубопровода в ремонт и вид ремонта, сократить трудовые затраты и время, необходимые для выполнения ремонтных работ.

Развитие методов и технических средств диагностики позволяют перейти от планирования капитального ремонта и приоритетного ремонтно-технического обслуживания к созданию программ гарантированного продления срока службы объектов трубопроводного транспорта.

За последние годы существенно изменился характер ремонтных работ. Развитие средств диагностики трубопроводов, особенно внутритрубной дефектоскопии, создание комплекса машин, позволяющих качественно проводить работы по переизоляции трубопроводов, различных типов ремонтных муфт, способствовали переходу от сплошного ремонта к выборочному, а также позволили проводить ремонт трубопроводов без остановки транспорта продукта.

Наиболее перспективными способами капитального ремонта трубопроводов являются сплошная переизоляция и выборочная. Различие в способах переизоляции газопроводов и нефтепроводов является то, что в целях обеспечения безопасности перед производством работ газопровод полностью освобождают от газа, а на нефтепроводах переизоляцию осуществляют без прекращения перекачки нефти. При этом рабочее давление понижают до 2,0-2,5 МПа и соблюдают весьма жесткие условия - сохранять неизменным высотное положение трубопровода во время проведения работ и после засыпки переизолированного трубопровода.

Общими для газопроводов и нефтепроводов являются способы вскрытия трубопровода, удаление старого изоляционного покрытия, подготовка поверхности трубопровода под нанесение новой изоляции, нанесение нового изоляционного покрытия, засыпка траншеи, рекультивация земель.

Известные к настоящему времени технологии ремонта трубопроводов, связанные с их полной или частичной переизоляцией, имеют достаточно ограниченную область применения. В основном традиционно применяемые технологические решения распространяются на участки трассы, где местность имеет спокойный рельеф и на ней отсутствует заболоченность или обводненность.

Для ремонта до сих пор применяют традиционную технику и технологию. Снятие старого антикоррозионного покрытия и подготовка поверхности для нанесения нового с использованием дорогостоящего и энергоемкого импортного оборудования определяют, в конечном счете, высокую стоимость ремонтных работ при низком качестве их выполнения.

В связи с этим назрела необходимость повышения степени индустриализации ремонтных работ и создания современных отечественных технологий, машин и механизмов.

На основе анализа и практики производства ремонтных работ считаем, что перспективным является создание мобильных ремонтных баз - МРБ.

Основное назначение МРБ - проведение ремонтных работ по переизоляции ЛЧМГ с частичной или полной заменой труб в трассовых условиях в различных природно-климатических условиях (рис.1). Кроме того, они могут применяться для восстановления труб, бывших в эксплуатации; ремонта поврежденных участков трубопровода и других ремонтных работ, необходимость в проведении которых возникает при эксплуатации газопроводов.

Оптимальная зона обслуживания такими базами зависит от конкретных расстояний между линейными кранами и составляет 20÷30 км.

Предполагается выпускать МРБ, укомплектованные оборудованием трех типоразмеров: 1 - для труб диаметром 300-500 мм; 2 - для труб диаметром 700-1000 мм и 3 - для труб диаметром 1200-1400 мм.

Каждый типоразмер МРБ может быть укомплектован оборудованием для нанесения различных видов изоляционного покрытия, в том числе полимерно-битумного, на основе полиуретанов и рулонного.

Все оборудование изготавливается в блочном исполнении и доставляется к месту работы на автомобильном транспорте повышенной проходимости.

Рис. 1. Достоинства и условия наиболее целесообразного применения МРБ

Монтаж оборудования не требует специальной подготовки, рабочей площадки, кроме планировочных работ. МРБ состоит из следующих блоков:

- очистки поверхности труб от старого изоляционного покрытия;

- отбраковки труб, обработки фасок и подготовки поверхности труб к нанесению нового изоляционного покрытия;

- нанесения нового изоляционного покрытия';

- диагностики и контроля качества работ;

- накопления изолированных труб для дальнейшей их вывозки на место работ;

- вспомогательного оборудования (устройства и механизмы для ремонта локальных мест повреждения изоляции, для изоляции сварных стыков, ремонта тела трубы, ликвидации свищей и др.);

- блока жизнеобеспечения работы всей МРБ.

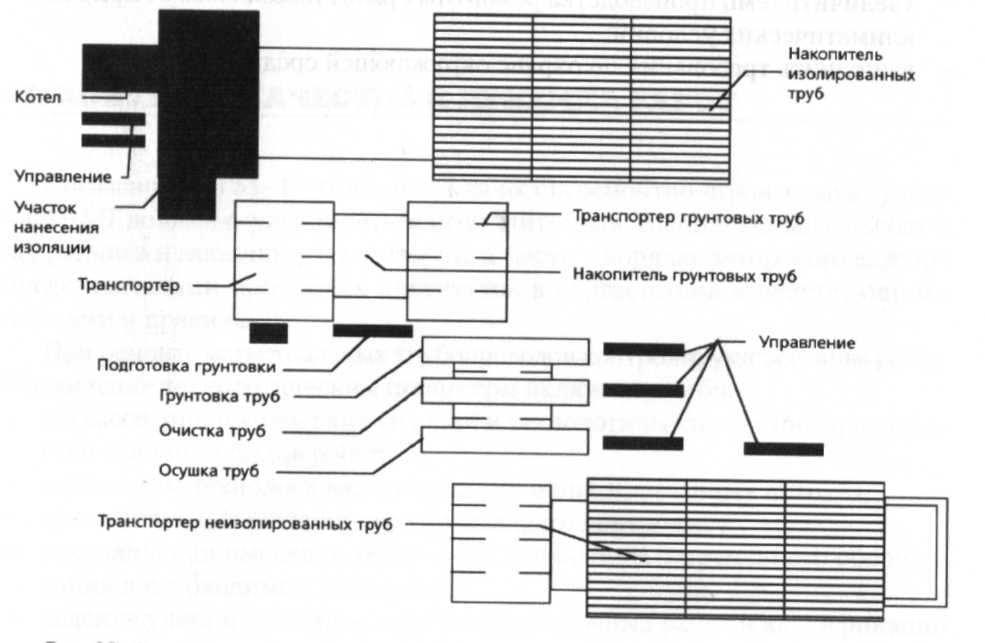

Мобильная ремонтная база (рис. 2) состоит из транспортируемых блоков, размещенных в специальных контейнерах. Для перевозки блоков используют стандартные полуприцепы грузоподъемностью 10 т. Для размещения МРБ необходима спланированная площадка размером 50×20 м.

Рис. 2. Технологическая схема восстановления труб на мобильной ремонтной базе

Для работы оборудования необходимо электрическое питание от трехфазной сети переменного тока напряжением 380 В, частотой 50 Гц, суммарной мощностью 200 кВт.

МРБ состоит из шести основных участков:

- накопления неизолированных труб;

- подготовки труб для нанесения новой изоляции;

- накопления праймированных труб;

- подготовки изоляционного материала;

- нанесения изоляционного покрытия;

- накопления изолированных труб.

Перемещение труб производится транспортерами. Для перекладки труб предусмотрены соответствующие перегружатели. Участки праймирования и нанесения изоляционного покрытия укрыты легким навесом для защиты от атмосферных осадков.

Предполагаемая производительность МРБ в течение одной рабочей смены (10 ч) составляет:

- для труб диаметром 300-500 мм - 1 000 п.м;

- для труб диаметром 700-1000 мм - 700 п.м;

- для труб диаметром 1200-1400 мм - 600 п.м.

Применение МРБ позволит:

- повысить степень индустриализации ремонтных работ за счет комплексного выполнения технологических операций в базовых условиях;

- осуществить инструментальный контроль качества операций по очистке, подготовке поверхности и изоляции труб;

- увеличить темп производства ремонтных работ независимо от природно-климатических условий;

- выполнить требования по охране окружающей среды.

- Литература:

Березин В.Л., Ращепкин К.Е., Телегин Л.Г., Зиневич A.M., Халлыев Н.Х. Капитальный ремонт магистральных трубопроводов. М.: Недра, 1978.

Халлыев Н.Х. Ремонт линейной части магистральный газонефтепроводов: Методическое пособие: М.: ИРЦ «Газпром», 2001.

Березин В.Л., Иванцова С.Т., Бобков A.A., Захаров Д.Б., Халлыев Н.Х. Пособие по расчету технологических параметров ремонтно-строительных потоков. М.: РГУ нефти и газа, 1999.