В статье рассмотрена топологическая оптимизация рычага по массе в программном комплексе ANSYS.

Ключевые слова: топологическая оптимизация, снижение массы, аддитивное производство, ANSYS Mechanical.

Порой перед проектировщиками стоят следующие задачи:

1) улучшить существующую конструкцию путем использования принципиально новых идей;

2) спроектировать принципиально новую деталь, которую необходимо вместить в ограниченное пространство, сделать легкой и долговечной, а у специалиста есть лишь общее представление о том, как данная деталь должна выглядеть.

Довольно часто детали проектируются путем улучшения уже существующих. В таком случае размеры и прочие исходные данные можно использовать в качестве параметров и провести параметрическую оптимизацию. Но есть альтернативный подход, который не основывается на предыдущих разработках, заключающийся в том, чтобы просто начать с массива материала и позволить алгоритму оптимизации определить, как форму, так и размеры проектируемого объекта. Такой способ известен как топологическая оптимизация (Т.О.).

Задача топологической оптимизации в классической постановке — нахождение оптимального с точки зрения жесткости распределения материала в заданной области при заданных нагрузках.

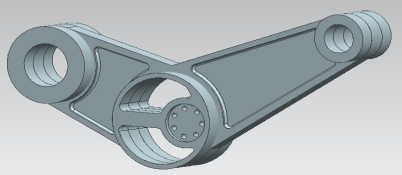

Исходная конструкция — твердотельная модель, созданная в CAD системе NX (рис. 1).

Рис. 1. Исходная конструкция

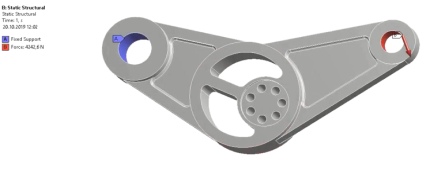

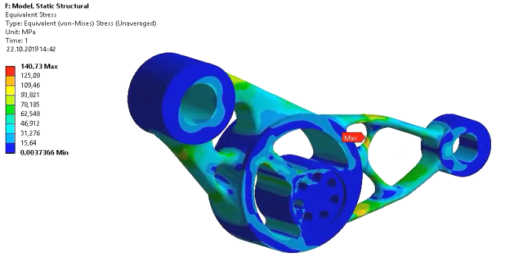

Выполним статический расчет в модуле Static Structural: зададим материал -Structural Steel, создадим сетку, установим граничные условия (ГУ): Fixed Support (жесткая заделка), Force (Сила) по компонентам x и z по 3000 Н каждая. Расчетная модель представлена на рис. 2. Определим работоспособность конструкции, как не превышение предела текучести. Распределение эквивалентных напряжений представлено ниже (рис. 3). Масса конструкции составляет 3,2564 кг.

Рис. 2. Расчетная модель

Рис. 3. Распределение эквивалентных напряжений

Теперь приступим непосредственно к оптимизации. Отредактируем исходную конструкцию так, чтобы она была более подходящей к ТО. Удалим углубления, которые служат той же цели, которую мы и преследуем — снижение массы, чтобы дать больше «свободы» решателю.

Добавим модуль Topology Optimization, вновь зададим такие же материал, параметры сетки и ГУ на новую модель конструкции. Масса полученной конструкции составляет 3,6647 кг.

Topology Optimization включает в себя следующие пункты:

- Analysis Settings (параметры анализа) — здесь представлены привычные настройки, касающиеся сходимости решения задачи ТО, максимальное количество итераций и т. д.

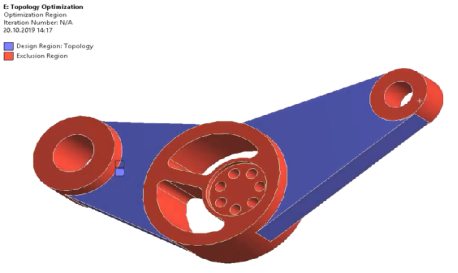

- Optimization Region (область оптимизации) — задание областей, попадающих под оптимизацию, и областей, которых оптимизация не должна коснуться. Будем считать все тело за область проектирования, но внутри этой области определим тела, которые не будут подвержены оптимизации. По умолчанию исключениями являются те геометрические объекты, к котором приложены ГУ. Поменяем исключения Exclusion Region с Boundary Condition на Geometry Selection и вручную выберем те тела, которые оптимизировать не нужно (рис. 4).

Рис. 4. Optimization Region

- Objective (целевая функция) — по умолчанию стоит Compliance → Minimize (снижение податливости — максимизация жесткости). Можно добавить дополнительные целевые функции (Mass, Volume). Оставим по умолчанию.

- Response Constraint (ГУ) — по умолчанию стоит Mass — некий процент массы, который должен остаться в оптимизированной конструкции. Кроме того, есть варианты Volume, Global Von-Mises Stress, Local Von-Mises Stress, Displacement, Reaction Force, Natural Frequency. Также здесь можно задать производственные ограничения, например, чтобы конструкция была симметричной, или чтобы представляла собой некоторое сечение, вытягиваемое в заданном направлении и др. Это применяется для приспосабливания результата к тому, или иному способу производства. Воспользуемся ограничением по массе, равным 40 %.

Выполним решение задачи ТО. В процессе решения в режиме реального времени можно видеть номер итерации, график сходимости, а также в ветке Solution Information объект — Topology Density Tracker, показывающий обсчитываемую конструкцию. В результате решения задачи получен график (рис. 5), построенный в единицах псевдоплотности — величина, отвечающая за наличие/отсутствие материала в расчетной области; находится в диапазоне от 0 до 1, где 0 — полное отсутствие материала, 1 — место, где материал быть обязан. Все, что между 0 и 1 — эффект, касающийся решения задачи, который желательно устремить к минимуму. График выполнен в 3 областях псевдоплотностей, имеющих свои цвета и подписи. Программный комплекс рекомендует следующее выполнение:

- Remove (красный цвет) — значения псевдоплотностей от 0 до 0,4; тот материал, который крайне рекомендуется удалить;

- Marginal (бежевый цвет) значения псевдоплотностей от 0 до 0,4 до 0,6; материал, который можно как удалить, так и оставить;

- Keep (серый цвет) — значения псевдоплотностей от 0.6 до 1,0; тот материал, который необходимо оставить.

Рис. 5. График псевдоплотостей

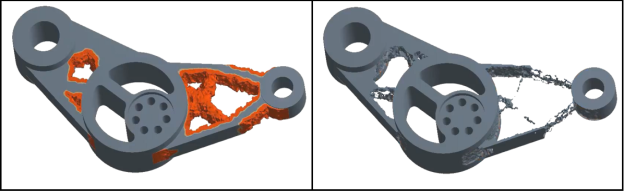

Экстремальные варианты оптимизированной конструкции можно оценить с помощью инструмента Topology Density, передвигая ползунок Retained Threshold, показывающий какую часть материала удаляем, в крайние положения (0,01 — слева; 0,99 — справа) (рис. 6).

Рис. 6. Экстремальные варианты оптимизированной конструкции

Выберем вариант, предложенный по умолчанию (Retained Threshold -0,5), показанный на рис. 5. Данную конструкцию необходимо отредактировать для проведения верификационного расчета. Для этого правой нажимаем правой кнопкой по пункту Results модуля Topology Optimization в схематике проекта и выбираем Transfer to Design Validation System. Появится копия предварительного расчета, но с геометрией, взятой из результата ТО. Выполняем редактирование в SpaceClaim. Исправляем грубые ошибки STL геометрии командой Auto Fix. Более мелкие ошибки исправляем инструментом Shrinkwrap, «накрывающим» STL геометрию новым слоем STL сетки. Улучшаем гладкость объекта с помощью двух операций: Smooth (сглаживающей) и Reduce (существенно уменьшающей количество фасеток на STL геометрии при сохранении ее формы). Несколько раз повторим комбинацию трех последних команд для получения удовлетворительной гладкости. Создадим Solid модель из STL.

Выполним верификационный расчет в Static Structural: задаем те же материал и ГУ, при создании сетки используем метод Patch Independent, чтобы не учитывались поверхностные грани. Пороговое значение игнорируемых особенностей должно быть меньше, чем предполагаемые размеры элементов. Картина эквивалентных напряжений представлена ниже (рис.7).

Рис. 7. Распределение эквивалентных напряжений

По результатам видно, что полученная конструкция потеряла в прочности, но в не в том месте, что при первом расчете, вероятно, звено несколько истончилось. Тем не менее, максимальные напряжения гораздо меньше предела текучести, и, по данным правилам, конструкция вполне работоспособна. Масса конструкции составляет 2,8697 кг. При этом, полученную конструкцию можно производить преимущественно с помощью 3D принтеров. Улучшим конструкцию и сделаем возможным ее производство более классическим способом.

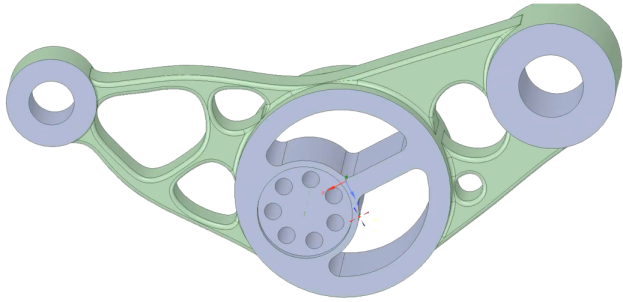

Продолжим редактировать модель в SpaceClaim с помощью инструментов Skin Surface (позволяет покрывать STL геометрию поверхностями при замыкании которых образуется Solid) и Extract Curves (позволяет извлекать кривые из STL геометрии). В данном случае задача поставлена так, что она является, по сути, плоской, не смотря на отсутствие соответствующего граничного условия, геометрия получилась практически симметричной относительно плоскости XZ. В результате редактирования получена новая модель (рис. 8).

Рис. 8. Окончательная модель

Проведем ее верификацию. При построении сетки метод Patch Independent больше не нужен, т. к. количество поверхностей не настолько большое. Распределение эквивалентных напряжений представлено ниже (рис. 9). Масса конструкции составляет 2,9548 кг.

Рис. 9. Распределение эквивалентных напряжений

Анализируя результаты расчета, конструкция легче исходной, но максимальные напряжения больше. Стоит отметить, что что максимальные напряжения действуют в том же месте, что и в исходной модели. Тем не менее, хоть напряжения больше, но они по-прежнему много меньше, чем предел текучести.

Вывод: в результате выполнения топологической оптимизации были получены два различных варианта, обладающие массами 2,8697 кг и 2,9548 кг, при максимальных эквивалентных напряжениях 140,73 МПа и117,52 МПа соответственно. Масса и эквивалентные напряжения исходной конструкции равны 3,6647 кг и79,87 МПа соответственно. Таким образом, получены два работоспособных варианта с уменьшенной массой, однако, последний вариант предпочтительнее из-за возможности производства более классическими способами.

Литература:

- 3D Today. Топологическая оптимизация в ANSYS. [Электронный ресурс]. — Режим доступа: /https://3dtoday.ru/blogs/dagov/topological-optimization-in-ansys/ (дата обращения 22.10.2019г.)