Предлагаемая статья содержит в себе информацию о наработке применяемого режущего инструмента до отказа. Также затрагивается вопрос о критерии выбора необходимых параметров режущего инструмента. Описывается выбор режима работы режущего инструмента и условий резания.

Ключевые слова: наработка, ресурс, стойкость, скорость резания, режущий инструмент.

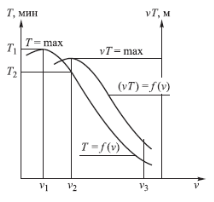

В данной работе приведено понятие «эксплуатационный ресурс», другими словами, срок службы режущего инструмента, характеризующий наработку до момента выхода режущего инструмента из строя, с учетом того, что восстанавливаемость является неотъемлемой частью технического ресурса. Время работы до отказа может быть оценено различными показателями. Наиболее часто в металлорезании используется такой показатель, как период стойкости Т. Стойкость Т — время работы инструмента до тех пор, пока износ инструмента не достигнет установленного критерия затупления. Рекомендуемые значения критерия затупления и стойкости для этих условий приведены в нормативных документах [1]. Значения стойкости выражаются в минутах машинного времени. Наработка характеризуется не временем, а количеством определенной работы, выполненной за период стойкости. К таким работам относятся длина пути резания, количество обработанных заготовок и т. д. Рассмотрим показатели оценки ресурса инструмента. Следует отметить, что зависимости стойкости от скорости резания Т= f(v) в широком диапазоне скоростей резания имеют вид экстремальных кривых с максимумом в области низких скоростей резания (Рисунок 1). Формирование максимума на кривых стойкости обусловлено тем, что в процессе работы на заданных скоростях образуются наросты на режущем лезвии. Скорости резания, где на кривых Т= f(v) есть максимум, являются наиболее оптимальными, рекомендуются и применяются при обработке инструментами с ограниченными скоростями резания в силу технологических показателей и эксплуатационных требований.

Рис. 1. Графики зависимостей

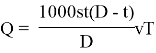

Показатели эффективности характеризуются зависимостями, которые включают vT (произведение скорости на стойкость). Например, объем металла Q, удаляемый с заготовки при точении, можно рассчитать по формуле:

где s — подача; t — глубина; D — диаметр заготовки; v — скорость резания; T — стойкость инструмента.

По следующим формулам можно рассчитать соответственно площадь обрабатываемой поверхности А, объем Q или массу металла mp, удаленного с заготовки, общую условную длину отверстия L, обработанного осевыми инструментами:

А = 0,001vTs; Q = 10–6vTst; mp = 10–6ρ vTst; ![]()

где ρ — плотность обрабатываемого металла.

Формула L = vT рассчитывает длину пути, пройденного режущим лезвием при относительном движении с заготовкой, следовательно, поэтому пройденный инструментом путь является наиболее информативным показателем и точной характеристикой работы инструмента по сравнению со временем его работы.

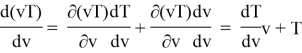

Зависимость между временем работы истойкостью. На рисунке 1 изображена экстремальная зависимость наработки от скорости резания vТ= f(v). Скорость резания v2, определяющая максимальное время работы за период стойкости, не совпадает со скоростью резания v1, обеспечивающей максимальную стойкость. Дифференцирование в частных производных показывает, что экстремумы кривых стойкости Т= f1(v) и наработки vТ= f2(v) не совпадают. Если дифференцировать функцию vТ= f2(v) по v, учитывая, что Т= f1(v), то получим

Экстремум функции vТ= f2(v) достигается при скорости v2, когда производная равна нулю:

![]() , следовательно,

, следовательно, ![]()

Функция Т= f1(v) при скорости v2 будет иметь отрицательную производную, максимальная стойкость будет получена при меньшей скорости резания v1. Для достижения максимальной эффективности этого инструмента значительно выгоднее работать с более высокими скоростями по сравнению с теми, которые обеспечивают максимальную стойкость по времени его работы.

Выбор условий резания. Выбор режима резания будет зависеть от нескольких факторов: вид производства (единичный, серийный, массовый); критерий оптимизации условий резки (производительность, расход инструмента, его надежность); тип оборудования (станки с ЧПУ, универсальные и агрегатные станки); степень автоматизации смены и переточки инструмента.

Все факторы, которые влияют на выбор режима резания, определяют степень интенсивности режимов. В первом приближении эту интенсивность можно интерпретировать следующим образом, умеренные режимы (самые низкие), нормальные (средние), форсированные (повышенные).

Умеренные режимы резания в интервале (v > v2) обычно характеризуют максимумы зависимостей стойкости и времени работы от скорости резания. Данные режимы используются при необходимости достижения максимальной наработки и надежности, наименьшего расхода и затрат, когда операция при работе этим инструментом не лимитирующая. На таких режимах работают агрегатные станки автоматических линий в массовом производстве.

Нормальные режимы резания (в диапазоне v2 — v3) применяются в единичном и серийном производствах, при работе на универсальных станках.

Форсированные режимы резания (v > v3) используются, когда операция ограничивает производительность, при работе на дорогостоящем автоматизированном оборудовании с автоматической заменой изношенного инструмента, с использованием высококачественного инструмента и т. д.

Изучение зависимостей стойкости. Широкое применение автоматизированного производства затронуло вопрос о выборе режимов резания с учетом надежности инструмента и необходимости использования периода стойкости или установленной наработки, характеризующие параметр, в течение которого инструмент не откажет с вероятностью γ.

При нормативной стойкости γ-процентный период стойкости инструмента рассчитывается по формуле Tγ = Tнорм(1 + Uγvar), где Uγ — квантиль нормального распределения, характеризующий данный уровень вероятности γ. Если скорость резания выбирается по нормативам, то следует работать с пониженной скоростью vγ = vнормkγ, где kγ = (Tγ / Tнорм)m. Полученные значения помогают выбрать наиболее оптимальные режимы резания с учетом требуемой надежности работы. Диапазон умеренных режимов резания с возможностью получения «выпуклостей» на кривых зависимостей Т= f(v) применяется часто и считается, что чем выше скорость резания, тем больше производительность, но ниже стойкость и больше расход. Используются два критерия для установления правильности выбранного режима работы: для черновой обработки — соответствие получаемых на данном режиме нормы выработки и допустимого расхода инструмента; для чистовой и отделочной обработки — точность и качество обработанной поверхности.

Нормы выработки (сменная выработка) рассчитывается по формулам:

![]()

![]()

![]()

где Nсм — сменная выработка; Тсм — продолжительность смены; tшт — штучное время на операцию; t0 — основное машинное время; ∑tв — сумма вспомогательных времен на операцию; l0 — длина обрабатываемой поверхности.

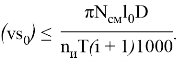

Для получения требуемой нормы выработки и без превышения сменного расхода инструмента nи операция должна выполняться на режимах, соответствующих зависимости:

Когда норма сменной выработки не устанавливается, режим резания необходимо выбирать по существующим нормативам, что дает возможность получить минимальную себестоимость технологической операции.

Заключение. Входе проделанной работы получено, что показатель наработки vТ входит в расчетные зависимости других видов обработки инструментов. Дифференцированием зависимости наработки от скорости резания vТ= f(v) выявлено, что экстремумы кривых стойкости и наработки не совпадают. Это свидетельствует о том, что существуют различные интервалы скоростей: умеренные, нормальные, форсированные. Каждый из данных видов режимов используется в своей области применения, имеют свои граничные условия.

Литература:

- Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с ЧПУ. Нормативы режимов резания. М.: Экономика, 1990.473с.

- Грановский Г. И. Резание металлов. М.: Высшая школа,1985.304с.

- Таймингс Т. Режущий инструмент. Москва, Додэка XXI Год, 2008. 336 с.

- Полетика М. Ф. Контактные нагрузки на режущих поверхностях инструмента. Москва, Машгиз, 1969. 410 с.