В статье авторы описывают проблемы и перспективы переработки токсичных отходов сернокислотного производства.

Ключевые слова: серная кислота, шлам, товарный селен, ртуть, экологически чистое производство.

В настоящее время проблема истощения природных ресурсов и, как следствие, необходимость вовлечения в производство бедного и некондиционного сырья, является актуальной в производстве металлов. При снижении содержания основного металла в перерабатываемом сырье соответственно концентрируются сопутствующие ему компоненты, поэтому попутное получение ценных элементов практически всегда дешевле извлечения их из монометаллического сырья.

Экологически чистые производства, приходящие на смену существующим, призваны решать поставленные задачи комплексной переработки сырья с минимальным воздействием на окружающую среду. Для производства цветных металлов это, свести к минимуму образующиеся отходы и выбросы загрязняющих веществ в атмосферный воздух, при этом постараться чтобы эти решения были не только безубыточными, но и прибыльными.

В связи с расширением применения селена в наукоемких областях промышленности, спрос на него значительно увеличился. Производство селена в Евразийском Экономическом Союзе, являющемся одним из мировых лидеров по выпуску первичного селена, базируется на переработке сульфидного полиметаллического сырья.

Необходимость увеличения производства селена, ликвидации каналов потерь и сокращения безвозвратного техногенного рассеяния в рамках существующих технологий комплексной переработки сырья обусловливает актуальность разработки научно обоснованной технологии селективного извлечения селена, соответствующей современным требованиям экологической безопасности и технико-экономической эффективности. [1]

Различным аспектам химии и металлургической переработки селенсодержащего сырья посвящены исследования известных отечественных и зарубежных ученых, среди которых следует выделить работы Д. М. Чижикова, В. П. Счастливого, A. A. Кудрявцева, Т. Н. Грейвер, A. M. Беленького, И. Г. Зайцевой, JI. A. Сошниковой, С. С. Набойченко, С. А. Мастюгина, А. Г. Касикова, однако значительный круг вопросов, связанный с извлечением селена из многокомпонентных растворов остается недостаточно изученным.

На рынке ртути ситуация несколько иная, в связи с подписанием многими странами Конвенции Минамата, согласно которой к 2020 году должны быть запрещены производство, экспорт и импорт целого спектра ртутьсодержащих продуктов, ожидается значительное снижение объемов потребления ртути. Но все же спрос пока сохраняется от производителей винилхлорида, люминесцентных ламп, ртутных термометров, выключателей и т. д.; некоторое количество до сих пор используется для производства батареек.

В связи с повсеместной модернизацией технологии производства свинца (уход от агломерационного обжига и конвертирования) и переходом к плавке свинцовой шихты в Айза печах, отмечено обеднение свинцовых пылей по содержанию селена (с 0.35–0.4 % до 0.1 %), который при производстве свинца по традиционной технологической схеме (агломерирующий обжиг — шахтная плавка) концентрировался в тонких пылях свинцового производства и извлекался путем обжига и гидрометаллургической обработки.

С внедрением Айза плавки основным коллектором селена и ртути становятся богатые Se-Hg шламы, образующийся на сернокислотных производствах при утилизации газов.

Необходимо отметить высокую токсичность богатых Se-Hg шламов, из-за высокой растворимости амальгамы свинца и цинка в присутствии кислорода воздуха.

При стабильной эксплуатации Айзасмелт — свинцовой печи примерный выход богатых селено-ртутных шламов (зависит от производительности печи), составит 40–45 смт/год.

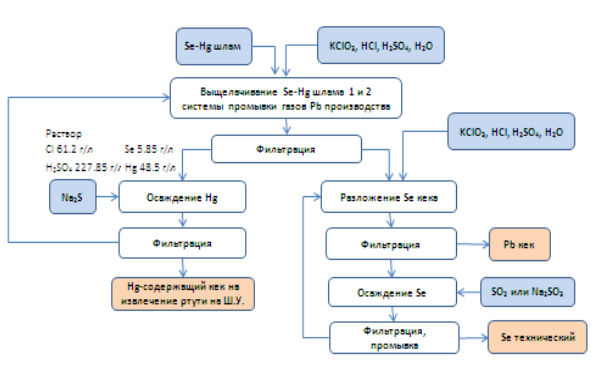

Для переработки указанного количества образующихся богатых Se-Hg щламов предлагается технологическая схема, позволяющая извлекать селен и ртуть в виде товарной продукции.

Предлагаемая технологическая схема включает следующие стадии:

− отмывка шихты селено-ртутных шламов в серно-солянокислом растворе с применением бертолетовой соли;

− фильтрация пульпы с получением селенсодержащего кека и ртутьсодержащего раствора;

− разложение селенового кека;

− фильтрация пульпы селенового кека с получением свинцового кека и селенсодержащего раствора;

− осаждение селена из селенсодержащего раствора очищенным сернистым газом

− фильтрация селеновой пульпы с получением порошкового селена и оборотного раствора;

− сульфитное рафинирование полученного селена от примеси ртути;

− осаждение сульфида ртути из ртутьсодержащего раствора;

− фильтрация пульпы с получением осадка сульфида ртути и раствора;

− цементация ртути на алюминии с использованием аппарата ЦРС.

На рис. 1 представлена предлагаемая технологическая схема переработки богатых селено-ртутных щламов систем промывки газов сернокислотного производства с получением товарных селена и ртути.

Рис. 1. Технологическая схема переработки Se-Hg шламов сернокислотного производства с получением товарных селена и ртути.

Образование богатых Se-Hg шламов в количестве 40–50 т/год обусловлено к изменению технологии переработки свинцового сырья.

При работе на агломерационных машинах ртуть, поступающая в загрузку свинцового производства, концентрировалась в пылях, и далее на 80–90 % от загружаемого с сырьем количества, осаждалась в арсенит-арсенатный кек.

Применение более высокотемпературного процесса плавки свинцовой шихты при более высокой температуре отходящих газов дает возможность соединениям ртути и селена концентрироваться в отходящих газах Айза-свинцовой плавки.

Богатые Se-Hg шламы, согласно списку отходов по международной классификации, являются отходом красной зоны (I класса опасности), поэтому подлежат хранению в специально организованных хранилищах.

Таким образом, при переработке Se-Hg шламов по предлагаемой схеме позволит не только утилизировать высокотоксичные отходы сернокислотного производства, но и производить при этом товарные селен и ртуть.

Литература:

1. Чернышев А. К., Левин Б. В., Туголуков А. А. Серная кислота: свойства, производство, применение — ИНФОХИМ, 2014.

2. Исследование методов, способов и практики утилизации серы в России: отчет. — М.: [б. и.], 2008.

3. Федяева О. А. Промышленная экология. — http://ekolog.org/books/16/5_6.htm.

4. Мухленов И. П. и др. Технология катализаторов / под ред. И. П. Мухленова. — Л.: Химия, 1979.

5. Неведров А. В., Трясунов Б. Г., Жбырь Е. В. Технический анализ сырья: метод. указания к лаб. работе по дисциплине «Общая химическая технология» для студентов всех форм обучения. — Кемерово, 2011.