В статье рассмотрены основы процесса конверсии сероводорода и диоксида серы в серу и модификации технологических схем процесса Клаус.

Ключевые слова: сера, процесс Клаус, сероводород, диоксид серы.

Разработка и освоение крупнейших газоконденсатных месторождений Прикаспийского региона, Казахстана, Узбекистана, Оренбургской области обуславливает повышенный интерес нефтегазовой промышленности к химии и технологии газовой серы, а также к защите окружающей среды и экологии в целом. Важнейшую роль в деятельности человека и природе играет элементарная сера, а также разнообразные органические и неорганические соединения, в состав которых входит сера. Все вышеперечисленные месторождения известны своим высоким содержанием сероводородных компонентов, следовательно, идет ужесточение экологических стандартов по обеспечению защиты окружающей среды от пагубного воздействия серосодержащих промышленных выбросов, а также происходит регулярное повышение качества производимой продукции благодаря уменьшению и удалению кислых компонентов.

За последние десятилетия мировая структура по производству серы заметно изменилась. Сера в виде самородков неконкурентоспособна, так как существуют довольно большие издержки при эксплуатации новых месторождений и переработки залежей серы. Регенерированная сера напротив стала востребованной за счет увеличения производства газоконденсатных месторождений с высоким содержанием сероводорода и других кислых компонентов, а также низкой себестоимости по сравнению с природной серой.

Метод Клауса основывается на окислении сероводорода в серу кислородом воздуха или при помощи SО2, который получают сжиганием некоторой части H2S [1]. Сам процесс окисления делится на термическую и каталитическую стадию. Реакция (1) протекает при температуре (1173 … 1573) К и стехиометрическом количестве кислорода. Реакция (2) протекает частично, потому что определенная часть Н2S не вступает в реакцию. Реакция (3) протекает на катализаторе и при температуре (523 … 623) К. А также при протекании процесса могут проходить побочные реакции с выделением СOS, SC2.

|

2Н2S + O2 = 2S + 2H2O; |

(1) |

|

2Н2S + 3O2 = 2SO2 + Н2S; |

(2) |

|

O2 + 2Н2S = 2S + 2H2O. |

(3) |

Реакция (1) является основной реакцией процесса Клаус. Данная реакция протекает с выделением большого количества тепла, необходимо учитывать температурный режим процесса. Для того чтобы предотвратить уменьшение степени превращения нужно учесть вывод из контактного аппарата большого количества тепла. Появление различных модификаций процесса Клаус — это различные виды избавления от данного недостатка.

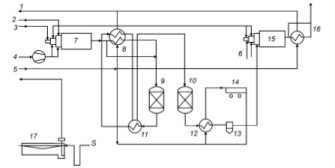

Принципиальная установка процесса Клаус представлена на рис.1, она способна действовать при 100 % … 45 % объемной доли сероводорода. Кислый газ вместе с О2 и горючим газом подается в камеру сгорания, где (60 ÷ 70) % Н2S преобразуется в серу (термическая часть реакции Клаус). После камеры газ попадает в котел-утилизатор (первая ступень), где происходит охлаждение до 300°С температуры реактора Клауса, далее в первом реакторе на катализаторе протекает преобразование Н2S в S до (80 ÷ 85) % (каталитическая часть реакции Клаус). Затем газ проходит через теплообменник и оправляется во вторую ступень котла-утилизатора, где происходит охлаждение до 170°С и конденсация серы. После второго котла-утилизатора значительный объем серы уже извлечен из кислого газа Сконденсированная сера с установки Клаус отправляется по обогреваемому серопроводу в приемную яму для хранения.

|

|

|

Рис. 1. Принципиальная схема установки Клауса: 1 — пар; 2 — кислый газ; 3 — топливный газ; 4,6 — воздух; 5 — вода; 7 — камера сгорания; 8 — двухступенчатый котел-утилизатор; 9,10 — контактные печи; 11 — теплообменник; 12 — конденсатор серы; 13–отделитель серы; 14– паровой конденсатор; 15 — камера дожигания; 16–котел-утилизатор; 17–приемная яма. |

При объемной доле содержания сероводорода от 20 до 50 % требуется модифицировать процесс Клаус, так как содержание горючих компонентов в кислом газе в случае применения стехиометрических количеств воздуха ниже, чем это необходимо для воспламенения. Для решения этой проблемы часть кислых газов подается за горелками в камеру сгорания или перед первой каталитической ступенью. Таким образом, происходит реакция между газом, оставшимся в камере и кислородом (избыточном).

Кислые газы с содержанием Н2S от 12 до 30 % требуют применения модификации, при которой в печь Клауса и в реактор вводят кислород. Принципиально технологическая схема установки различается только исполнением горелки.

Аналогично модификации установки для концентрации от 20 до 50 % применяют технологическую схему с объемной долей Н2S от 5 до 15 %, однако в этом случае применяют чистый кислород. Это объясняется тем, что при использовании обычного воздуха необходимо предварительно подогревать воздух и исходный газ. При содержании Н2S в газе менее 5 %, то процесс Клаус должен предполагать дополнительное сжигание серы или автономная подача SO2. Все вышеперечисленные вариации технологических схем проверены в промышленности, но они редко оправдывают себя.

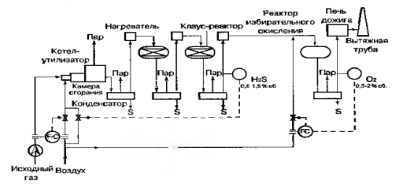

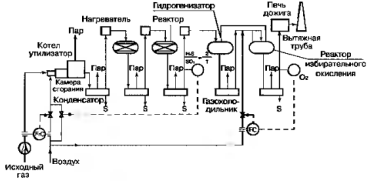

Еще одной модификацией Клауса является процесс супер-Клаус, в данной схеме прямое окисление Н2S в S происходит при использовании специального катализатора селективного действия [2]. Данный новый катализатор отличается длительным сроком службы, на нем не протекают побочные реакции, а также может работать в избытке воздуха, следовательно, на стадии селективного окисления происходит компенсация колебаний в составе исходного газа. Это делает процесс гибким в управлении. Процесс предлагается в двух вариациях супер-Клаус 99(рис. 2) и супер-Клаус 99,5 (рис. 3) в которых степень конверсии серы составляет 99–99,5 %.

|

|

|

Рис. 2. Принципиальная технологическая схема супер-Клаус 99 |

|

|

|

Рис. 3 Принципиальная технологическая схема супер-Клаус 99,5 |

Процесс протекает в двух-трех конверторах, однако, первые с обычным катализатором, а последние с катализатором селективного действия. Соотношение сероводорода к диоксиду серы 2:1 заменено избытком Н2S на термической и каталитической стадии процесса это является отличительной особенностью процесса. Благодаря этому можно снизить концентрацию диоксида серы в газе после последнего каталитического конвертора.

Таблица 1

Степень извлечения серы при окислении кислых газов

|

Показатели |

Процесс |

||

|

Клауса |

супер-Клаус 99 |

супер-Клаус 99,5 |

|

|

Расход воздуха, подаваемого в печь, % |

100 |

96,2 |

100 |

|

Степень извлечения серы на стадии каталитического окисления, % |

96,7 |

95,7 |

96,7 |

|

Степень извлечения серы на стадии селективного окисления, % |

- |

3,6 |

2,9 |

|

Потери серы в виде паров, % |

0,2 |

0,2 |

0,2 |

|

Общая степень извлечения серы, % |

96,5 |

99,1 |

99,4 |

В ходе анализа табл. 1 можно сделать вывод, что в процессе супер-Клаус 99 степень извлечения серы на технологических стадиях на1–2 % ниже, но это компенсируется на стадии селективного окисления. Преимуществами супер-Клаус 99,5 являют отсутствие доочистки хвостовых газов (99,5 степень конверсии серы), долгая продолжительность жизни катализатора, нет сточных вод.

Литература:

- Запорожец Е. П., Очистка нефтяных и природных газов от воды и кислых компонентов. — М.: Российский государственный университет нефти и газа (НИУ) имени И. М. Губкина, 2016. — 318 с.

- Баннов П. Г., Процессы переработки нефти. Учебно-методическое пособие для повышения квалификации работников нефтеперерабатывающей промышленности — ЦНИИТЭнефтехи, 2003–504 с.