Автоматические роторные линии являются комплексом рабочих машин, приборов, устройств, которые являются объединенными единой системой автоуправления с целью обработки заготовки по дугам окружностей параллельно с воздействующими на них инструментами. В данной работе внимание направлено на прогностику и решение задач с целью поддержки технического состояния инструмента в автоматических роторных линиях.

Ключевые слова: роторная линия, прогнозирование, система, техническое состояние, решение задач.

Automatic rotary lines are a complex of working machines, devices, and devices that are United by a single auto-control system in order to process the workpiece along the arcs of circles in parallel with the tools acting on them. In this paper, attention is focused on predicting and solving problems in order to maintain the technical condition of the tool in automatic rotary lines.

Key words: rotary line, forecasting, system, technical condition, problem solving.

Зарождение АРЛ (автоматических роторных линий) в качестве ключевой комплексной автоматизации многопоточного производства в современной промышленности Российской Федерации непосредственно связано с именем академика Л. Н. Кошкина.

Успешное развитие работ, направленных на создание автоматических роторных линий, стало основанием того, что приказом министра оборонной промышленности времен СССР Устиновым Д. Ф. в июле середины сороковых годов было создано Центральное Конструкторское Бюро (имевшее сокращенное имя — ЦКБ-3) [1].

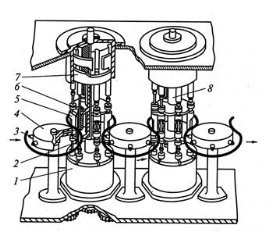

Ниже (рис. 1) показана принципиальная схема автоматической роторной линии, имеющая многочисленные технологические роторы.

Данное научно-техническое направление, также, как и большинство других в те годы, было связано с развитием промышленности обороны, а точнее, с решением задач, направленных на коренную модернизацию патронной промышленности СССР на базе отечественного технического оборудования, в свою очередь обеспечивающего массовое производство патронов имея минимальные затраты.

Одной из основных причин, вызывающих снижение точности работы и обработки на станках, является изменение размерностей режущих инструментов посредством его износа. Актуальность решения данной задачи обуславливается обработкой труднодоступных материалов, которые интенсивно используются в ведущих технических и инженерных областях. Замедление выполнения процесса из-за износа инструмента зачастую означает брак дорогостоящих деталей [2].

Рис. 1. Схема автоматической роторной линии

Основные детали, представленные на рисунке: 1 — технологический ротор; 2 — толкатель; 3 — клещи; 4 — транспортный ротор; 5 — суппорт; 6 — патрон; 7 — кулачек; 8 — колонна.

Поддержание надежной и эффективной работы процесса механической обработки невозможно без владения информацией относительно текущего состояния режущего инструмента, а также без создания количественной оценки по интенсивности изнашивания технического инструмента.

Недоступность зоны резания с целью прямого наблюдения приводит к задаче построения модели и анализе контактных процессов по косвенным параметрам.

Главным шагом в плане развития систем оперативной диагностики инструмента в автоматических роторных линиях является прогноз, точность, а также достоверность, что основывается на точности выбранного способа мониторинга [3].

В наше время все еще не существует промышленных систем прогнозирования размерного износа инструмента труднообрабатываемых материалов.

Поведение объекта диагностики зависит от большого числа неодинаковых по значимости факторов, поэтому полученные модели хорошо работают только на той группе материалов и в тех условиях, в которых проводились исследования.

Предлагаемый ниже план составлен с целью решения актуальных вопросов, связанных с повышением достоверности и быстродействия системы мониторинга состояния инструмента в автоматических роторных линиях, а также разработке методики прогнозирования параметров, характеризующих состояния режущего инструмента [4].

Целью данного плана является совершенствование методов мониторинга износа режущего инструмента и прогноза диагностических параметров процесса резания.

Для достижения указанной цели необходимо выполнить следующие основные задачи:

- Усовершенствовать методику идентификации износа инструмента в автоматических роторных линиях по сигналу виброакустической эмиссии.

- Разработать методику прогноза износа инструмента в автоматических роторных линиях по электрическим параметрам контакта «инструмент — деталь».

- Разработать алгоритм моделирования диагностических параметров процесса резания использующую априорные и эмпирические данные, и учитывающую нелинейность функции износа от времени [3].

- Разработать банк данных и базу знаний диагностических параметров инструмента в автоматических роторных линиях.

- Разработать информационно-измерительную систему для сбора, анализа и хранения диагностических параметров инструмента в автоматических роторных линиях [6].

- Исследовать эффективность разработанных методик и алгоритмов.

Представленный выше план позволяет прогнозировать техническое состояние автоматических роторных линий, а также своевременное обнаруживать и соответственно устранять выявленные дефекты и иные неисправности.

Также стоит отметить, что контроль состояния и замена инструмента в реальных технических и производственных условиях выполняется на основе расчетной стойкости. Но относительно качества инструмента вариация стойкости инструмента в одной партии колеблется от 15 до 35 процентов [6].

Если же время работы инструмента определяется наихудшим образцом в партии, то наиболее стойкие образцы при фиксированной наработке используют свой ресурс всего лишь на 65 %, что является достаточно затратным вариантом, относительно потери потенциальной прибыли с производства.

Подводя итоги, необходимо сказать, что в современном мире, когда интенсивными темпами происходит подъем промышленности в Российской Федерации, основными направлениями развития автоматических роторных линий, вполне смогли бы стать:

− модернизация с последующим доведением до мирового уровня отечественного оборудования АРЛ с целью применения в медицинской и пищевой промышленности;

− развитие теории, а также методов проектирования, которые в свою очередь определяют критерии экономической целесообразности относительно производительности роторных машин;

− последующее развитие знания проектирования силовых приводов в рабочих машинах относительно направления повышения их коэффициента полезного действия и другое.

Практика применения роторного оборудования в развитых странах мира показывает правомерность и перспективу широкого использования автоматических роторных линий в различных отраслях промышленности России.

Литература:

- Роторные технологии, машины и линии на современном этапе промышленного развития / В. А. Быстров [и др.] // Вестник машиностроения. 2003.

- Соломатин, Н. А. Управление производством: Учебник/ под ред. Н. А. Соломатина. — М.: ИНФРА — М, 2001.

- Preis V. V., Bondarenko D. S. Automatic rotor and rotor conveyor machines and lines in food production // Bulletin mechanical engineering. 2003.

- Koshkin L. N., Gustov A. A., Rotary machines for machining, K., 1964; Koshkin L. N., Complex automation based on rotor lines, M., 1965.

- Fedenya, A. K. Organization of production and enterprise management: Textbook. allowance / A. K. Fedenya. — Mn.: Tetra-Systems, 2004.

- Flexible automated production in industries. kN.7 / Ed. — Moscow: Higher school, 1986. — 176 p.

- Organization of production and enterprise management. The textbook / Under the editorship of O. G. Turovets. — Moscow: INFRA-M, 2002. — 350 PP.