Потребность в высокотемпературных материалах, способных работать без или с ограниченным окислением или абляцией при высоких температурах привела к развитию производства тугоплавкой керамики. Области применения такой керамики охватывают широкий круг потребностей, возникающих в пределах промышленных, аэрокосмических и военных проектов.

В группу тугоплавкой керамики входят бориды, карбиды и нитриды, которые характеризуются высокими температурами плавления, химической инертностью и относительно хорошей стойкостью к окислению в экстремальных условиях, испытываемых, к примеру, при входе в атмосферу.

Основная часть боридов устойчива против действия кислот, но при этом они разлагаются расплавленными щелочами и карбонатами. Бориды значительно чувствительны к окисляющим средам, и диапазоне температура в 800–1200 °С подвергаются заметному окислению.

Среди тугоплавких керамик более устойчивы к окислению в экстремальных условиях бориды гафния и циркония [1,2]. Помимо этого, среди других керамик эти бориды обладают теплопроводностью, делает их стойкими к термоудару [3].

Данная работа основывается на использовании метода самораспространяющегося высокотемпературного синтеза (СВС) по схеме магнийтермического восстановления были получены керамические порошки на основе HfB2–HfSi2–MoSi2.

В таблице 1 приведены исходные составы смесей, также равновесный состав продуктов синтеза, выход продукта и параметры горения.

Таблица 1

|

№ состава |

Содержание исходных компонентов в смеси, % |

Тгад, К |

Uгm, г/с |

Равновесный состав продуктов синтеза, % |

η, % |

|||||||||

|

SiO2 |

HfO2 |

MoO3 |

B2O3 |

Mg |

HfB2 |

MoSi2 |

Si |

HfO2 |

Mg |

MgO |

||||

|

1 |

16,2 |

29,9 |

5,5 |

10,3 |

38,1 |

2119 |

9,3 |

14 |

4 |

11 |

- |

- |

71 |

31 |

|

2 |

23,0 |

30,5 |

6,4 |

2,7 |

37,4 |

1750 |

8,4 |

8 |

6 |

8 |

23 |

11 |

44 |

34 |

Исходные составы реакционных смесей были подобраны таким образом, чтобы в процессе горения обеспечивалось формирование двух различных по количественному содержанию фаз составов. Основой фазового состава продуктов синтеза в 1-м случае (состав № 1) должен был являться HfB2, а во 2-м случае (состав № 2) силицид гафния HfSi2. Именно поэтому в реакционной смеси состава № 1 присутствует наибольшее количество оксида бора B2O3.

Рассчитанный при адиабатической температуре горения равновесный состав продуктов синтеза включает целевые фазы HfB2, MoSi2, и некоторое количество свободного Si, а также шлаковую фазу MgO. В равновесном составе продуктов синтеза для реакционной смеси состава № 2 присутствуют фазы оксида гафния HfO2 и не прореагировавшего магния, что указывает на не полное протекание реакций восстановления. Кроме того, в расчетном фазовом составе продуктов отсутствует силицид HfSi2 температура плавления которого ниже температуры горения реакционной смеси состава № 1 и сопоставима с температурой горения смеси состава № 2. Однако, в ходе охлаждения фазовый состав продуктов скорее всего будет меняться.

Значения адиабатических температур горения Тгад исследуемых реакционных смесей варьируются в интервале 1750–2119 К в зависимости от их состава. Причем наиболее высокое ее значение зафиксировано для состава № 1, содержащего наибольшее количество B2O3, что, скорее всего, связано с высоким тепловыделением при протекании реакции магнийтермического восстановления B2O3:

B2O3 + 3Mg → 2B + 3MgO, (∆H2100 К = -963 кДж/моль), (1)

Кроме того, на второй стадии синтеза, протекает химическая реакция взаимодействия восстановленных гафния и бора между собой:

Hf + 2B → HfB2, (∆H2100 К = -342 кДж/моль), (2)

Тепловыделение при протекании данной реакции также максимально по сравнению с остальными химическими реакциями между другими восстановленными элементами в исследуемой системе.

Максимальным тепловыделением в процессе горения характеризуется химическая реакция восстановления MoO3:

MoO3 + 3Mg → Mo + 3MgO, (∆H2100 К = -1537 кДж/моль), (3)

Однако концентрация оксида молибдена MoO3 в смесях практически одинакова и не высока, а, следовательно, вклад в общее тепловыделение в системе от данной восстановительной реакции будет аналогичен для обоих составов.

Кроме того, следует учитывать, что температура горения в реальных условиях синтеза несколько ниже расчетной адиабатической из-за тепловых потерь в системе на прогрев окружающей среды.

Процесс горения исследуемых реакционных смесей характеризуется высокими значениями массовой скорости горения Uгm в диапазоне 8,4–9,3 г/с. Большее значение Uгm также достигается при горении реакционной смеси состава № 1.

Выход целевого продукта при использовании схемы магнийтермического восстановления варьируется в интервале 31–34 % и не зависит от состава исходной реакционной смеси.

В таблице 2 приведены результаты рентгенофазового анализа полученных композиционных керамических СВС- порошков после химической отмывки от шлаковой фазы MgO и Mg.

Таблица 2

Результаты РФА синтезированных керамических порошков всистеме Hf-Si-Mo-B

|

№ состава |

Фаза |

|||||||

|

HfB2 hP3/4 |

MoSi2 tI6/2 |

Si cF8/1 |

HfSi2 oC12/1 |

|||||

|

Весовая доля, % |

Период решетки, нм |

Весовая доля, % |

Период решетки,нм |

Весовая доля, % |

Период решетки, нм |

Весовая доля, % |

Период решетки,нм |

|

|

1 |

63 |

а= 0,3137 c = 0,3469 |

18 |

а = 0,3204 с = 0,7842 |

19 |

а = 0,5420 |

- |

- |

|

2 |

14 |

а = 0,3140 с = 0,3473 |

22 |

а = 0,3205 с = 0,7843 |

8 |

а = 0,5425 |

56 |

а = 0,3672 в =1,4537 с = 0,3642 |

По полученным результатам РФА видно, что в порошках присутствуют следующие фазы: HfB2, MoSi2, Si, HfSi2, что практически соответствует рассчитанному исходному составу. Также по символам Пирсона можно сделать вывод о кристаллической решетке каждой фазы: у диборида гафния — примитивная гексагональная, у дисилицида молибдена –объёмно-центрированная тетрагональная, у кремния — гранецентрированная кубическая, у дисилицида гафния — базоцентрированная орторомбическая. Значения периодов решеток фаз схожи и не зависят от состава. Основной фазой первого состава является HfB2, а основной фазой второго — HfSi2. Также можно отметить отсутствие у второго состава остаточной фазы оксида гафния (таблица 2), следовательно, в процессе остывания продуктов синтеза произошло полное довосстановление HfO2, что привело к увеличению концентрации фаз HfB2 и HfSi2 в продуктах синтеза.

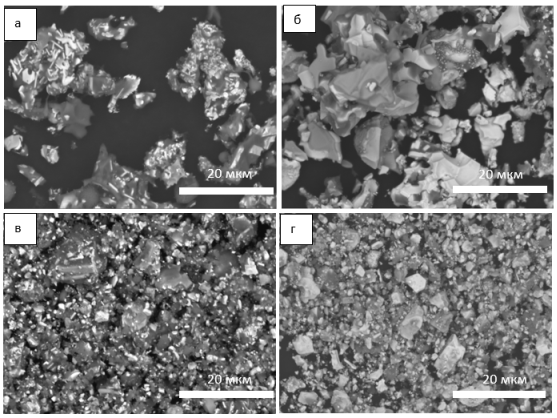

На рисунке 1 показаны структуры синтезированных СВС- порошков, до процесса деагломерации (а,б) и после (в,г). Можно заметить, что без дополнительной механической обработки порошки являются довольно неоднородными и представляют собой множество агломератов.

![]()

![]()

![]()

![]() Рис. 1. Микроструктура синтезированных порошков до (а,б) и после (в,г) деагломерации в планетарной мельнице: состав № 1 (а,в); состав № 2 (б,г)

Рис. 1. Микроструктура синтезированных порошков до (а,б) и после (в,г) деагломерации в планетарной мельнице: состав № 1 (а,в); состав № 2 (б,г)

![]()

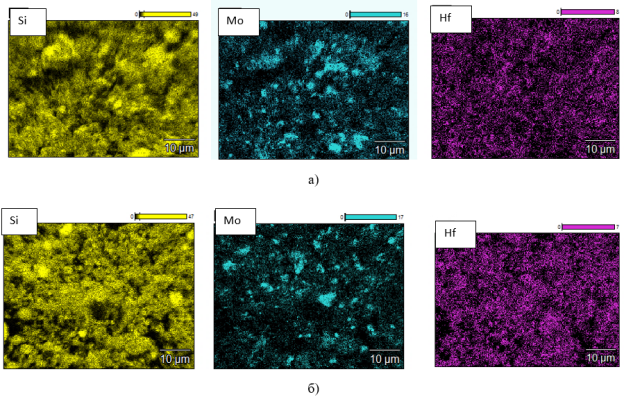

![]() Как видно механическая обработка синтезированного СВС-порошка в планетарной центробежной мельнице (ПЦМ) позволила уменьшить размер частиц примерно в три раза, а также повысить химическую однородность, о чем свидетельствуют карты распределения основных элементов, приведенные на рисунке 2.

Как видно механическая обработка синтезированного СВС-порошка в планетарной центробежной мельнице (ПЦМ) позволила уменьшить размер частиц примерно в три раза, а также повысить химическую однородность, о чем свидетельствуют карты распределения основных элементов, приведенные на рисунке 2.

Рис. 2. Карты распределения Hf, Mo и Si в синтезированном СВС-порошке составов № 1 (а) и № 2 (б)

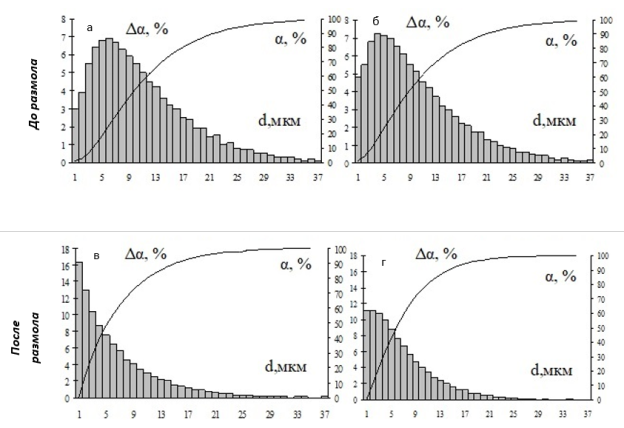

На рисунке 3 представлены интегральные и дифференциальные кривые распределения частиц СВС-порошков по размерам до и после деагломерации в планетарной центробежной мельнице.

Рис. 3. Гранулометрический состав синтезированных порошков до (а, б) и после (в, г) деагломерации в планетарной мельнице: состав № 1 (а, в); состав № 2 (б, г)

Из графиков видно, что после деагломирации в ПЦМ размер частиц синтезированных СВС- порошков уменьшился. Максимум на дифференциальных кривых распределения частиц по размерам сместился в область меньших размеров. Средние размеры частиц порошков до и после механической обработки в ПЦМ и их значения интегральных распределений представлены в таблице 3.

Таблица 3

Средний размер частиц иинтегральное распределение частиц по размерам

|

№ состава |

Размер частиц, мкм |

|||||||

|

До деагломерации |

После деагломерации |

|||||||

|

Dср |

D10 |

D50 |

D99 |

Dср |

D10 |

D50 |

D99 |

|

|

1 |

11,8 |

4,0 |

10,3 |

37,4 |

6,1 |

0,7 |

4,3 |

26,5 |

|

2 |

10,6 |

3,2 |

9,1 |

33,7 |

6,0 |

1,0 |

5,0 |

23,3 |

Видно, что средний размер частиц снизился в два раза с 10,6–11,8 мкм до 6,0–6,1 мкм. Также можно отметить уменьшение максимального размера частиц с 33,7–37,4 мкм до 23,3–26,5 мкм. На основании этого можно сделать вывод о том, что после процесса деагломерации доля мелкой фракции в синтезированных СВС- порошках увеличивается.

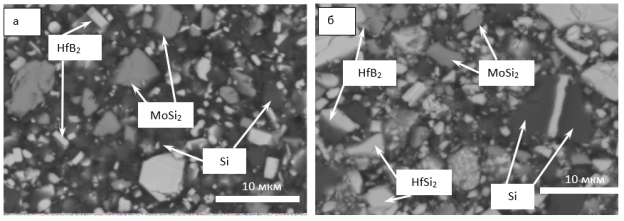

При более детальном изучении структуры полученных СВС- порошков при больших увеличениях было установлено, что результаты структурных исследований хорошо коррелируют с данными РФА, полученными при изучении фазового состава. На рисунке 4 показаны структуры СВС- порошков, снятые на большем увеличении. Основными структурными составляющими в синтезированном СВС- порошке состава № 1 являются довольно крупные зерна MoSi2 с расположенными в основном внутри них дисперсными зернами HfB2 вытянутой формы, а также выделения чистого кремния округлой формы. В отличие от СВС- порошка состава № 1 в порошке состава № 2 присутствует большое количество зерен HfSi2 полиэдрической формы. Скорее всего зерна HfSi2 формируются на этапе вторичного структурообразования в результате взаимодействия гафния с расплавом кремния. Образование зерен диборида HfB2 в случае магнийтермического восстановления, при наличии большого количества жидкой фазы, скорее всего, происходит путем кристаллизации из пересыщенного гафнием и бором расплава кремния

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() Изучение полученных порошков проходит с учетом данных по РФА. На рисунке 4 показаны структуры при большем увеличении.

Изучение полученных порошков проходит с учетом данных по РФА. На рисунке 4 показаны структуры при большем увеличении.

![]()

![]()

![]() Рис. 4. Микроструктуры СВС — порошков составов № 1 (а) и № 2 (б)

Рис. 4. Микроструктуры СВС — порошков составов № 1 (а) и № 2 (б)

Литература:

- Gasch M. J. Ultra High Temperature Ceramic Composites / M. J. Gasch, D. T. Ellerby, S. M. Johnson // Handbook of Ceramic Composites (Ed.: N. P. Bansal), Kluver Academic Publishers, NY, USA. — 2005. — P. 197–224.

- Самсонов Г. В. Бориды / под ред. Г. В. Самсонов, Т. И. Серебрякова, В. И. Неронов. — М.: Атомиздат, 1975. — 376 с.

- Li Weiguo. Numerical Simulation for Thermal Shock Resistance of UltraHigh Temperature Ceramics Considering the Effects of Initial Stress Field /Weiguo Li,Tianbao Cheng, Dingyu Li,and Daining Fang // Advances in Materials Science and Engineering.–2011–P. 1–7.