В статье авторы пытаются определить влияние рабочих параметров процесса гальванического золочения на свойства получаемого покрытия.

Ключевые слова: толщина покрытия, гальваническое осаждение, электролит золочения, плотность тока.

В процессе производства изделий с золотым покрытием могут появляться дефекты, которые приводят к непроизводительной трате металла и вызывают неудовлетворенность клиента. Важно определить какие факторы могут влиять в процессе гальванического золочения на определенные свойства получаемого покрытия и соответствует ли оно требованиям заказчика.

Металл, осаждаемый на катоде, имеет кристаллическую структуру. Также, как и при кристаллизации из расплава, образование кристаллов при гальваническом осаждении определяется процессами образования зародышей и их ростом, что обусловливается типом металла, параметрами процесса, особенно температурой, и подвижностью ионов.

Основной целью гальванического покрытия является получение прочного, достаточной толщины, с плотной структурой и с гладкой блестящей поверхностью покрытия.

В целях изучению влияния рабочих параметров процесса золочения на свойства покрытия была проведена научно-исследовательская работа.

Для повышения качества покрытий в электролит было добавлено ингибиторы с тем, чтобы они проникли в процессе осаждения в структуру покрытия, тормозя рост кристаллов и способствуя образованию мелкозернистости, что важно для получения блестящих поверхностей.

При повышении температуры электролита усиливается подвижность ионов, концентрационная поляризация уменьшается, снижается также осаждение ингибиторов. При низкой температуре электролита, на поверхности изделия блеск не образуется и закрашивается электролитом. А при высоких температурах происходит прикипание золота на поверхность изделия и приводит к образованию темного налета. Покрытие с чисто блестящей поверхностью получают за счет добавления в электролит блескообразующих добавок. [1]

Толщина покрытия зависит не только от плотности тока, но и от времени осаждения. Чем больше время осаждения, тем толще слой покрытия. От плотности тока зависит время осаждения. Чем выше плотность тока, тем быстрее происходит осаждение металла на поверхность изделия. Толщина покрытия была рассчитана по массе осажденного золота:

G — толщина покрытия, мкм;

S — площадь изделия, ![]()

M — масса осажденного золота;

10000 — поправочный коэффициент;

n — количество изделий;

p — плотность золота, ![]()

Рабочая сила тока рассчитана по следующей формуле:

![]() (1.2)

(1.2)

I — сила тока, А;

J — плотность тока, А/дм2;

n — количество изделий;

S — площадь золочения, дм2

Для каждого изделия отдельно рассчитывается сила тока в зависимости от площади покрытия. При неправильном расчете силы тока, может получится темный налет, который не подлежит дальнейшей доработке. [2,3]

Время золочения рассчитана по следующей формуле:

![]() (1.3)

(1.3)

T — время золочения, мин;

W — скорость осаждения, мкм/мин;

G — толщина покрытия, мкм.

Методика проведения исследования.

Одним из важнейших достоинств гальванического золочения является возможность регулирования толщины осаждаемого покрытия. Чтобы удовлетворить требования заказчика и осадить определенную толщину золота, нужно подобрать оптимальные параметры процесса золочения. [6] Для достижения этих целей были изучены различные режимы осаждения и проведены эксперименты по нанесению и определению толщины покрытия. В основу исследования были взяты латунные заготовки одинаковой круглой формы, диаметром — 32мм. Заготовки прошли полировку поверхности, обезжиривание в мыльном растворе и травление в кислом растворе. Каждая заготовка была позолочена в одной и той же оснастке, но при разных технологических параметрах.

Определение чистоты и толщины золотого покрытия

Для определения чистоты золотого покрытия был использован атомно-эмиссионный метод с индуктивно связанной плазмой. Метод основан на возбуждении атомов пробы в индукционной высокочастотной плазме и измерений интенсивности аналитической спектральной линий определяемого элемента при распылении раствора анализируемой пробы в плазму. Связь интенсивности линий с концентрацией золота в растворе устанавливается с помощью градуировочного графика. Диапазон определяемых содержаний примесей составляет от 0,0002 % до 0,500 %.

При установлении показателей качества были использованы аналитические весы высокого класса точности АТ-261, оптико-эмиссионный спектрометр модели 720 ICp-OES.

Для определения толщины золотого покрытия был использован металлографический метод оценки микро- и макроструктуры покрытия.

Заготовки были разрезаны на отрезном станке. Шлифование происходит с использованием шлифовально-полировального станка «Beta» и приставки для полуавтоматического полирования «Vector Power Head». Образцы заторцованной поверхностью вниз ставятся на шлифовальную бумагу с зернистостью 240–600–1000–2500–4000. Для полировки образцов применяют оксиды хрома и алюминия. При полировке образцы периодически поворачивают для более равномерной обработки всей поверхности разреза. Для получения отчетливой границы между металлическими слоями, заготовки подвергаются травлению в азотной кислоте, плотностью 1,41 г/см3. Качество травления проверяют под микроскопом при том же увеличении, при котором будет производиться изучение шлифа. [7,8]

Для определения толщины покрытия необходимо произвести произвольно 3 замера в средней части заготовки на каждом подслое. С помощью Excel рассчитываем среднее значение толщины каждого покрытия. Для изучения и определения толщины покрытия используется металлографический микроскоп «View Met» с программным обеспечением «Buehler OmniMet». Результаты золочения заготовок приведены в таблице 1.

Таблица 1

Результаты золочения заготовок

|

Заготовка |

Температура раствора, С0 |

Плотность тока, А/дм2 |

Выход тока |

Время осаждения, мин |

Перемешивание, об/мин |

Концентрац. золота в р-ре, г/л |

рН |

Толщина покрытия, мкм |

Цвет покрытия, блеск |

|

№ 1 |

28 |

0,15 |

25,61 |

30 |

60 |

9 |

9 |

3,33 |

Коричневый, матированное |

|

№ 2 |

30 |

0,15 |

25,61 |

50 |

60 |

9 |

9 |

5,0 |

Рыжий, покрытие неровное, матированное |

|

№ 3 |

32 |

0,35 |

59,75 |

25 |

60 |

8,8 |

9 |

2,7 |

Рыжий, ровное, матированное |

|

№ 4 |

34 |

0,25 |

42,68 |

20 |

80 |

9 |

9 |

2,35 |

Желтый, покрытие ровное, блестящее |

|

№ 5 |

36 |

0,15 |

25,61 |

45 |

90 |

9 |

8,5 |

4,35 |

Желтый, покрытие ровное, блестящее |

|

№ 6 |

38 |

0,20 |

34,14 |

25 |

100 |

8,5 |

8,5 |

2,37 |

Желтый, покрытие ровное, блестящее |

|

№ 7 |

40 |

0,15 |

25,61 |

20 |

100 |

8 |

9 |

1,80 |

Желтый, покрытие ровное, блестящее |

|

№ 8 |

42 |

0,3 |

51,21 |

5 |

нет |

8,6 |

8,5 |

- |

Процесс приостановлен |

|

№ 9 |

45 |

0,25 |

42,68 |

15 |

100 |

9 |

8,5 |

1,14 |

Темный налет, матовый |

|

№ 10 |

50 |

0,15 |

25,61 |

5 |

100 |

8,5 |

10 |

- |

Процесс приостановлен |

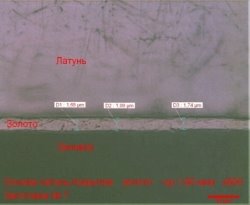

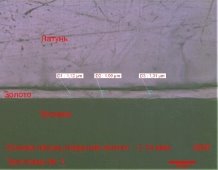

При плотности тока 0,15 А/дм2, перемешивании 60 об/мин, и времени осаждения 25–50 минут налет золота получается от коричневого до рыжего цвета, покрытие матированное, неровное, что не соответствует требованиям. Толщина покрытия составляет от 2,7 до 5,0 мкм.

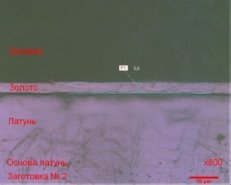

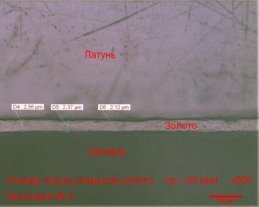

Результаты металлографического исследования представлены на рисунках 1,2,3:

Рис. 1. Золотое покрытие при плотности тока — 0,15 А/дм2

Рис. 2. Золотое покрытие при плотности тока — 0,15 А/дм2

Рис. 3. Золотое покрытие при плотности тока — 0,35 А/дм2

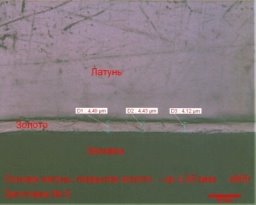

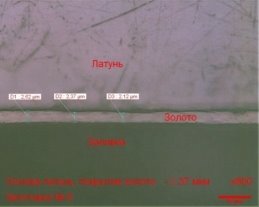

При плотности тока 0,15–0,25 А/дм2, перемешивании 80–100 об/мин, и времени осаждения 20–45 минут налет золота получается желтого цвета, покрытие блестящее, ровное, что соответствует требованиям. Температура процесса осаждения от 34 до 40 Со. Толщина покрытия составляет от 1,8 до 4,35 мкм.

Рис. 4. Золотое покрытие при плотности тока — 0,25 А/дм2

Рис. 5. Золотое покрытие при плотности тока — 0,15 А/дм2

Рис. 6. Золотое покрытие при плотности тока — 0,20 А/дм2

Рис. 7. Золотое покрытие при плотности тока — 0,15 А/дм2

При плотности тока 0,30 А/дм2, температура раствора 42 Со процесс был приостановлен, так как перемешивания не было и налет получался темный, матированный. При температуре 50 Со и перемешивании 100 об/мин, золото прикипело к поверхности изделия. Процесс также был приостановлен. В более низкой температуре и малом времени осаждения, на поверхность осадилось всего 1,14 мкм золота.

Рис. 8. Золотое покрытие при плотности тока — 0,25 А/дм2

Не соблюдение определенных параметров и правил предварительной обработки поверхности, приводит к различным дефектам получаемого золотого покрытия, такие как, отслоение, локальные вздутия, шелушение покрытия, рыхлый, розовый налет, темно-серые пятна на изделиях.

Так как часть золота в электролите осаждается на поверхности изделия, а часть на контактах, концентрация золота в растворе падает. И дальнейшее использование электролита может привести к некачественному покрытию. Поэтому корректировку электролита нужно производить после каждой выгрузки изделий после золочения. Промывку изделий до золочения стоит производить в дистиллированной воде, во избежание загрязнения электролита. [1,5,6]

Таким образом, в результате исследований показано, что золочение изделий нужно проводить при плотности тока 0,15–0,25 А/дм2, постоянном перемешивании 80–100 об/мин, и времени осаждения 20–45 минут, температура процесса осаждения от 34 до 40 Со. При этих параметрах можно получить ровную, блестящую поверхность покрытия, которая не требует дополнительной обработки.

Литература:

- Моисеев С. С. «Технология, электролиты, оборудование, расходные материалы для осаждения покрытий драгоценными металлами из безцианистых электролитов»

- Курносин Г. А. «Химические и гальванические способы нанесения функциональных покрытий на изделия радиоэлектронной техники», Новосибирский государственный технический университет

- Одноралов Н. «Гальванотехника в декоративном искусстве». М., 1974. — 191 с. 2.

- Груев И. Д., Матвеев Н,И., Сергеева Н. Г. «Гальваническое золочение, серебрение и палладирование в производстве радиоэлектронной аппаратуры» — М: Радио и связь — 144с.

- Киселёва Е. В. Научная статья «Защитно-декоративные покрытия ювелирных изделий», XХ Международная научно-практическая конференция «Современные техника и технологии»

- Анциферонов В. Н., Бобров Г. В., Дружинин Л. К. «Порошковая металлургия и напыленные покрытия», 1987г. — 791с.

- Головин В. А., Ульянова З. Х. Свойства благородных металлов и сплавов. — М.: 1964.- 112 с.