Предложен подход для решения эколого-энергетической проблемы с использованием адекватной модели определения концентрации оксида углерода в высокотемпературных процессах горения. Данное решение позволяет достичь более полного сжигания топлива и уменьшения объема вредных выбросов в атмосферу.

Ключевые слова: оксид углерода, токсичные компоненты, теплоэнергетика, моделирование.

Одна из важнейших задач снижения выбросов в окружающую среду СО и NO при сжигании топлива в паровых котлах — удержание оптимальных режимов горения в условиях промышленной эксплуатации оборудования. Для достижения этой цели необходимо иметь достоверные характеристики процесса сжигания топлива, контроль и воздействие на которые позволили бы регулировать и автоматически поддерживать их в оптимальном режиме по эколого-технико-экономическим показателям.

В этом направлении проводятся широкие исследования [1]. Например, известен способ сжигания газа и мазута, осуществляемый с предельно низким избытком воздуха, что позволяет повысить экономичность и надежность котельных установок и снизить выброс в атмосферу вредных оксидов. Оптимальный режим устанавливают при минимальных потерях теплоты с уходящими газами и химическим недожогом, которые контролируют по концентрации водорода в дымовых газах. При этом потери теплоты с химическим недожогом будут пренебрежимо малы (меньше 0,01 %). В то же время отклонение в сторону большого содержания водорода в дымовых газах соответствует переходу режима сжигания топлива в зону потерь теплоты при неполном химическом сгорании топлива, а отклонение в сторону с меньшим содержанием водорода — к переходу в зону потерь с уходящими дымовыми газами.

Потери теплоты при этом способе сжигания газа и мазута примерно в два раза ниже, чем в режиме «блуждающего» избытка воздуха с его коррекцией по кислороду вследствие более высокой чувствительности хроматографического газового анализатора по водороду, чем по кислороду и химическому недожогу. Задача экстремального регулирования процесса сжигания топлива здесь решается при помощи стабилизирующего регулятора, контролирующего соотношение топливо — воздух по импульсу концентрации водорода в дымовых газах. Недостаток такого решения — неполное использование возможностей не только экономической, но и экологической оптимизации процесса горения, например, вследствие неучета выброса токсичных компонентов.

Чтобы подобрать оптимальный избыток воздуха при данной нагрузке котла, проводят серию опытов с определением коэффициента α избытка окислителя и полноты сгорания. Действительный диапазон расхода воздуха, при котором достигается максимальный коэффициент полезного действия (КПД) невозможно найти существующими методами, так как во всех методах определения концентрации СО в промышленных выбросах не учитывается динамика его изменения в высокотемпературных процессах вдоль канала водоохлаждаемого зонда. Следовательно, возникает необходимость применения математического моделирования для оценивания концентрации СО в высокотемпературных процессах горения, позволяющих выявить и рекомендовать более экономичные режимы работы котлов.

Измерение концентрации СО ввысокотемпературных процессах горения. Наладка существующих устройств режима горения, прежде всего, включает подбор оптимального избытка воздуха. При заданной нагрузке котла проводят серию опытов для определения коэффициента избытка окислителя ![]() и полноты сгорания.

и полноты сгорания.

Для анализа топочного газа на наличие СО в топочном пространстве парового котла ТГМЕ-464 была использована следующая методика [2]:

– отбирается проба высокотемпературной газовой смеси с применением водоохлаждаемого газоотборного устройства;

– рассчитывается теоретическая температура Тнач горения в топочной камере (при температурах среды от 1000 К до 2100 К измерения можно выполнять термоэлектрическими преобразователями типа ТВР-299);

– задается коэффициент избытка окислителя для жидких и газообразных топлив;

– вычисляется температура Ткон уходящего газа из водоохлаждаемого газоотборного устройства (возможно монтирование термоэлектрического преобразователя типа ТХА-0179 на выходе газоотборного устройства);

– рассчитывается время охлаждения газовой смеси для водоохлаждаемого устройства, выполненного в виде теплообменника с противотоком;

– по линейному закону изменения температуры во времени вычисляется скорость охлаждения λ, при том, что процесс охлаждения протекает равномерно;

– по полученной математической модели у = φ(, λ, Тнач, Ткон) находится поправочный коэффициент F, который учитывается во всех существующих методах определения концентраций СО в высокотемпературных процессах горения;

– рассчитывается оптимальное значение коэффициента с учетом действительной концентрации СО в топочной камере.

Моделирование процесса дожигания токсичных компонентов

Для моделирования процесса дожигания токсичных компонентов в пробоотборнике используется операция Реактор программного обеспечения UniSim Design. За исключением Реактора идеального вытеснения, специализированные окна различных реакторов очень похожи. Основное отличие состоит в том, что реакции какого типа (конверсионные, кинетические, равновесные, гетерогенные каталитические или простые) протекают в данном реакторе. При турбулентном режиме течения реакционной массы трубчатый реактор близок к реактору идеального вытеснения. В отличие от сепаратора, каждый тип реактора поддерживает один определенный тип реакций. Например, Конверсионный реактор допускает протекание только конверсионных реакций. Если Вы попытаетесь связать равновесную или кинетическую реакцию с Конверсионным реактором, будет выдано сообщение об ошибке. Реактор Гиббса представляет исключение, поскольку может работать как с заданным набором реакций, так и без него.

Имеются различные пути для задания и группировки реакций. Вы можете:

– определить реакции в Диспетчере базиса, сгруппировать их там, а затем связать набор реакций с реактором.

– создать реакции в Пакете реакций, находясь в основной среде, сгруппировать их там, а затем связывать набор реакций с реактором.

– создать реакции и наборы реакций в Диспетчере базиса, а затем внести изменения, вызвав Пакет реакций основной среды.

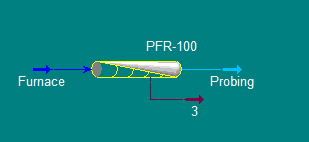

В данной работе мы предлагаем в качестве модели пробоотборника использовать реактор идеального вытеснения. Реактор идеального вытеснения представляет собой цилиндрическую трубу (рисунок 1) или несколько одинаковых труб, соединенных параллельно. Входной поток проходит через реактор в поршневом режиме, оставаясь радиально однородным (без массовых и энергетических градиентов). Предполагается также отсутствие осевого перемешивания.

Рис. 1. Реактор идеального вытеснения

Вследствие протекания химических реакций концентрация реактантов меняется по длине реактора. Скорость реакции зависит от концентрации, поэтому скорость реакции также меняется по длине реактора (за исключением реакций нулевого порядка).

Чтобы получить решение для реактора идеального вытеснения (состав, температуры и т. д. по длине реактора), реактор делится на участки, для каждого участка скорость реакции считается постоянной по объему.

Специализированное окно реактора идеального вытеснения имеет шесть закладок:

– Данные

– Реакции

– Расчет

– Рабочая таблица

– Результаты

– Динамика

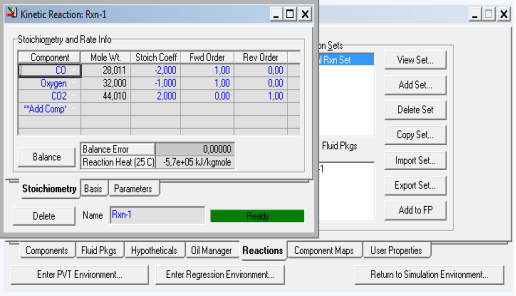

В групповой рамке Стехиометрия Вы можете увидеть компоненты, участвующие в текущей реакции, их молекулярные веса и стехиометрические коэффициенты. Так же выводится невязка баланса и тепловой эффект реакции, рисунок 2

Рис. 2. Рамка стехиометрии

Размеры пробоотборника мы задали в закладке Расчет.

Таким образом, в среде UniSim Design, используя операцию Реактор, можно получить математическую модель дожигания токсичных компонентов в высокотемпературных процессах горения. Использование предложенной модели определения концентрации СО в топке парового котла позволит осуществить процесс горения с предельно низкими коэффициентами ( = 0,97) подачи избытка воздуха в топку; уменьшить выбросы оксидов углерода и азота; подобрать более экономичный режим работы паровых котлов.

Литература:

- Б. П. Устименко, К. Б. Джакупов, В. О. Кроль Численное моделирование аэродинамики и горения в топочных и технологических устройствах: А:Наука, 1986, 224с.

- Arystanbaev K. E. Method for Determining the Concentration of Carbon Monoxide Using Cooled Probes for Sample Collection from Combustion Zones // Measurement Techniques. Moscow, May 2013, Volume 56, Issue 2, pp 211–216.