Работа представляет собой научный анализ и оценку эффективности конструкций сварочных горелок для дуговой сварки в углекислом газе, охлаждаемых жидкой двуокисью углерода. Работа в настоящее время является актуальной и востребованной.

Ключевые слова: сварочная горелка, сопло, охлаждение, конструкция, редуктор, углекислый газ, жидкая СО2.

В настоящее время при дуговой сварке в СО2 стальных конструкций применяют сварочные горелки без искусственного охлаждения с системой питания углекислым газом небольшого давления (0,11…0,3 МПа), которая не обеспечивает строго дозированный расход СО2, постоянство его давления в магистрали и интенсивное охлаждение деталей горелки защитным газом. Перерасход углекислого газа может превышать нормы в 2…3 раза. Медное сопло, контактный наконечник горелки быстро забрызгивается каплями металла. Практически через 15…20 минут непрерывного горения дуги требуется прерывать сварку и зачищать горелку от брызг металла. В ряде случаев используют эффективное водяное охлаждение сварочных проводов и горелок. Однако и у такой системы есть недостатки:

– Требуется канализация для слива воды;

– Невозможность ее применения в монтажных и полевых условиях, а также при отрицательных температурах, менее 0°С;

– Ограниченная маневренность сварочных горелок и установок с водяным охлаждением;

– Большая масса сварочных горелок и сложность их конструкции;

– При нарушении герметичность и повреждении шлангов в системе водяного охлаждения горелки возможно попадание воды в зону сварки и образование дефектов в сварных швах.

В связи с этим работы, связанные с разработкой и исследованием систем питания и охлаждения сварочных горелок жидкой СО2, являются актуальными.

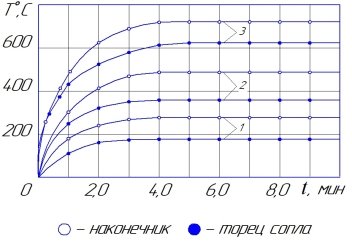

В автореферате [1] и на рисунке 1 показано, что эффективность охлаждения сварочной горелки дросселированной жидкой двуокисью углерода незначительно уступает водяному охлаждению.

Рис. 1. Изменение нагрева горелок во времени: 1 — горелка с водяным охлаждением; 2 — горелка, охлаждаемая жидкой СО2; 3 — горелка полуавтомата А-537 (стандартная) [1]. I = 500A, G = 1100 л/ч, h = 20 мм, СВ-08Г2С, dпр = 2,0 мм

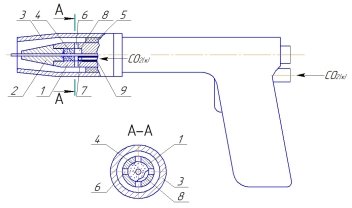

На рисунке 2 показана сварочная горелка, охлаждаемая жидкой СО2 [2].

Рис. 2. Сварочная горелка, охлаждаемая жидкой СО2: 1 — токоподводящий мундштук; 2 — контактный наконечник; 3 — медное сопло; 4 — втулка из пористой бронзы; 5 — изолирующая втулка; 6 — радиальные каналы; 7 — дроссель с калиброванным отверстием

Горелка содержит токоподводящий мундштук 1 с каналом для направления плавящегося электрода и установленным на нем контактным наконечником 2 и соплом 3. Горелка имеет камеру для подогрева и газификации, выполненную в виде токопроводящего пористого элемента. В частных случаях камера может быть образована втулкой 4 из пористого токопроводящего материала, установленной в полости мундштука (рисунок 2) либо стенками самого мундштука 2, выполненного из пористой бронзы. Сопло 3 изолировано от мундштука втулкой 5, выполненной из термостойких материалов, например из углепласта, фторофлагопита, нитрида бора.

Втулка 4 может быть изготовлена методом порошковой металлургии из пористой бронзы, титана, алюминия или нержавеющей стали.

Камера 8 для подогрева и газификации дросселированной жидкой СО2 концентрична каналу для направления плавящегося электрода и сообщается с газоформирующей полостью сопла 3 через каналы 6, выполненные в токоподводящем мундштуке 1 (рис. 2). Камера 8 сопряжена с дросселем 7, который изготовлен в виде миниатюрной форсунки (жиклера) из латуни или бронзы, снабжен калиброванным отверстием и присоединен к патрубку 9 через резьбовое соединение м5. Расход жидкой СО2 в пределах 900…1200 л/ч (расход, приведенный к газовой фазе) устанавливают дросселями с диаметром калибровочного отверстия 0,18…0,25 мм.

К сварочной горелке присоединен шланг или рукав высокого давления, например, согласно ГОСТ 25452–90, через который транспортируется жидкая СО2 от стального баллона или от изотермической емкости.

Во время сварки жидкая СО2 из баллона под высоким давлением (до 7,5 МПа) поступает в горелку по шлангу и патрубку 9. Проходя через дроссель 7, установленный внутри токоподводящего мундштука 1, жидкая СО2 редуцируется, при этом давление ее насыщенных паров уменьшается от 7,5 до 0,1 МПа, что обусловливает понижение температуры до минус 78°С и образование частиц сухого льда. Одновременно, вследствие излучения электрической дуги и теплопроводности, токоподводящий мундштук 1 с запрессованной втулкой 4 из пористого металла нагревается. Частицы сухого льда и переохлажденной жидкой СО2, попадая в ячейки пористой втулки 4, интенсивно испаряются, отбирая тепло, затем газообразная СО2 проходит через радиальные каналы 6, равномерно распределяется внутри сопла 3, где окончательно нагревается и выходит из него в виде газозащитного потока. Таким образом, процесс охлаждения горелки жидкой СО2 слагается из трех процессов: дросселирования (редуцирования), газообразования и подогрева газа.

Для прекращения подачи жидкой двуокиси углерода в горелку достаточно оборвать дугу, при этом автоматически независимо от сварщика заканчивается подача СО2. После обрыва дуги отсутствует процесс подвода тепла к горелке, в частности к токоподводящему мундштуку 1 с наконечником 2 и к втулке 4 из пористого металла. Истечение жидкой СО2 из дросселя 7 некоторое время продолжается, втулка 4 из пористого металла, имеющая большую контактную поверхность с переохлажденной жидкой СО2, быстро охлаждается и заполняется сухим льдом, что вызывает прекращение подачи СО2 через дроссель 7 в горелку. «Замораживание» горелки практически осуществляется в течение нескольких секунд (не более 10 секунд).

Для продолжения сварки достаточно зажечь дугу между электродом и изделием. Вследствие высокой теплопроводности токоподводящего мундштука 1 и запрессованной в него втулки 4 из пористого металла последняя быстро нагревается, при этом сухой лед в ячейках указанной втулки мгновенно сублимирует, превращаясь в газообразное состояние, цикл работы горелки повторяется. Зажигать дугу можно на выводной планке.

Анализ конструкции указанной горелки показал, что она работоспособна при отсутствии пористой втулки 4.

Горелка позволяет обеспечить автоматическое прекращение подачи жидкой СО2 в горелку после обрыва дуги, возобновление ее подачи во время сварки и сокращение потерь защитного газа по сравнению с существующими системами газопитания на 30…40 %.

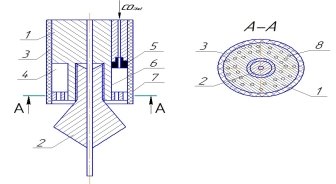

На рисунке 3 представлена другая конструкция сварочной горелки, охлаждаемой жидкой СО2 [3].

Рис. 3. Сварочная горелка, охлаждаемая жидкой СО2 [3]: 1 — токоподводящий мундштук с корпусом; 2 — контактный наконечник; 3 — сопло из термостойкого изоляционного материала; 4 — камера подогрева и газификации СО2; 5 — редуцирующее устройство, дроссель; 6 — кольцевая проточка; 7 — бурт; 8 — отверстия

Конструктивные особенности этой горелки и отличительные признаки представлены в формуле изобретения [3].

Горелка для дуговой сварки плавящимся электродом в среде защитных газов, содержащая сопло и расположенные внутри него токоподводящий мундштук с корпусом, в котором установлен контактный наконечник, выступающий из сопла, и элемент для создания ламинарного истечения потока защитного газа, а также камеру для подогрева и газификации жидкой СО2, образованную внутренней поверхностью сопла и наружной поверхностью мундштука, отличающаяся тем, что, с целью повышения срока службы горелки путем уменьшения забрызгивания ее каплями расплавленного металла, элемент для создания ламинарного истечения потока защитного газа выполнен в виде бурта с отверстиями по его периметру, расположенного на рабочем торце корпуса мундштука, а выступающий конец контактного наконечника выполнен в виде двух соосных конусов с вершинами, направленными в противоположные стороны, и общим основанием, диаметр которого равен внутреннему диаметру сопла. [3]

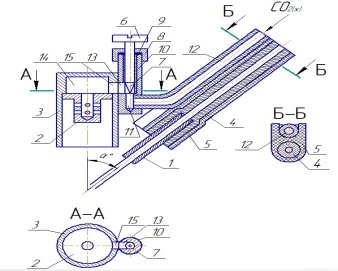

Предложена конструкция сварочной горелки (см. рисунок 4), в которой предусмотрено плавное регулирование расхода жидкой СО2 [4].

Рисунок 4. Сварочная горелка с плавным регулированием расхода дросселированной жидкой СО2: 1 — контактный наконечник; 2 — газопроницаемый вкладыш; 3 — сопло; 4 — токоподводящий мундштук; 5 — изоляция; 6,7 — винт с профилированным дроссельным наконечником; 8 — гайка; 9 — сальниковое уплотнение; 10 — корпус запорного вентиля; 11 — осевой канал; 12 — патрубок подачи жидкой СО2; 13 — отверстие; 14 — камера; 15 — отверстие [4]

Это достигается применением устройства для дросселирования жидкой СО2, выполненного в виде запорного вентиля, снабженного регулировачным винтом с профилированным дроссельным наконечником, при этом корпус запорного вентиля установлен на наружной поверхности сопла горелки параллельно его оси с возможностью сообщения с камерой газифицирования и подогрева СО2 и с каналом патрубка подачи жидкой СО2 высокого давления (до 7,5 МПа). Головка регулировочного винта имеет контрольную риску или стрелку, а на корпусе запорного вентиля имеется шкала делений.

Для непрерывной и стабильной работы указанных сварочных горелок необходимо применять жидкую двуокись углерода без примесей воды, влаги и машинного масла.

Это необходимое условие может быть обеспечено при использовании жидкой СО2, транспортируемой в изотермических цистернах или изготовленной в специальных компрессорах без смазки поршневых колец и цилиндров дистиллированной водой и машинным маслом.

Выводы: рассмотренные конструкции новых сварочных горелок, охлаждаемых дросселированной жидкой СО2, не имеют недостатков стандартных горелок для дуговой сварки в углекислом газе и могут быть эффективно использованы для получения высококачественных сварных соединений и увеличения производительности труда. Для стабильной работы систем питания и охлаждения сварочных горелок жидкой двуокисью углерода в ней не должно быть примесей воды, влаги и машинного масла. Необходимо применять жидкую СО2, транспортируемую в изотермических цистернах или изготовленную в специальных компрессорах без смазки поршневых колец и цилиндров дистиллированной водой и машинным маслом.

Литература:

- Бондарев В. К. Разработка и исследование системы питания сварочных постов жидкой СО2: Автореферат диссертации на соискание ученой степени кандидата технических наук. — М.: ЦНИИТМАШ, 1979. — 22с.

- Бондарев В. К. Горелка для дуговой сварки плавящимся электродом в среде защитных газов// Патент СССР № 737153. 30.05.1980.

- Бондарев В. К. Горелка для дуговой сварки плавящимся электродом в среде защитных газов// Патент СССР № 933327. 07.06.1982.

- Бондарев В. К. Сварочная горелка для электродуговой сварки// Патент РК № 12078, 15.10.2002.