Применение современной теории газодинамических явлений и использование современной вычислительной техники совместно с математическим моделированием позволяет проводить большое количество численных экспериментов для различных вариантов конструкций газотурбинных двигателей (ГТД) с незначительными затратами времени и средств.

На сегодняшний день многими авиадвигателестроительными фирмами проводятся исследования направленные на создание методики «сквозного» математического моделирования, позволяющая полностью описать все процессы и физические явления, протекающие в газовоздушном тракте ГТД и позволяющая существенно повысить качество проектирования и проводимых испытаний. Перед моделированием какого-либо технического объекта необходимо произвести идентификацию его модели. Процесс идентификации заключается в приведении параметров математической модели в соответствие с параметрами объекта на испытаниях. Поэтому разработка способа идентификации, позволяющего существенно повысить точность и надежность прогнозных оценок показателей ГТД, является актуальной и важной.

Для моделирования двигателя с его индивидуальными особенностями и характеристиками необходима индивидуальная модель двигателя. Для этого необходимо, чтобы математическая модель имела (выдавала) те же параметры, что и ГТД при его испытаниях. Если совпадение параметров ГТД и имитационной модели (ИМ) происходит в одной «точке», например, на номинальном или максимальном режиме, то такую модель называют «точечной». Если параметры ГТД и ИМ совпадают в нескольких «точках» (например, на дроссельной характеристике), то такую модель называют «статической» моделью двигателя. Набор точек, в которых ИМ описывает ГТД (поле точек, их диапазон) характеризует качество модели. Если параметры ГТД и ИМ совпадают не только в точках дроссельной характеристики (на линии установившихся режимов), но и в переходных процессах, то такую модель называют «динамической». Набор моделируемых режимов также характеризует качество модели.

От «точечной» до «динамической» модели сложность моделирования повышается многократно. Если «точечную» модель мы можем получить и «вручную» при помощи «простых» вычислительных средств, то переход к «статической» и «динамическим» моделям возможен только на базе современной вычислительной техники и программных комплексов. Положительный эффект от применения математического моделирования с усложнением модели также возрастает многократно. Если при помощи «точечной» ИМ мы можем оценить параметры эффективности узлов, эффективность всего двигателя, оптимизировать его рабочий процесс под конкретные задачи и т.п., то при помощи «динамической» ИМ возможно моделировать переходные процессы протекающие в ГТД при различных внешних воздействиях, регулировках, прогнозировать различные критические ситуации, оптимизировать работу автоматики, оценить изменение характеристик отдельных узлов и двигателя в целом в процессе эксплуатации.

На сегодняшний день существуют множество универсальных и специализированных программных комплексов, способных моделировать работу авиационных ГТД. Это такие программные комплексы как JGTS (США), GasTurb (Германия), Gecat (США), GSP (Нидерланды), ГРАД (Россия, Казань), DVIGw (Россия, Уфа), АСТРА (Россия, Самара), модели ЦИАМ (Россия, Москва). Из них отметим систему имитационного моделирования (СИМ) DVIGw (и DVIG_OTLADKA, созданную на её базе), способную моделировать как сам ГТД, так и работу его автоматики с учётом настроек различных регулировочных элементов [1, 2].

Для получения индивидуальной ИМ ГТД необходимо осуществить передачу информации (параметры в узлах ГТД) полученную из эксперимента в СИМ. Для создания «точечной» модели, как уже упоминалось, данную операцию возможно выполнить и «вручную», но с усложнением модели, с переходом к «динамическим» моделям, объём передаваемой информации значительно увеличивается и требуется автоматизация процесса.

В данной статье описывается методика и общие подходы к проблеме обмена данными, полученными в результате эксперимента (SCADA-система) и СИМ работы авиационных ГТД (DVIG_OTLADKA).

Получение индивидуальной математической модели газотурбинного двигателя по результатам испытаний разрабатывалось и апробировалось на стенде MiniLab, оснащенном SCADA-системой LabVIEW. На примере ТРД SR-30 рассмотрена методика передачи данных из SCADA-системы LabVIEW в СИМ DVIG_OTLADKA.

Решение задачи передачи данных при получении индивидуальной модели из SCADA-системы осуществляется следующим образом. Данные испытаний, полученные на стенде передаются в устройство сбора данных NI PXI (рис. 1). Здесь происходит их обработка программным обеспечением испытательного стенда. Данные выводятся на лицевую панель виртуального прибора (визуализируются) в виде графиков и стрелочных индикаторов. Одновременно с визуализацией происходит сохранение результатов эксперимента в файл обмена и передачи данных определенной структуры. Так как программы сбора и обработки данных испытаний и система имитационного моделирования написаны на разных языках, напрямую данные не передаются. Структура файла определяется программным комплексом LabVIEW и позволяет дальнейшую обработку (аппроксимацию, статистическую обработку) данных в прикладной программе DIADEM. Так как частота опроса датчиков составляет 10 Гц, в программе DIADEM происходит осреднение данных, определяется значения параметров на установившимся рабочем режиме. Обработанные в среде DIADEM данные передаются в модель ГТД в СИМ DVIG_OTLADKA.

Рис. 1. Схема получения информации со стенда

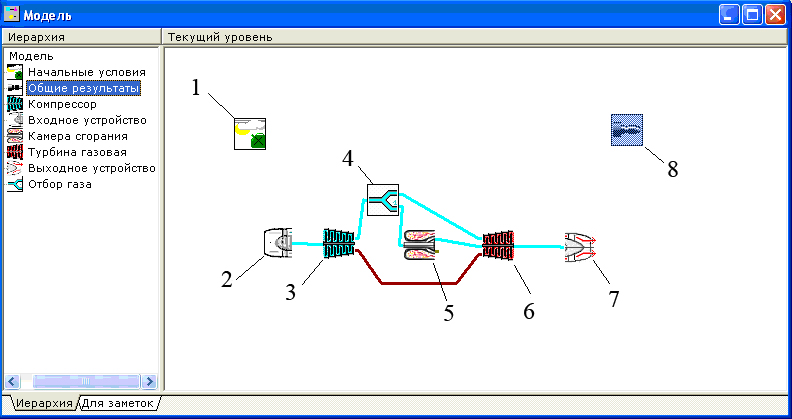

Топологическая модель двигателя SR-30 в СИМ DVIG_OTLADKA представлена на рис. 2.

Рис. 2. Топологическая модель двигателя SR-30 в СИМ DVIG_OTLADKA, где 1 – начальные условия; 2 – входное устройство; 3 – компрессор; 4 – отбор газа; 5 – основная камера сгорания (ОКС); 6 – турбина; 7 – выходное устройство; 8 – общие результаты.

Из-за особенностей СИМ DVIG_OTLADKA обработанные в DIADEM данные передаются в ИМ ГТД в два этапа [3, 4].

Все данные, полученные с эксперимента передаются в соответствующие структурные элементы (СЭ) двигателя. Данные подразделяются на 3 группы:

1 – входные для СЭ,

2 – выходные для СЭ,

3 – выходные для всего двигателя (тяга, удельный расход топлива).

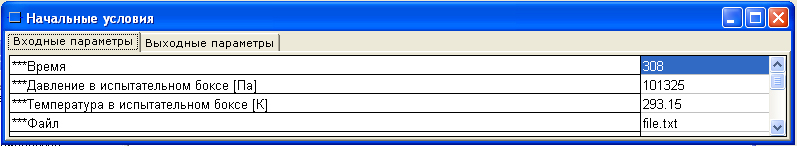

Данные первой группы напрямую присваиваются на вход соответствующих структурных элементов (начальные условия, входное устройство и т.п.), данные второй и третьей групп необходимо подбирать за счёт варьирования других величин (например, замеренный расход топлива подбирается за счёт изменения полноты сгорания). На первом этапе передаются те данные, которые являются входными для структурных элементов модели (степень повышения давления компрессора и т.д.). На втором этапе передаются параметры, которые являются выходными для структурных элементов модели (температуры и давления за основными узлами двигателя, тяга, удельный расход топлива и т.д.). Для того чтобы осуществить передачу (приём) индивидуальных данных двигателя, в модели двигателя в «Начальных условиях» (рис. 2, элемент 1) необходимо указать название и местоположение файла данных (рис. 3).

Рис. 3. Входные параметры узла «Начальные условия»

Также необходимо указать номер строчки (время), с которой берутся данные. Параметры окружающей среды (температура и давление воздуха) на входе в двигатель передаются в модель автоматически либо задаются пользователем вручную, используя соответствующие строки входных параметров.

На втором этапе данные передаются в структурные элементы, а затем значения данных параметров структурных элементов двигателя подбираются при помощи изменения других параметров структурных элементов.

Например, на первом этапе в структурный элемент «Входное устройство» (рис. 2, элемент 2) передаются значения давления и температуры. На втором этапе, по значению давления за «Входным устройством» (полученным экспериментально и переданным LabVIEW), определяется коэффициент восстановления полного давления «Входного устройства» согласно закону расчёта.

Аналогичным образом передаются данные в остальные структурные элементы (рис. 4).

Рис. 4. Экспериментальные данные в структурных элементах математической модели

Подбор значений на втором этапе осуществляется внутри каждого модуля. Подбор значений тяги, удельного расхода топлива осуществляется при помощи «Закона расчёта» (условия моделирования).

Условия

моделирования на первом этапе представлены в табл. 1. На

первом этапе данные с испытаний передаются на вход СЭ (![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() ).

Кроме перечисленных в таблице 1, внутри СЭ выполняются алгоритмы

подбора следующих величин:

).

Кроме перечисленных в таблице 1, внутри СЭ выполняются алгоритмы

подбора следующих величин:

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;

![]() .

У двигателя SR-30

нерегулируемое РС, что соответствующим образом отражается на наборе

варьируемых и поддерживаемых параметров подбираемых внутри СЭ в

отличие от методики из [4].

.

У двигателя SR-30

нерегулируемое РС, что соответствующим образом отражается на наборе

варьируемых и поддерживаемых параметров подбираемых внутри СЭ в

отличие от методики из [4].

Таблица 1. Условия моделирования

|

Варьируемые параметры |

Поддерживаемые параметры |

|

Gт/Gт иден. (ОКС) = 1 |

|

|

ТТ/ТТ иден. (Турбина) = 1 |

|

|

Р/Р иден. (Общие результаты) = 1 |

На

втором этапе получения индивидуальной модели на вход соответственных

узлов передаются (подобранные на первом этапе):

![]() ,

,

![]() ,

,

![]() .

Таким образом, получив результаты испытания в

виде файла отчета и обработав их в среде DIADEM, можно создать

индивидуальную модель ГТД в расчетной точке.

.

Таким образом, получив результаты испытания в

виде файла отчета и обработав их в среде DIADEM, можно создать

индивидуальную модель ГТД в расчетной точке.

В результате разработки методики получения индивидуальной математической модели по результатам испытаний была получена математическая модель, описывающая поведение данного двигателя с погрешностью, не превышающей 0,3 – 0,5 %.

В

ходе данной работы была описана методика обмена данными между

SCADA-системой

и СИМ DVIG_OTLADKA,

продемонстрирована возможность реализации методики получения

индивидуальной модели ГТД, изначально созданной для ТРДДФсм [4] для

одновального ГТД SR-30

(американская ракета).

Литература:

1. Ахмедзянов, Д.А. Система термогазодинамического моделирования газотурбинных двигателей DVIGw (свидетельство об официальной регистрации) / Д. А. Ахмедзянов, И. А. Кривошеев, И. М. Горюнов и др.: Свидетельство об официальной регистрации № 2004610624. – Москва: Роспатент. – 2004.

2. Кишалов А.Е. Система имитационного моделирования DVIG_OTLADKA (свидетельство об официальной регистрации) / Д. А. Ахмедзянов, А. Е. Кишалов, И. А. Кривошеев: Свидетельство об официальной регистрации № 2009610324. – Москва: Роспатент. – 2009.

3. Кишалов, А.Е. Параметрическая идентификация математической модели ГТД в системе DVIGwp / А.Е. Кишалов, Е.С. Власова // Всероссийская НТК “Мавлютовские чтения”, УГАТУ, Уфа, 2007. т.1. – С.56 – 57.

4. Кишалов, А.Е. Повышение эффективности процесса отладки форсажных режимов при испытаниях ТРДДФ: диссертация на соискание ученой степени кандидата технических наук; Уфимский государственный авиационный технический университет (УГАТУ); науч. рук. Д.А. Ахмедзянов, 2010 . – 234 с.

Работа выполнена при финансовой поддержке гранта МК-30.2011.8.