Введение. В современном датчикостроении для повышения метрологических характеристик широко используется цифровая коррекция погрешностей. Применимость цифровой обработки измерительной информации и получаемые при этом преимущества детально рассмотрены в работе [1]. Алгоритмы коррекции погрешностей выполняются цифровыми вторичными преобразователями. Структуры таких преобразователей недостаточно освещены в литературе, за исключением работ [2-5].

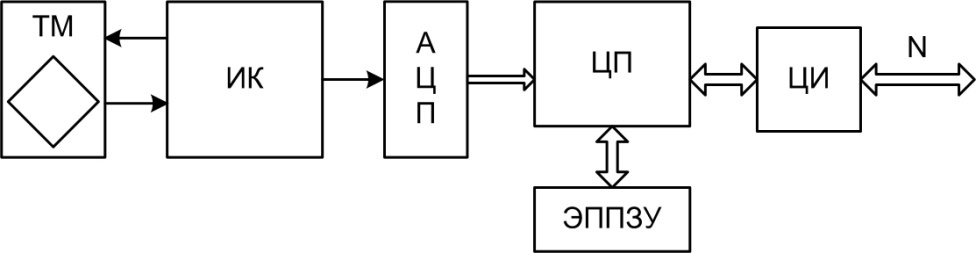

Структуры цифровых вторичных преобразователей. Цифровой вторичный преобразователь содержит измерительный канал ИК, аналого-цифровой преобразователь АЦП, цифровой процессор ЦП, энергонезависимую память ЭППЗУ и цифровой интерфейс ЦИ (рисунок 1).

Рисунок 1 – Структурная схема вторичного преобразователя

Тензомост ТМ располагается в датчике давления и осуществляет первичное преобразование измеряемого давления в электрический выходной сигнал, обрабатываемый вторичным преобразователем. Преимуществами такой структуры являются простота построения, независимость от времени и влияющих факторов, высокие метрологические и эксплуатационные характеристики. Датчик с преобразователем подключается к цифровой шине передачи данных и работает в режиме ведомого по командам системы сбора измерительной информации. Рассмотренная структура подробно описана в [5], для емкостного датчика – в [4].

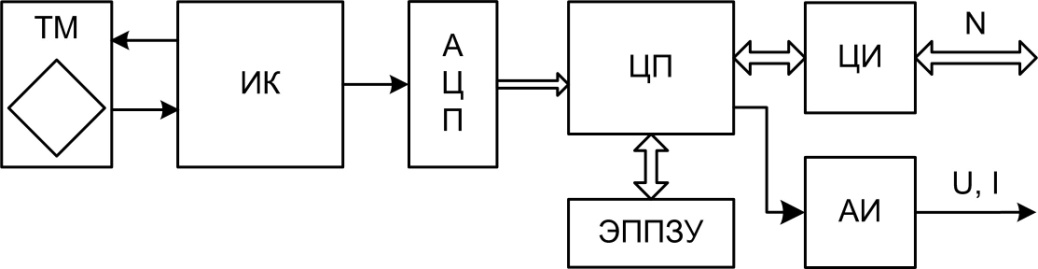

Однако же, в настоящее время эксплуатируется большой парк измерительных систем, построенных на аналоговых каналах передачи измерительной информации напряжением или током. Структура вторичного преобразователя с дополнительным аналоговым интерфейсом показана на рисунке 2. Аналоговый выходной сигнал может быть представлен напряжением 0-6 В, током 0-5 мА или 4-20 мА или каким-либо другим диапазоном. Недостатком такой структуры являются дополнительные аппаратные затраты на реализацию аналогового интерфейса, подверженность аналогового сигнала помехам при передаче и необходимость подведения отдельного кабеля к каждому датчику.

Рисунок 2 – Структурная схема вторичного преобразователя с дополнительным аналоговым выходом

Структура вторичного преобразователя для широко применяемого в измерительных системах двухпроводного интерфейса «токовая петля» 4-20 мА показана на рисунке 3. Значительный недостаток этой структуры – ограничение на потребляемый схемой ток – не более 4 мА. Это ограничение сдерживает совершенствование технических характеристик преобразователя, главным образом быстродействия, и усложняет алгоритм работы встроенного программного обеспечения. Вторичные преобразователи подобной структуры описаны в работах [2, 3].

Рисунок 3 – Структурная схема вторичного преобразователя для токовой петли 4-20 мА

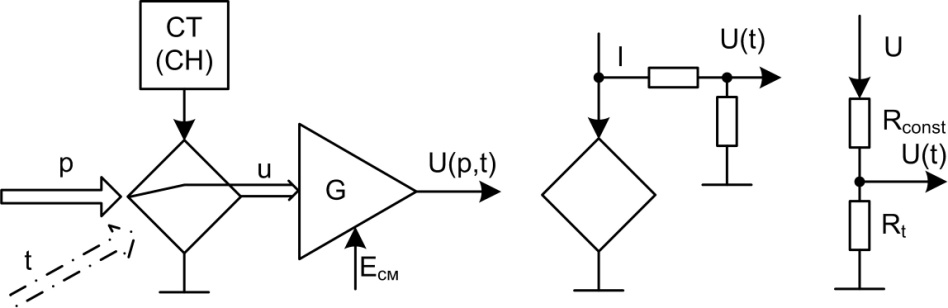

Структуры измерительных каналов вторичных преобразователей. Измерительный канал вторичного преобразователя выполняет аналоговую обработку измерительных сигналов датчика – фильтрацию и усиление. На рисунке 4а показана структура измерительного канала давления. Тензомост питается стабилизированным током (напряжением) от стабилизатора тока (напряжения) СТ (СН). Выходное напряжение тензомоста поступает на операционный усилитель, который усиливает напряжение в G раз и смещает его на величину Eсм. Выходное напряжение усилителя является функцией давления и температуры.

а) б) в)

Рисунок 4 – Структуры измерительных каналов давления и температуры

Для коррекции температурной погрешности требуется измерительный сигнал температуры. Датчиком температуры в составе полупроводникового тензометрического датчика давления может быть как сам тензомост (рисунок 4б), так и отдельный терморезистор, выполненный на одном кристалле с тензомостом (рисунок 4в). Сопротивление моста меняется с температурой, поэтому при питании постоянным током напряжение в верхней точке моста является функцией температуры. Это напряжение сквозь согласующий делитель подается на АЦП и служит измерительным сигналом температуры.

При наличии на кристалле терморезистора измерительный канал температуры строится делителем напряжения, питаемым постоянным напряжением. Как правило, чувствительность такого датчика температуры выше, чем при использовании напряжения в верхней точке моста. Однако же, на деформируемом давлением кристалле практически нет областей, свободных от механических напряжений, поэтому с изменением давления изменяется сопротивление терморезистора, т.е. возникает погрешность измерения температуры от давления.

В тонкопленочных тензометрических датчиках давления оба рассмотренных способа построения измерительного канала температуры неприменимы, потому что изменение сопротивления тензомоста слишком мало, а терморезистор из-за жестких габаритных ограничений размещать негде. Поэтому в таких датчиках используется так называемый «двойной мост» (рисунок 5). Тензомост, измеряющий давление, окружается тремя резисторами, включенными в мостовую схему, одно плечо которой изменяется при изменении температуры. Чувствительность внешнего моста невысока, поэтому приходится использовать дополнительный операционный усилитель для получения измерительного сигнала температуры. При этом двойной мост питается стабилизированным напряжением, а сопротивления всех ветвей необязательно должны быть равными. Требуется только равенство сопротивлений нижних плеч делителей и тензомоста и верхнего плеча делителя, формирующего внешний мост.

Рисунок 5 – Структура измерительного канала для тонкопленочного тензорезистивного датчика давления

Воздействие температуры на аналоговые узлы электроники приводит к отклонениям действительных значений сопротивлений, напряжений и токов от номинальных. Особенно ярко это проявляется при питании тензомостов стабилизированным током. Исследование температурной погрешности тока питания тензомоста и структурно-алгоритмический способ автоматической коррекции этой погрешности (включая структуру аналого-цифро-аналоговой обратной связи и алгоритм подстройки управляющего напряжения) изложены в работе [6].

Заключение. В статье рассмотрены структуры цифровых вторичных преобразователей тензометрических датчиков давления, указаны их преимущества и недостатки, а также приведены структуры измерительных каналов.

Наиболее перспективным вариантом представляется структура, показанная на рисунке 1. Это объясняется грядущим повсеместным применением цифровых каналов связи в измерительных системах. Структуры с дополнительными аналоговыми интерфейсами являются промежуточным этапом, нужным на время переходного периода от аналоговых каналов к цифровым.

Литература:

Новиков В.Н., Чувыкин Б.В. Системы цифровой обработки измерительной информации и моделирование в датчикопреобразующей аппаратуре // Датчики и Системы, № 9, 2005, с. 24 - 28.

Белов Л.И., Жестков А.В., Ларионов В.А., Логиновский А.А. Электронные преобразователи для микропроцессорных датчиков давления «МЕТРАН» // Датчики и Системы, №11-12, 2000 г., с. 14-15.

Юровский А.Я., Ушаков Л.В. Датчики давления серии «МЕТРАН» // Датчики и Системы, №11-12, 2000 г., с 10-14.

Горбунов С.Ф., Новиков В.Н., Цыпин Б.В. Малогабаритный цифровой емкостный датчик давления / Информационно-измерительная техника: тр. ун-та. Межвуз. сб. науч. тр. / под ред. профессора Е.А. Ломтева. – Вып. 32. – Пенза: Изд-во Пенз. гос. ун-та, 2008. – 180 с.: ил., с. 153-159.

Катков А.Н., Новиков В.Н. Малогабаритный цифровой полупроводниковый датчик абсолютного давления / Методы, средства и технологии получения и обработки измерительной информации: Материалы международной научной конференции (г. Пенза, 20-22 октября 2010 г.), с. 213-215.

Катков А.Н. Применение обратной связи с цифровым звеном и самодиагностика цифровых датчиков давления / Проблемы автоматизации и управления в технических системах: тр. Междунар. науч.-техн. конф. (г. Пенза, 20-23 октября 2009) под ред. д.т.н., профессора М.А. Щербакова – Пенза: Изд-во ПГУ. – 450 с. с. 173-176.