Объектом данной работы является смеситель установки по производству серной кислоты в городе Череповец.

Фланцевое соединение — самое распространенное техническое решение присоединения трубопровода к различным агрегатам или другим трубопроводам. Данный факт подтверждается следующими преимуществами:

− простота демонтажа и повторного монтажа с применением фланцевого соединения.

− возможность производить модификации трубопроводных систем (установку и замену арматуры, изменения конфигурации).

Данное техническое решение представляет собой соединение труб стягиванием болтами фланцев — специально изготовленных стальных дисков, приваренных к стыкуемым концам труб. Между фланцами устанавливается упругая прокладка. [1]

Главное требование к фланцевому соединению — точность и качество установки фланца на конец трубы и точность монтажа. Правильный монтаж соединения обеспечивает необходимую герметичность. А недостаточная герметичность уплотнительных узлов является одной из основных причин снижения надежности технологического агрегата. Также потеря герметичности может оказывать негативное влияние на окружающую среду. [2] Образование напряжений из-за некорректного монтажа — одна из причин возникновения повреждений этого узла. Другая причина — дефекты фланца. В этих направлениях и осуществляется проверка изолирующего фланцевого соединения.

Требования к соединительным узлам трубопроводов зависят от их назначения трубопровода, его диаметра, давления и др. Первый этап такого контроля заключается в проверке качества фланцев, их соответствия ГОСТ и их правильной установке на трубы с помощью сварки. Данный контроль выполняется независимой лабораторией неразрушающего контроля, обладающей требуемой аппаратурой — ультразвуковым дефектоскопом.

Проведение обследования фланцев до их монтажа на концы труб дает возможность выполнять их контроль полноценным образом. Основные дефекты, выявляемые на этом этапе — отклонения от требуемой ГОСТ геометрии и качества рабочих поверхностей фланцев, скрытые дефекты заготовок под фланцы, проявляющие себя со временем. В числе таких дефектов — трещины, инородные включения в металле и др.

Следующий этап проверки фланцевых соединений выполняется после приварки фланцев к трубам. Контролю подлежат точность расположения фланца, перпендикулярность его плоскости и оси трубы, качество сварного шва. Такую проверку должен сопровождать контроль крепежа — болтов, а также — прокладки. Для этой стадии также необходим ультразвуковой дефектоскоп, позволяющий оценить качество и состояние сварного шва.

Правильная сборка фланцевого узла обеспечит его продолжительное функционирование. Но регламент эксплуатации трубопроводной системы вправе потребовать обязательный периодический контроль.

Проверку герметичности фланцевых соединений и их технического состояния важно выполнять перед ремонтом трубопроводной системы и сочетать ее с оценкой других ее элементов — запорной арматуры, автоматики, трубопроводов и др. Такая проверка рассчитана на оценку пригодности системы к последующей эксплуатации. На данном этапе проверку проходят фланцы, сварные швы и точность геометрии узла. Важно получить данные о присутствии следов коррозии, способной привести фланец и весь узел к непригодному для эксплуатации состоянию.

Трубопроводные системы, в которых протекают агрессивные среды, требуют не периодического, а постоянного контроля состояния системы в целом и ее отдельных узлов. Аварийные ситуации в подобных системах могут привести к очень серьезным последствиям с экологической и экономической точки зрения, а также нанести вред здоровью обслуживающего персонала.

Целью данной работы является разработка метода повышения и непрерывного контроля герметичности фланцевых соединений в технологических агрегатах при производстве серной кислоты.

Для достижения цели были поставлены следующие задачи:

− выбрать метод повышения герметичности фланцевого соединения до ввода в эксплуатацию;

− обеспечить постоянный дистанционный контроль над состоянием соединения во время эксплуатации.

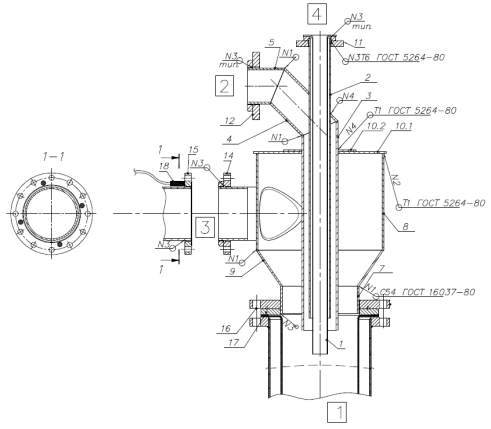

Смеситель (рис. 1) предназначен для смешения потоков серной кислоты циклов сушильной башни, продукционной кислоты и химочищенной воды. Смеситель имеет 4 патрубка. Через патрубок № 1 вытекает серная кислота (концентрация 92,5–94 %) из смесителя с рабочей температурой 35...45°С, давлением под налив. Через патрубок № 2 в смеситель поступает серная кислота (концентрация 98,3–98,9 %) с рабочей температурой 60...70°С, давлением под налив. Через патрубок № 3 серная кислота (концентрация 92,5–94 %) поступает в смеситель с рабочей температурой 35...45°С, давлением под налив. Через патрубок № 4 химочищенная вода поступает в смеситель с рабочей температурой 35...45°С, давлением под налив.

Для прокладок во фланцевых соединениях используется паронит кислостойкий ПК толщиной 3 мм по ГОСТ 481–80, кроме патрубка № 1. Для данного патрубка применить прокладки типа СНП по ОСТ 26.260.454–99.

Приварка штуцеров смесителя выполнена сварочным швом с полным проплавлением.

Рис. 1. Смеситель кислоты

В данном проекте будет рассматриваться патрубок № 3. Он выполнен из составного фланца DN200 PN1,6 МПа (рис. 1, позиция 14) с приварным кольцом ∅268/∅222 и соединительным выступом по ГОСТ 33259–2015. Ответный фланец DN200 PN1,6 МПа (рисунок 1, позиция 15) выполнен с соединительной впадиной по ГОСТ 33259–2015. Материал основного фланца — коррозионно-стойкая сталь 10Х17Н13М2Т по ГОСТ 7350–77. Приварное кольцо и ответный фланец изготовлены из нержавеющей стали SX для сернокислотных производств. Соединение фланцев между собой обеспечивается 12 болтами М20х140 ГОСТ 7798–70, 12 гайками М20 ГОСТ ISO 4032–2014 и 12 шайбами пружинными 20 ГОСТ 6402–70.

Для повышения герметичности фланцевого соединения перед вводом в эксплуатацию предложен способ сборки неподвижных разъемных соединений. Суть метода заключается в ступенчатой затяжке стыкуемых деталей между собой. На первой ступени нагружения величина силы затяжки P1 рассчитывается в зависимости от максимально допустимой нагрузки Pдоп и может равняться (0,5÷0,8)Pдоп. В результате первого нагружения возникает упругая и упругопластическая деформация взаимодействующих шероховатостей, увеличивается площадь фактического контакта. Затем проводят вторую ступень нагружения силой затяжки P2 = (0,2÷0,5)Pдоп. В связи с тем, что после первого нагружения площадь фактического контакта деталей значительно возросла, вторая ступень нагружения будет характеризироваться существенным увеличением контактной жесткости стыка.

Для дистанционного контроля состояния фланцевого соединения в непрерывном режиме предлагается использование ультразвукового дефектоскопа. Четыре ультразвуковых преобразователя (рис. 1, позиция 18) монтируются к внешней стороне ответного фланца (рис. 1, позиция 15) равноудаленно от оси фланца. При нарушении герметичности соединения возникнет разрушение контактной поверхности фланцев, из-за чего эхосигнал преобразователя изменится. Измененный сигнал передается на дефектоскоп, а от него на систему управления, тем самым сообщая о нарушении герметичности фланцевого соединения.

Литература:

1. Контроль фланцевых соединений. — Текст: электронный // Проконтроль: [сайт]. — URL: prokontrol.ru/articles/kontrol_flancevyx_soedinenij (дата обращения: 21.05.2020).

2. Сердобинцев, Ю. П. Обеспечение эффективности управления эксплуатационными свойствами трибосопряжений технологического оборудования в процессе жизненного цикла: монография / Ю. П. Сердобинцев, О. В. Бурлаченко. — Волгоград: Волгоград. гос. техн. ун-т, 2005. — 353 c.