Приведены результаты экспериментальных исследований и показано влияние температуры в зоне контакта на характер изменения коэффициента трения для различных материалов фрикционных пар, в том числе для нового углеродного композиционного материала.

Ключевые слова: автомобили, исследование, совершенствование, тормозная система, фрикционные материалы, транспортные средства.

Эффективность торможения, определяемая энергоёмкостью тормозных устройств, временем торможения и величиной тормозного пути, зависит, прежде всего, от реализуемого во фрикционной паре коэффициента трения, на величину которого оказывает влияние множество факторов детерминированного и случайного характера. К ведущим из них, как показывает практика, следует отнести нагрузку, материалы фрикционной пары, скорость скольжения и температурный режим в зоне контакта.

Учитывая приведенное, целью работы является установление закономерностей изменения коэффициента трения в зависимости от температурного режима в процессе торможения и определение износостойкости серийных и новых фрикционных материалов для тормозных устройств на основании результатов натурных сравнительных экспериментальных исследований.

Испытания проводились на специально оборудованной экспериментальной установке инерционного типа, на которой были установлены тормозные колодки с накладками из обычного фрикционного материала ЭМ-2, а затем, в следующей серии опытов, из нового углерод-композиционного материала под условным наименованием СК-07.04, все остальные параметры и установки были совершенно идентичными.

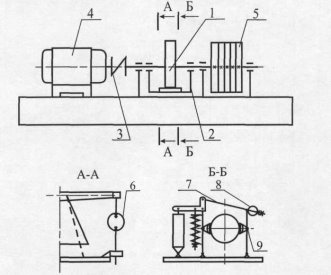

Экспериментальная установка (Рис.1) состоит из серийного колодочного тормозного устройства типа ТКТГ-200, позиция 1, установленного на качающейся раме 2, упругой муфты 3, связывающей электродвигатель 4 с тормозным шкивом и инерционной маховой массой 5, состоящей из шести наборных тарированных чугунных дисков. В процессе испытаний в широких пределах могут изменяться момент инерции (от 8 до 60 кг/м2), частота вращения вала двигателя (до 1500 об/мин), нормальная сила прижатия колодок к тормозному шкиву, продолжительность работы привода и температура на контактной поверхности (до 600°С).

Для регистрации приняты следующие выходные параметры: тормозной момент, усилие в замыкающей тяге, время размыкания тормоза и разгона привода, время срабатывания и торможения, частота вращения привода и температура в контактной зоне трущихся поверхностей.

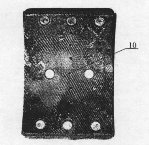

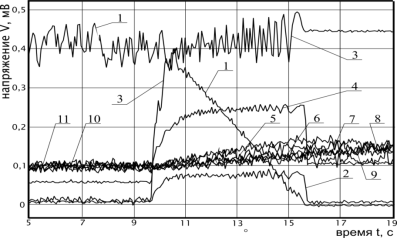

Тормозной момент измерялся посредством динамометрических колец (Рис. 1, А-А), симметрично расположенных на качающейся раме 2 установки по обе стороны тормоза, и на которых размещены тензорезисторы 6, соединенные по полумостовой схеме. Усилие в замыкающей тяге 7, пропорциональное тормозному моменту, измерялось с помощью тензодатчиков 8, а усилие сцепления фрикционного материала колодки со шкивом — тензодатчиками 9, установленными под пальцем тормозной колодки. Для проверки достоверности измерений сила сцепления дополнительно определялась при помощи датчиков 6, расхождение полученных результатов составило не более 5 %. Температура контактной зоны фрикционных поверхностей измерялась семью термопарами 10 (Рис. 2), установленными в теле тормозной накладки симметрично по её длине и на расстоянии 0,1 мм от поверхности трения тормозного шкива. Электрические сигналы сдатчиков регистрировались на ПЭВМ со встроенной платой SDI-ADC14–32F [9]. Типичная осциллограмма записей измерений показана на Рис. 3, где по оси ординат указан соответствующий выходным параметрам электрический эквивалент, а по оси абсцисс — реальная отметка времени в секундах, при этом приняты следующие обозначения: 1 — скорость вращения тормозного шкива, об/мин; 2 — тормозной момент Мт Нм; 3 — усилие в замыкающей тяге F, Н; 4 — усилие сцепления фрикционных поверхностей Fcq, H; 5–11 — температура поверхности трения тормозной накладки по её длине для материала СК-07.04.

Рис. 1. Схема экспериментальной установки и размещения тензодатчиков

Время торможения измерялось от момента касания тормозных колодок поверхности шкива до момента полной остановки привода.

Испытания проводились в температурном диапазоне от 15 до 325 °С, который является характерным для работы тормозных устройств легкой и средней группы температурной нагруженности, с усилием прижатия одной колодки равным 1580 Н, что соответствует тормозному моменту 200 Нм.

Рис. 2. Схема установки термопар в теле накладки

К сожалению, провести испытания при более высоких температурах не позволили технические возможности экспериментальной установки, в связи с местным температурным перегревом тензодатчиков 9 и возможным искажением их показаний, и потом вследствие натурального воспламенения асбофрикционного материала ЭМ-2 при температуре 315 0С. Новый фрикционный материал СК-07.04 в серии опытов при максимальной, по условиям испытаний, температуре 350°С работал совершенно удовлетворительно и без замечаний, однако, в связи с возможным искажением показаний тензодатчиков 9, эти данные не включены в информационную выборку для последующей обработки методами математической статистики и теории вероятностей. Результаты испытаний в виде фактических данных и аппроксимирующих зависимостей после статистической обработки приведены на Рис.4.

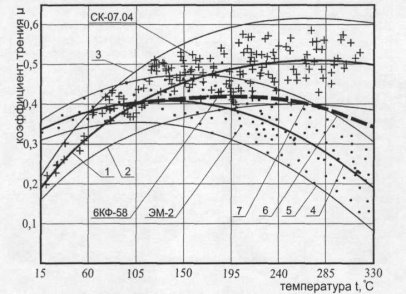

Коэффициент трения является основным параметром стохастического нестационарного процесса торможения, поэтому его зависимость от температуры представлена в виде поля вероятных значений (Рис.4), включающего между верхними (кривые 3 и 6) и нижними (кривые 2 и 5) граничными кривыми 99.9 % фактических данных по результатам испытаний, при этом зависимости средних значений, представляющих собой аппроксимирующие кривые 1 и 4, могут быть приняты как аппроксимация по математическим ожиданиям частных распределений случайной величины коэффициента трения при фиксированных значениях температуры в узком диапазоне значений (5–10 °С), поскольку результаты отдельной серии опытов свидетельствуют о том, что распределение значений коэффициента трения при фиксированной температуре следует нормальному закону распределения случайной величины при удовлетворительном значении критерия согласия Пирсона Р(х2)=0.68. Кривые 1,2 и 3 показывают поле вероятных значений нового материала СК-07.04, а кривые 4,5 и 6 — серийного материала ЭМ-2. Для сравнения там же приведена кривая 7, показывающая зависимость коэффициента трения от температуры для фрикционного материала 6КФ-58 по данным М. П. Александрова [8].

Рис. 3. Характерный участок осциллограммы процесса торможения с углерод-композиционными фрикционными накладками СК-07.04

Анализ результатов испытаний показал, что фрикционные свойства серийных (ЭМ-2) и новых углерод-композиционных тормозных накладок (СК-07.04) существенно отличаются. У серийного материала при нагреве до 105°С наблюдается незначительный рост коэффициента трения с 0.34 до 0.4, а затем резкое снижение до величины 0.2 при t = 325°C, при этом практически отсутствует снижение до величины 0.2 при t = 325°C, при этом практически отсутствует период стабилизации. У углерод-композиционного материала наблюдается постоянный рост коэффициента трения с 0.2 до 0.5 при нагревании зоны контакта от 15 до 200°С, после чего следует период стабилизации до 325°С и затем, возможно, медленное снижение. Очевидно, что новый материал значительно превосходит серийные (ЭМ-2 и 6КФ-58), как по величине реализуемого коэффициента трения, так и по термостойкости. Высокая стойкость нового материала к воздействию температуры в контактной зоне и сохранение при этом высокого коэффициента трения (порядка 0.5 в диапазоне температур 200–350°С), позволяет рекомендовать его использование в машинах и механизмах с тяжёлыми режимами эксплуатации, особенно в транспортных машинах (автомобили, локомотивы и вагоны) при длительных и частых торможениях. Кроме того, использование нового материала позволяет повысить безопасность движения в случаях экстренного (аварийного) торможения.

Рис. 4. Зависимость коэффициента трения от температуры в зоне контакта трущихся поверхностей, усилие на тормозной накладке N=1580 Н

Следует отметить и общие свойства для упоминавшихся фрикционных материалов (ЭМ-2, СК-07.04, 6КФ-58): при повышении температуры в контактной зоне трущихся поверхностей коэффициент трения увеличивается и проходит через максимум, а затем по-разному для каждого из них, — но убывает, при этом, чем выше температура начала снижения коэффициента трения, тем больше термостойкость материала.

Износостойкость серийного и нового материалов определялась весовым методом, испытания проводились для каждого материала в течении одной рабочей недели при восьмичасовом рабочем дне по одному и тому же графику нагружения. В результате установлено, что углерод-композиционный материал СК-07.04 имеет значительно более высокую износостойкость в сравнении с асбофрикционным материалом ЭМ-2, износ первого составил немногим более 7 % от такого же показателя серийного материала.

Для продолжения экспериментальных исследований и уточнения результатов выполняется модернизация экспериментальной установки, которая должна обеспечить проведение испытаний при температуре до 600°С и выше, а также при низких температурах.

Выводы: Новый фрикционный углерод-композиционный материал СК-07.04 на основе углеродной матрицы, упрочнённой углеродным волокном, существенно превосходит серийные материалы, как по величине реализуемого коэффициента трения, так и по термостойкости. При температуре в контактной зоне трущихся поверхностей от 200 до 350°С коэффициент трения стабилизируется на уровне 0.5, а затем отмечается тенденция к медленному снижению.

Новый материал СК-07.04 имеет значительно более высокую износостойкость, что подтверждается длительными испытаниями на износ по весовому методу, в сравнении с серийным материалом износ составил немногим более 7 %.

На основании результатов экспериментальных исследований новый материал СК-07.04 может быть рекомендован для использования на опытной партии транспортных машин (автомобили, локомотивы и вагоны), особенно для тяжёлых условий эксплуатации с длительным и частым торможением.

Повышение эффективности торможения путем применения нового фрикционного материала позволяет не только повысить безопасность движения, но и обеспечить минимизацию тормозного пути и времени торможения.

Литература:

- Bauer H. Glasers Annalen, 1999, № 11/12, S. 472–475.

- Александров М. П. Исследование тепловых режимов крановых тормозов. Диссерт. канд. техн. наук, — М.,1953.

- Чудаков Е. А. Избранные труды, т.1. М.: Изд-воАН СССР, 1961.

- Чичинадзе А. В. Расчет и исследование внешнего трения при торможении. М.:Наука, 1967.

- Иноземцев В. Г. Тормоза железнодорожного подвижного состава. М.: Транспорт,1979,-424с.

- Чиковани М. Г. Снижение теплового нагружения тормозов ПТМ на основе анализа деформированного состояния фрикционных пар. Диссерт. канд. тех. наук, — М., 1985, -190с.

- Иванов Л. Е. Исследование крановых колодочных тормозов с увеличенным конвективным теплообменом с целью повышения долговечности их фрикционных элементов. Диссерт. канд. тех. наук, — Харьков, 1969.

- Тормозные устройства: Справочник, под общ. ред. М. П. Александрова.- М.: Машиностроение, 1985. -312с.

- Шевченко С. И., Старченко В. Н., Белоус В. В. О возможности применения аналого-цифровых преобразователей при экспериментальных исследованиях. Вестник Восточноукраинского Государственного университета № 6(28) 2000//Изд-во ВУГУ. Луганск. 2000. -с. 36–40.