Ключевые слова: технологический процесс, регенерация растворителя колонна, температура, Matlab.

Введение

На современных промышленных предприятиях каждый технологический процесс оснащен системой автоматического управления. Для внедрения таких систем необходимо получить использовать модель объекта управления и провести испытания на ней, перед внедрением на производство.

Компьютерное моделирование можно рассматривать как один из самых мощных методов и инструментов познания, анализа и синтеза, который нам доступен. Идея компьютерного моделирования состоит в замене реального объекта его образом в виде математической модели, разработки соответствующей программы для ЭВМ и проведения машинных экспериментов с целью получения новых знаний об объекте [3]. Одним из таких методов является процедура идентификации.

Процедура идентификации модели порождает следующую естественную логику действия: собрать данные; выбрать множество моделей; выбрать наилучшую в этом множестве модель. В случае, если в процессе проверки модель не соответствует выбранным критериям точности, все шаги процедуры пересматривают и возвращаются к идентификации [3].

Цель идентификации заключается в том, что на основании наблюдений за входными u(t) выходным y(t) сигналами на каком-то отрезке времени определить вид оператора, связывающего входной и выходной теоретический сигналы [1].

Задача идентификации и проектирования модели выполнялась при помощи пакета расширения MATLAB — System Identification Toolbox [2]. Пакет System Identification Toolbox содержит средства для создания математических моделей линейных динамических объектов, на основе наблюдаемых входных/выходных данных [1].

Построение модели по данным наблюдений включает три основных компонента:

– Исходные данные;

– Множество моделей-кандидатов;

– Правило оценки степени соответствия испытываемой модели данным наблюдений [1].

Исходные данные, используемые в данной работе — архивные выгрузки из АСУТП. Для проведения идентификации необходимо проверить исходные данные и исключить недостоверные значения. Недостоверными считаются отсутствующие значения и данные, в которых среднее абсолютное отклонение отличается в три и более раз. Процесс идентификации проводился при помощи разработанных скриптов MATLAB.

Теория

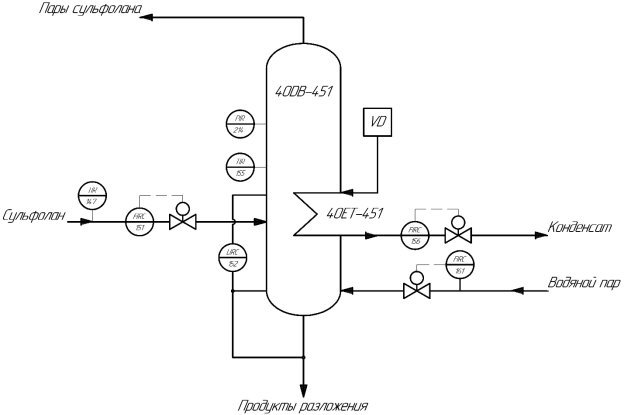

На рис. 1 представлена технологическая схема процесса регенерации растворителя.

Рис. 1. Технологическая схема процесса регенерации растворителя

Регенерация растворителя или, по-другому, его отпарка происходит при поддержании в колонне определенной температуры для удаления из него продуктов разложения. Постоянство подачи сульфолана в колонну поддерживается клапаном — регулятором FV-151. Отпарка сульфолана осуществляется при температуре 160…175 °С. Для снижения температуры отпарки в низ колонны осуществляется подача водяного пара. Тепловой баланс колонны поддерживается подачей пара VD во встроенный в низ колонны кипятильник ЕТ-451. Постоянство подачи тепла в колонну поддерживается клапаном-регулятором FV-156, установленном на выходе конденсата из кипятильника ЕТ-451. Пары регенерированного сульфолана с верха колонны вместе с водяным паром поступают в нижнюю часть колонны экстракции.

Температура внутри колонны регистрируется и регулируется прибором позиции TIR-155. Регулирование температуры внутри колонны осуществляется с помощью изменения расхода водяного пара вниз колонны клапаном-регулятором FV-161 и изменения расхода пара VD в кипятильник клапаном-регулятором FV-156. Подача пара в колонну предусмотрена по трубопроводу диаметром 200 мм.

После регенерации пары сульфолана с верха колонны уходят на установку экстракции, где повторно используются в технологическом процессе производства ароматики.

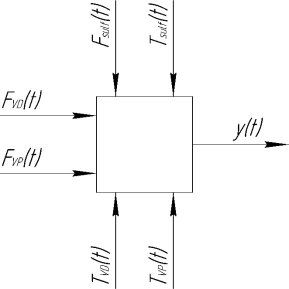

Для получения искомой модели рассмотрим технологические параметры, влияющие на температурный режим колонны (рис. 2).

Рис. 2. Структурная схема технологического процесса поддержания температуры

Всего можно выделить две группы, влияющие на y(t) — температуру в колонне:

- Группа сигналов: Fvd(t) и Fvp(t), которые относятся к управляющим воздействиям. С помощью данных расходов происходит поддержание теплового баланса колонны.

Fvd(t) — расход охлажденного пара высокого давления в кипятильник;

Fvp(t) — расход водяного пара вниз колонны.

- Группа сигналов: Tvd(t), Tvp(t), Fsulf(t), Tsulf(t), относится к возмущающим воздействиям. Данные технологические параметры непосредственно влияют на поддержание температурного режима в колонне.

Tvd(t) — температура охлажденного пара высокого давления, поступающего в кипятильник;

Tvp(t) — температура водяного пара вниз колонны;

Fsulf(t) — расход загрязненного растворителя — сульфолана;

Tsulf(t) — температура загрязненного растворителя — сульфолана.

Идентификация технологического объекта ипостроение модели

После построения структурной схемы процесса и анализа возмущающих воздействий необходимо создать модель в среде Matlab/Simulink и затем провести моделирование технологического процесса регенерации растворителя, составив графики переходного процесса свободного движения системы.

В таблице 1 указаны значения параметров, которые были использованы при идентификации и моделировании технологического процесса регенерации растворителя.

Таблица 1

Значения параметров, используемых при моделировании

|

№ п/п |

Наименование стадий процесса, аппараты, показатели режима |

Номер позиции прибора на схеме |

Единица измерения |

Допускаемые пределы технологических параметров |

|

1 |

Температура низа колонны регенерации растворителя |

ТIR-155 |

оC |

160...175 |

|

2 |

Давление (вакуум) верха колонны регенерации растворителя |

РIR-214 |

мм рт.ст. |

не более 630 |

|

3 |

Расход подаваемого на регенерацию растворителя |

FIRC-151 |

м3/ч |

до 15 |

|

4 |

Уровень в колонне регенерации растворителя |

LIRC152 |

% |

Не менее 50 |

|

5 |

Температура подаваемого на регенерацию растворителя |

TIR147 |

оC |

150...180 |

|

6. |

Расход подаваемого вниз колонны водяного пара |

FIRC161 |

м3/ч |

до 38 |

|

7. |

Температура подаваемого вниз колонны водяного пара |

- |

оC |

135...160 |

|

8. |

Расход подаваемого в кипятильник пара |

FIRС156 |

м3/ч |

до 8 |

|

9. |

Температура подаваемого в кипятильник пара |

- |

оC |

220...245 |

Для идентификации был сформирован массив из 15000 значений для каждого параметра технологического процесса. Для получения передаточных функций для каждого из технологических параметров воспользуемся специально написанным скриптом для идентификации моделей технологического процесса. Скрипт работает в следующей последовательности:

- Исключение недостоверных значений — сильно отклоняющиеся от среднего значения, пустые значения;

- Фильтрация данных — сглаживает резкие скачки параметра, уровень фильтрации;

- Подготовка данных к идентификации — задается диапазон данных по которым будет производится идентификация, диапазон для проверки полученной модели, ограничения на величину коэффициента усиления, постоянной времени, времени запаздывания и степени передаточной функции.

- Расчет и оценка адекватности модели.

В результате мы получаем передаточную функцию для каждого входного параметра, а также график, на котором видна оценка адекватности получившейся модели. Исходя из оценки адекватности, мы можем принять модель или изменив параметры расчета попробовать получить модель с большим значением адекватности. Идентификация модели процесса была выполнена при помощи пакета расширения MATLAB — System Identification Toolbox [2].

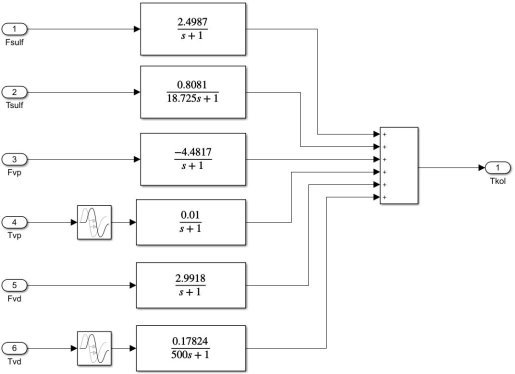

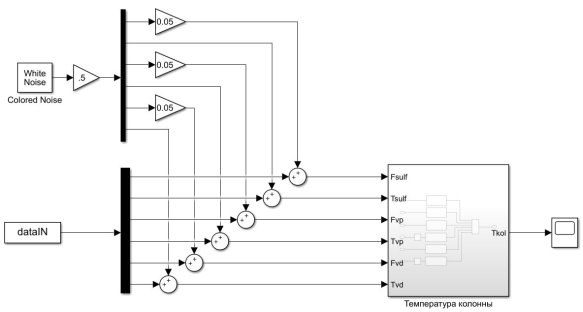

Структурная схема модели с передаточными функциями построена в среде разработки MATLAB Simulink и представлена на рис. 3 и 4.

Рис. 3. Структурная схема модели процесса

Рис. 4. Упрощенная структурная схема модели процесса

В результате идентификации получены передаточные функции модели объекта, указанные в таблице 2:

Таблица 2

Передаточные функции модели объекта

|

Tkol |

|

|

Fsulf |

|

|

Tsulf |

|

|

Fvp |

|

|

Tvp |

|

|

Fvd |

|

|

Tvd |

|

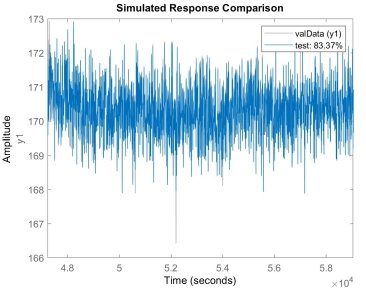

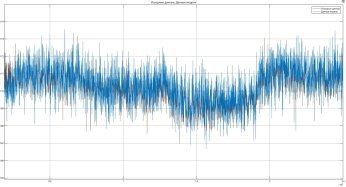

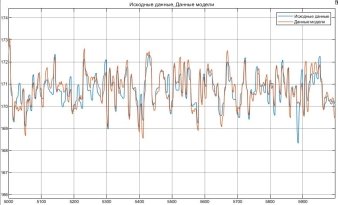

На рис. 5 и 6 изображены результаты адекватности полученной модели и график изменения температуры в модели полученной с помощью идентификации.

Рис. 5. Оценка адекватности модели

Рис. 6. Сравнение выходных значений модели и исходных данных

Рис. 7. Сравнение выходных значений модели и исходных данных на интервале времени с 5000 до 6000 секунд

Полученные оценки точности для модели температуры колонны регенерации показывают совпадение с реальным объектом более 80 %.

Вывод

На основании полученной оценки адекватности модели, которая составила более 80 %, а также исходя из полученных графиков сравнения выходных значений, например, в момент времени 5400 секунд значения температуры модели и исходных данных практически не отличаются, можно сделать вывод, что модель адекватна реальному процессу и применима для дальнейшего моделирования.

Литература:

1. Айнштейн В. Г. Общий курс процессов и аппаратов химической технологии: Учебник для вузов. / В. Г. Айнштейн, М. К. Захаров, Г. А. Носов и др. — М. Химия, 1999. — 888 с.

2. Дьяконов В. П. MATLAB 6.5 SP1/7 + Simulink 5/6 в математике и моделировании. М.: Солон-Пресс, 2005. — 576 с.

3. Льюнг. Л. Идентификация систем. Теория для пользователя: Пер. с англ./ Под ред. Я. З. Цыпкина. // — М.: Наука. Гл. ред. Физ.-мат.лит., 1991, — 432 с.