В наше время при эксплуатации различных машин обычно применяют планово-предупредительную систему технического обслуживания и ремонта, регламентную систему эксплуатации техники и систему прогнозируемого ремонтно-профилактического обслуживания. Недостатком первой системы является значительная трудоемкость при внеплановых отказах машин при работе, нерациональность периодичности к одинаковым машинам с разным износом, к тому же во время плановой профилактики может наноситься технический ущерб излишним воздействием. Недостатками второй системы являются её сложность и дороговизна. Недостаток третьей системы состоит в достаточно сложной и дорогостоящей диагностической аппаратуре. В связи с этим в статье предлагается новая методология системы ремонтно-профилактического обслуживания кинематических пар механизмов машин.

Ключевые слова: кинематические пары, планово-предупредительная система технического обслуживания и ремонта, прогнозируемое ремонтно-профилактическое обслуживание, гидромеханизм, интенсивность отказов, система смазки двигателя.

Определение рациональной структуры гидравлического механизма заключается в исключении его дублирующих связей. Исключение избыточных связей позволит создать рациональный механизм, снизив требуемую точность изготовления при одновременном уменьшении дополнительных нагрузок на его звенья при работе. Как известно, при типовом анализе структурной схемы механизма определяют вид и число кинематических пар, подвижность механизма, число замкнутых контуров и дублирующих связей [1, 2].

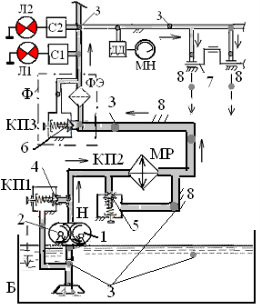

Проведем анализ структурной схемы системы смазки двигателя Cat 3116, как гидравлического механизма (рис. 1).

![]()

Рис. 1. Структурная гидравлическая схема системы смазки двигателя Cat 3116

Схему системы смазки представим, как гидравлический механизм. Под жидким звеном механизма подразумеваем циркулирующее по схеме системы смазки двигателя моторное масло.

Общее число звеньев гидравлического механизма n0 = 8.

Число подвижных звеньев механизма n = n0–1 = 8–1 = 7.

Одноподвижные кинематические пары р1 гидравлического механизма: 1–8 [1В], 2–8 [1В], 3–8 [1П], 4–8 [1П], 5–8 [1П], 6–8 [1П], 7–8 [1В].

Получено 7 кинематических пар: 1В — одноподвижная вращательная; 1П — одноподвижная поступательная.

Двухподвижные кинематические пары р2 рассматриваемого механизма: 1–2 [2Л], 3 –1 [2Ц], 3–2 [2Ц], 3–4 [2Ц], 3–5 [2Ц], 3–6 [2Ц].

Получено 6 кинематических пар: 2Л — двухподвижная линейная;

2Ц — двухподвижная цилиндрическая.

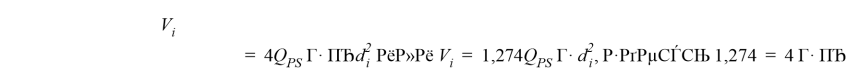

Если механизм имеет только одно- и двухподвижные пары, то он является плоским. Его подвижность находится по формуле Чебышева [2]:

![]()

Это означает, что для определения кинематической характеристики механизма достаточно задать всего один параметр — частоту вращения ведущего звена 1 (шестерни), то есть вала привода масляного насоса.

Скорость рабочей жидкости Vi при принятых диаметрах трубопровода di находится по формуле:

При известном рабочем объеме V0 (м3) и объемном КПД ηоб.н «двухшестеренного» насоса его действительный расход (подача) находится как:

![]() , м3/с

, м3/с

По функциональному назначению разделяем систему смазки на два контура: насосно-радиаторный и контур главной масляной магистрали.

Контур I (насосно-радиаторный): 1–8 [1В], 2–8 [1В], 4–8 [1П], 5–8 [1П], 1–2 [2Л], 3–1 [2Ц], 3–2 [2Ц], 3–4 [2Ц], 3–5 [2Ц].

Контур II (масляной магистрали): 3–8 [1П], 6–8 [1П], 7–8 [1В], 3–6 [2Ц].

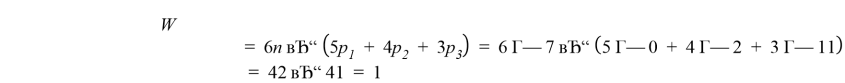

Принимая подвижность основной схемы механизма W0 = Wп = 1, подсчитываем число дублирующих связей для плоского механизма по формуле:

![]()

В контуры основного механизма необходимо дополнительно ввести полученное число недостающих подвижностей (18), включая хотя бы одну трехподвижную пару, так, чтобы гидромеханизм стал пространственным.

Это, например, можно сделать следующим образом.

Добавим в контур I (насосно-радиаторный) 12 степеней свободы:

1–8 [1В] → [2Ц], добавлена 1 подвижность;

2–8 [1В] → [3С], добавлено 2 подвижности;

4–8 [1П] → [3С], добавлено 2 подвижности;

5–8 [1П] → [3С], добавлено 2 подвижности;

1–2 [2Л] → [3Л], добавлена 1 подвижность;

3–1 [2Ц] → [3Ц], добавлена 1 подвижность;

3–2 [2Ц] → [3Ц], добавлена 1 подвижность;

3–4 [2Ц] → [3Ц], добавлена 1 подвижность;

3–5 [2Ц] → [3Ц], добавлена 1 подвижность.

Добавим в контур II (масляной магистрали) 6 подвижностей:

3–6 [2Ц] → [3Ц], добавлена 1 подвижность;

3–8 [1П] → [2Ц], добавлена 1 подвижность;

6–8 [1П] → [3С], добавлено 2 подвижности;

7–8 [1В] → [3Ц], добавлено 2 подвижности.

Подвижность полученного пространственного механизма находим по формуле Сомова-Малышева [2]:

При правильно подобранных кинематических парах число дублирующих связей пространственного механизма должно быть равно нулю [2]:

Таким образом, прибавилось требуемое количество степеней свободы, и рассматриваемый гидромеханизм стал пространственным и рациональным.

Гидробак Б, маслопроводы и каналы системы смазки, корпуса насоса Н, масляного фильтра, перепускных клапанов, а также масляного радиатора (охладителя) МР рассматриваются как стойки (неподвижное звено 8).

Что касается фильтрующего элемента (ФЭ), то его пропускная способность постепенно снижается при взаимодействии с маслом. Подразумевается, что масляный фильтр Ф снабжен автоматическим сигнализатором засоренности С1 его фильтрующего элемента, сигнализатором С2 недопустимого понижения давления масла в главной масляной магистрали двигателя.

Замена фильтрующего элемента осуществляется вместе с заменой моторного масла при ТО-2 автобуса, периодичность которого для нормального режима эксплуатации по пробегу составляет 20000 км. При среднегодовом пробеге автобуса L = 42000 км замена масляного фильтра производится в среднем 42000 ÷ 20000 = 2,1 раза в течение планируемого периода (года).

Замена масляного фильтра в течение года может осуществляться чаще по показаниям вышеназванных автоматических сигнализаторов С1 и С2.

Далее рассмотрим методику оценки надежности на примере гидромеханизма системы смазки.

Интенсивность отказов λ(l) рассматриваемых элементов приведенной схемы гидромеханизма в зависимости от пробега определяется по формуле:

Используя статистические данные автобусных парков для однотипной группы автобусов ЛиАЗ (двигатели MAN и Caterpillar), определяем интенсивность потока отказов интересующих элементов (табл. 1).

Таблица 1

Интенсивность отказов элементов системы смазки иКШМ двигателей Caterpillar (Cat) иMAN автобусов ЛиАЗ, лимитирующих надежность

|

Наименование элемента |

Обозначение насхеме |

Число отказов (замен) за год, N′отк.i |

Интенсивноcть отказов, λ′i (l), отк./км |

|

Насос масляный с перепускным клапаном в сборе (комплект) |

Н |

38 |

1,47 |

|

Радиатор масляный (комплект) |

МР |

7 |

0,33 |

|

Вкладыш коренной (пара) MAN |

7–8 |

19 + 382 = 401 пар 401/7 ≈ 57 комплект |

2,68 |

|

Вкладыш коренной (пара) Cat |

7–8 |

||

|

Вкладыш шатунный (пара) MAN |

– |

25 + 404 = 429 пар 429/6 ≈ 72 комплект |

3,48 |

|

Вкладыш шатунный (пара) Cat |

– |

По данным таблицы 1 средняя интенсивность отказа «эквивалентного подшипника» коленчатого вала автобуса составит:

![]() отк./км или 64 комплекта за год.

отк./км или 64 комплекта за год.

По статистическим данным МДС 12–20.2004 [1] максимальная наработка на отказ шестеренных насосов грузоподъемных машин, составляет 3000 ч, а интенсивность отказов составляет 333,33·10–6 отк./ч.

Согласно вышеуказанным статистическим данным интенсивность отказов масляных насосов шестеренного типа за год составила 24,55 отк./ч. Отношение значений интенсивностей отказов насоса 13,6 можно условно считать переводным коэффициентом. Этот коэффициент учитывает существенные различия в давлениях рабочей жидкости.

Для перевода размерности интенсивности отказов λ′i из 1/мото-ч в 1/км необходимо первое значение разделить на среднюю скорость автобуса, составляющую 16,7 км/ч по данным автобусного предприятия.

Тогда интенсивность отказов, например, перепускного клапана:

![]() отказ/км и т. д. (табл. 2).

отказ/км и т. д. (табл. 2).

Проведя расчеты, можно определить вероятность безотказной работы гидромеханизма в целом.

Таблица 2

Характеристика отказов гидроустройств системы смазки, лимитирующих надежность

|

№п/п |

Наименование элемента |

Количество, шт., к-т |

Интенсивность отказов λ′i ·10–6, отк./ч |

Интенсивность отказов λ′i·10–6, отк./км |

|

1 |

Насос Н масляный шестеренный с перепускным клапаном КП1 |

1 к-т |

24,55 |

1,47 |

|

2 |

Радиатор масляный МР |

1 к-т |

5,51 |

0,33 |

|

3 |

Клапан перепускной КП2, КП3 |

2 |

9,8 |

0,587 |

|

4 |

Эквивалентный подшипник коленчатого вала двигателя 7–8 |

1 к-т |

51,44 |

3,08 |

Проведем анализ предлагаемого метода на примере рассмотренной структурной схемы гидромеханизма системы смазки двигателя (рис. 1). При анализе рассматриваем лишь те элементы схемы системы смазки, отказ которых вызывает отказ или существенную потерю эффективности системы.

-

Насосно-радиаторный контур (k1 = 3): масляный насос в сборе с перепускным клапаном КП1 (λ′ = 1,47

10–6 отк./км), клапан перепускной КП2 (λ′ = 0,294

10–6 отк./км), клапан перепускной КП2 (λ′ = 0,294 10–6 отк./км), радиатор масляный МР (λ′ = 0,33

10–6 отк./км), радиатор масляный МР (λ′ = 0,33 10–6 отк./км).

10–6 отк./км).

Суммарная интенсивность отказа контура: λ1 = 2,094![]() 10–6 отк./км.

10–6 отк./км.

-

Контур масляной магистрали (k2 = 2): перепускной клапан КП3 (λ′ = 0,294

10–6 отк./км), эквивалентный подшипник коленчатого вала двигателя, включая коренные и шатунные подшипники (λэкв = 3,08

10–6 отк./км), эквивалентный подшипник коленчатого вала двигателя, включая коренные и шатунные подшипники (λэкв = 3,08 10–6 отк./км).

10–6 отк./км).

Суммарная интенсивность отказа контура: λ2 = 3,374![]() 10–6 отк./км.

10–6 отк./км.

Если имеется вероятность безотказной работы множества гидроустройств механизма, причем отказы этих устройств не связаны между собой, то есть эти события являются независимыми и несовместными, то вероятность их совместного появления равно произведению вероятностей этих событий. То есть система смазки, как объект, не может быть надежнее самого ненадежного контура (гидроузла).

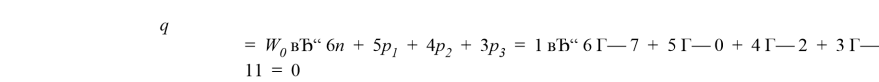

Расчет количественного значения надежности каждого контура механизма основывается на использовании экспоненциального закона, который для периода нормальной работы машины при среднегодовом пробеге L = 42000 км запишется следующим образом:

![]()

![]()

Тогда вероятность безотказной работы гидромеханизма в целом в течение планируемого периода (например, последующего года):

Так как расчетный показатель безотказности рассматриваемой системы смазки оказался ниже требуемого (0,8), то принимаются решения по повышению ее надежности: определяются пары, оказывающие наибольшее влияние на безотказность, и разрабатываются меры по повышению их надежности.

Вывод.

Данная методология включает в себя следующие этапы:

- Определение рациональной структуры механизма;

- Ранжирование кинематических пар и ремонтно-восстановительных воздействий на них. Применение встроенной диагностики в системе обслуживания активных пар, умеренно активные подлежат периодическому диагностированию переносными средствами, а одноподвижные пары можно обслуживать «по потребности».

Литература:

- Фролов К. В. и др. Теория механизмов и механика машин: учебник для втузов. — 2-е изд., перераб. и доп. — М.: Высш. школа, 1998.

- Чмиль В. П. Teoрия механизмов и машин: Учебно-методич. пособие. — СПб.: Издательство «Лань», 2012, с. 15–21.