В статье авторы исследования пытаются найти закономерность влияния химического состава антифрикционного материала на основе углерода на его износостойкость в паре со сталью.

Ключевые слова: износостойкость, химическая стойкость, углерод, графит, коэффициент трения, композиционные прессовочные материалы.

В настоящее время отмечается тенденция роста использования графитовых материалов в химическом машиностроении, в нефтедобывающей и нефтеперерабатывающей отрасли. Графитовые материалы оказались практически незаменимыми для изготовления элементов фрикционных и уплотнительных узлов благодаря своим уникальным свойствам: высокая химическая стойкость, работа в ограниченной смазке или без неё, работоспособность при высоких температурах (до 5000С в кислородсодержащих средах), способность выдерживать значительные термомеханические нагрузки, низкий коэффициент термического расширения (стабильность геометрических размеров в широком диапазоне температур), хорошей теплопроводностью. В общем машиностроении широко применяются графитовые подшипники, опоры для высокоскоростных валов, торцевые и осевые уплотнения и т. д. Также из графита и композиций на основе графита изготавливают лопатки вакуумных и перекачивающих насосов, поршневые кольца и другие подобные детали [1].

В машинах и аппаратах химических производств используется большое количество узлов и деталей, подвергающихся трению и, как следствие этого, износу в процессе эксплуатации. Многообразие видов узлов трения усугубляется широким диапазоном условий работы таких узлов, различающихся по скоростям скольжения, нагрузкам, температурам и средам, контактирующим с трущимися деталями. В связи с этим необходимо отметить, что не может быть универсального материала, обладающей высокой износостойкостью при всех возможных условиях эксплуатации. Всё указанное осложняет грамотный выбор материалов, обеспечивающих высокую работоспособность узлов трения и оборудования в целом [2].

При выборе материала для конкретного узла трения в первую очередь необходимо сформулировать требования, которым должен отвечать узел трения (трущаяся пара материалов). Основным требованиям к материалам пар трения является износостойкость в заданных условиях работы, однако каждый из материалов должен обладать достаточной механической прочностью, стойкостью в агрессивной среде, технологичностью изготовления; а пара трения должна обеспечить минимальный коэффициент трения (кроме фрикционных узлов), исключать возможность схватывания и заедания.

Износостойкость материалов при трении определяется рядом факторов: видом взаимодействия поверхностей при трении, нагрузкой в паре трения, температурой на поверхности, условиями смазки и охлаждения.

В связи с тем, что чистый углерод довольно неустойчив к механическим повреждениям, рациональнее всего применять в узлах трения не сам углерод, а композиционные полимерные материалы на его основе. Композиционные прессовочные материалы с полимерными связующими представляют собой материалы, получаемые прессованием или пресслитьём смеси углеродных наполнителей (нефтяной кокс, порошок нефтяных обожжённых электродов, графит и др.) с полимерными смолами [3,4].

К прессовочным полимерным материалам на основе графита с фенолформальдегидной смолой относятся графитопласты (антегмиты) марок АТМ-1, АТМ-1Г, АТМ-К (ТУ 48–20–13–72), которые из-за низких антифрикционных свойств не нашли применение в узлах трения химического оборудования.

Плотность композиционных прессовочных полимерных материалов служит показателем их механических свойств и износостойкости и является критерием качества изделий. Снижение плотности на 0,05–0,1 г/см3 резко снижает механические свойства материалов. Прочность при сжатии падает с ростом температуры от 20 до 2000С у АФ-3Т, АМС-3 и АМС-1 соответственно в 2, 3 и 4 раза. Ударная вязкость у этих материалов низкая, что не позволяет применять их при ударных и вибрационных нагрузках, кроме АФ-3ТС, наполненного стекловолокном. Коэффициент линейного расширения полимерных материалов на основе углерода практически постоянен во всём диапазоне рабочих температур, причём у АФ-3Т близок к его значению для бронз и нержавеющих сталей.

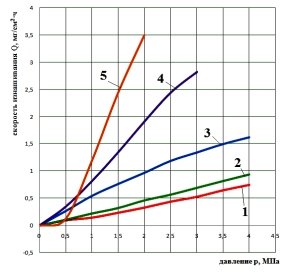

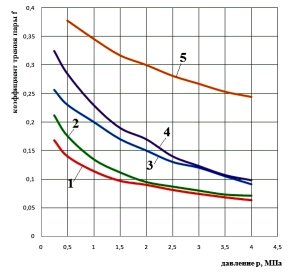

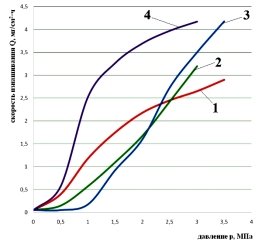

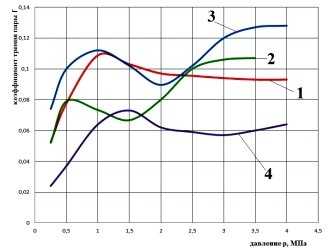

Углеродные наполнители обеспечивают композициям высокую износостойкость и низкий коэффициент трения при работе без смазки по сравнению с графитовыми материалами (рис.1). В условиях отсутствия смазки допускаемые давления составляют до 2 МПа, а скорости скольжения — до 1,5÷2 м/с. Возможна работа в запылённых средах (угольная пыль, цемент и др.). Износ материала АФ-3Т в вакууме на 1÷2 порядка выше, чем в воздухе, при одинаковых условиях трения. Со смазкой дистиллированной водой скорость изнашивания несколько увеличивается, а коэффициент трения падает (рис.2). Смазкой могут служить любые жидкости, в которых материалы химически стойки. Материал сопряженной детали должен быть также высокой химической стойкости, в том числе при работе без смазки во влажных газах.

К таким материалам относятся нержавеющие стали, коррозионностойкие чугуны твёрдостью HRC 40÷50, бронзы, силицированные графиты, минералокерамика, стеллиты. Применение полимерных композиционных материалов на основе углерода возможно в одноименных парах трения. Износ АФ-3Т по АФ-3Т не превышает износа при трении АФ-3Т по стали. Коэффициент трения НИГРАН без смазки на машине МИ-1М — 0,11…0,14.

а) б)

б)

Рис. 1. Скорость изнашивания (а) и коэффициенты трения (б) при трении без смазки по стали 45 (HRC 43–45) со скоростью 1 м/с следующих материалов: 1 — АМС-1; 2 — АМС-3; 3 — АФ-3Т; 4 — АФ-3ТС; 5 — АГ-1500-СО5.

а) б)

б)

Рис. 2. Скорость изнашивания (а) и коэффициенты трения (б) при трении со смазкой дистиллированной водой по стали Х18 со скоростью 1 м/с материалов: 1 — АМС-1; 2 — АМС-3; 3 — АФ-3Т; 4 — АГ-1500-СО5

Вследствие низкой прочности при растяжении и изгибе детали должны работать на сдвиг или сжатие. Низкая ударопрочность и хрупкость не позволяют выполнять в них (в подшипниковых втулках) различные пазы, производить сверление отверстий, которые могут способствовать образованию концентраторов напряжений. Для закрепления втулок в металлических обоймах используются посадки с натягом, обеспечивающие надёжную фиксацию. Зазоры в зависимости от температуры в подшипниках составляют: без смазки 0,3–0,5 %, со смазкой 0,1–0,3 % от номинального диаметра вала.

Детали из композиционных прессовочных материалов, работающие в условиях трения, экономически целесообразно изготовлять в многоместных пресс-формах без последующей механической обработки [3]. У таких деталей износостойкость превышает износостойкость деталей, обработанных механическим способом. Готовые детали обрабатываются точением острозаточенным твёрдосплавным инструментом, фрезерованием и шлифованием абразивными кругами средней зернистости.

Литература:

- http://carbon.com.ua/produkciya/vtulki/ (Графитовые и углеродные втулки, кольца, вкладыши для подшипников трения, торцевые и осевые уплотнения, опоры валов, лопатки насосов, фильеры).

- Износостойкие материалы в химическом машиностроении. Справочник. Под ред. д-ра техн. наук Ю. М. Виноградова. Л., «Машиностроение» (Ленингр. отделение), 1977. — 256 с. ил.

- Мармер Э. Н. Углеграфитовые материалы. Справочник. М.: Металлургия, 1973. — 135 с.

- Фельдман Д. И., Штейнберг Л. А. Антифрикционный прессматериал АФ-3Т. — «Пластические массы», 1973, № 1, с. 32–33.