При заканчивании скважин, а также в процессе их эксплуатации, продуктивные коллекторы которых представлены неустойчивыми и слабосцементированными осадочными породами, часто наблюдается вынос мелкозернистого песка. В скважине образуются песчаные пробки. По М. Маскету: “при образовании песчаных пробок, проницаемость которых в 200 раз больше проницаемости пласта, дебит нефти тем не менее снижается на 34 %. Этот песок содержит до 5 % нефти, и при его удалении возникают проблемы — загрязняется окружающая среда.” Песчаная порода отлагается в оборудовании наземной инфраструктуры месторождения и в результате своего воздействия эродирует его. Такой вид осложнений является почти повсеместным на многих месторождениях Западной Сибири, продуктивные пласты которых представлены слабосцементированными теригенными породами. Такая проблема актуальна и на Самотлорском месторождении, а при разработке на заключительной стадии она приобретает первостепенное значение.

Вынос песка — причина образования каверн и смятия колонн. Существующие методы эксплуатации скважин, осложненных пескопроявлениями, можно условно разделить на две группы:

1) Эксплуатация скважин с выносом песка из пласта

2) Предотвращение выноса песка из пласта

Актуальность данной темы исследования обусловлена тем, что при добыче жидкости из продуктивного пласта стенки породы коллектора могут разрушаться, осыпаться и тем самым скапливаться на забое, образуя песчаную пробку. Чтобы избежать этого необходимо закрепить открытую часть забоя скважины для стимулирования процесса притока жидкости из пласта.

Селективная изоляция.

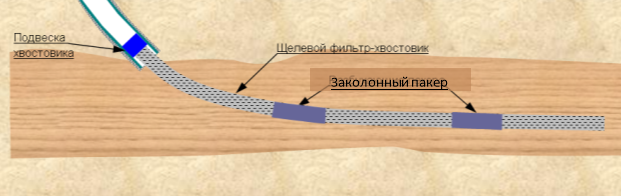

Для того, чтобы перекрыть возможные участки прорыва пластовой воды в скважину в процессе ее эксплуатации необходимо применить комбинации стандартных щелевых фильтров типа ФГС и глухих труб с пакерами на концах. Разделение горизонтального ствола на секции глухими трубами с двумя пакерами представлено на рисунке 1.

Рис. 1. Разделение горизонтального ствола на секции глухими трубами с двумя пакерами

Преимущества предлагаемого метода заканчивания скважин:

− возможность отсечения участков ствола после прорывов воды или газа;

− облегчение проведения геофизических исследований и ремонтов;

− стоимость (все компоненты не уникальны могут быть закуплены у разных поставщиков);

− при необходимости возможно комбинированно использовать щелевые хвостовики и штуцирующие устройства для ограничения высокопродуктивных зон.

Устройства контроля притока.

Для стабилизации притока флюида из продуктивного пласта на всем протяжении ствола скважины можно использовать регуляторы притока.

На сегодня существует несколько систем подобного рода. Данные системы повышают эффективность заканчивания скважины.

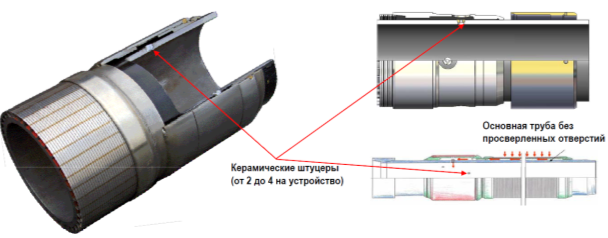

Система поставляется в двух вариантах (рисунок 2):

− несъёмный корпус с предустановленными штуцерами;

− съёмный корпус с возможностью установки штуцеров на месте.

Рис. 2. Устройство системы контроля притока

Флюид, проходя через фильтр, попадает в систему контроля притока по затрубному пространству между фильтром и базовой трубой. Принцип действия представлен на рисунке 3.

Рис. 3. Принцип действия системы контроля притока

Основные сферы применения данной технологии включают горизонтальные скважины с эффектом влияния верхней и нижней части, прорывом воды/газа, различной проницаемостью коллектора и опасностью поступления воды. Применяя данные регуляторы, можно уменьшить приток от коллекторов в зонах высокой продуктивности и повысить его в зонах низкой продуктивности.

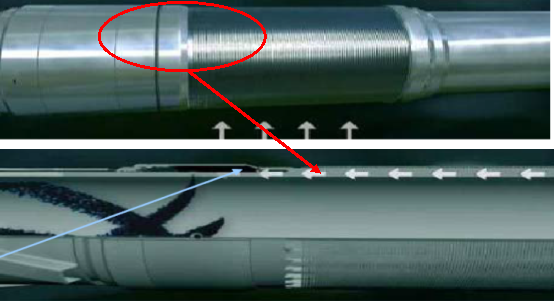

Пассивная система управления потоком представлена на рисунке 4.

Рис. 4. Пассивная система контроля притока

Основные преимущества данной системы:

− возможность изменения конфигурации системы на буровой;

− возможность устанавливать систему в нагнетательные скважины;

− циркуляция через оборудование во время операции спуска.

Основной недостаток — высокая стоимость оборудования и необходимость точных данных об интервалах притока и неоднородности разреза.

Премиум фильтры.

Наиболее простым и доступным методом борьбы с пескопроявлениями является механический метод, получивший наибольшее распространение. К нему относится оборудование нефтяных скважин противопесочными фильтрами различной конструкции.

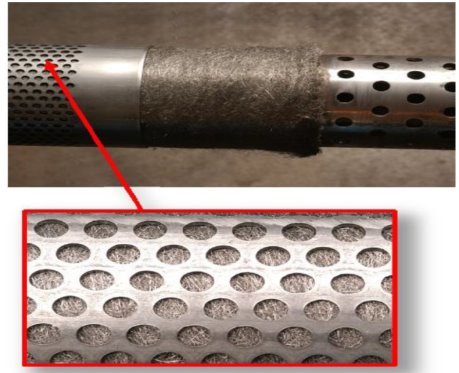

Премиум фильтр представляет собой перфорированную трубу-основание (рисунок 5), обернутую сжатым наполнителем из нержавеющей стали и защищенную кожухом. Устройство предназначено для улавливания только вредного песка. В его основе лежит трехмерная система фильтрации, позволяющая оптимизировать улавливание песка, сохранить проницаемость, что идеально подходит для автономных противопесочных и гравийных фильтров. Высокая механическая прочность и сопротивляемость эрозии и коррозии.

Рис. 5. Премиум фильтр

Недостаток большинства механических фильтров в том, что на протяжении всего процесса эксплуатации происходит непрерывный процесс их засорения. Особенно интенсивно это происходит в тех случаях, когда в начальный период времени между фильтром и стенкой скважины имеется большой зазор. В дальнейшем данный зазор заполняется элементами разрушающегося коллектора и выносимыми из пласта мелкодисперсными глинистыми (илистыми) частицами. В результате чего на поверхности фильтра появляется низкопроницаемая корка. Путем решения данной проблемы (кольматации) и продления срока службы фильтра является устранение данного зазора и укрепление стенок скважины посредством заполнения зафильтрового пространства отсортированным гравием, либо применением расширяющихся (плотно прилегающих к стенкам скважины) механических фильтров.

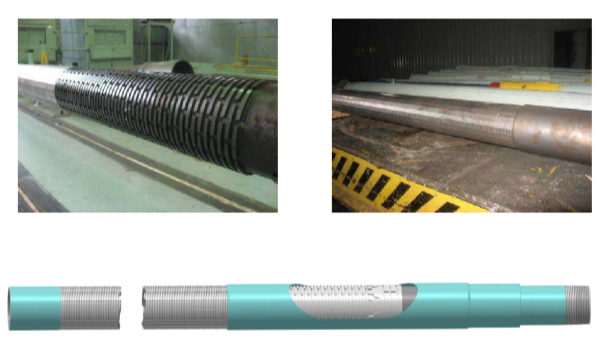

Одной из систем, позволяющей удерживать от разрушения породы-коллектора на забое скважины механическим способом, является технология раздвижных фильтров. Раздвижной песочный фильтр представлен на рисунке 6.

Рис. 6. Технология раздвижных фильтров

Раздвижной противопесочный фильтр состоит из стальной трубы с отверстиями или прорезями, вокруг которой располагаются перекрывающие друг друга слои фильтрующих мембран. Фильтрующие слои накладываются друг на друга по всей длине основной трубы и могут скользить при увеличении окружности в процессе расширения, но в то же время не блокируя попадание песка в трубное пространство. Мембраны для предотвращения выноса песочной породы, изготовлены по узору «голландской саржи» и закреплены между основной трубой с прорезями(отверстиями) и наружным металлическим чехлом. Чехол состоит из листовой стали с предварительно выполненными прорезями(отверстиями) и обеспечивает устойчивое и прочное положение фильтрующей мембраны и защищает ее от повреждения во время спуска. Внутри данные узлы имеют соединения с прорезями и, поскольку все участки задействованы в работе, каждая часть песочного фильтра выполняет свою функцию в потоке. Для того, чтобы противопесочный фильтр мог подстроиться под геометрию скважины необходимо использование гибких систем разширения(раздвижения). [2]

Системы гравийной набивки.

Механизм создания гравийного фильтра вокруг механических или металлических фильтров, внутри перфорированной обсадной колонны или в открытом стволе основывается на закачке при давлении меньшим давления гидроразрыва гравия с помощью жидкости песконосителя через специальный пакер в зафильтровое пространство.

Последовательность работ по закачке гравия: гравий засыпается в емкость смесителя, затем насосом подается жидкость намыва, гравийно-жидкостная смесь под давлением поступает в затрубное пространство через устьевую голову. На каркасе фильтра гравий отфильтровывается и остается на забое, а жидкость по трубам возвращается на поверхность через вертлюг и по трубопроводу поступает в емкость и далее на прием насоса.

Таблица 1

Характеристика технологического процесса

|

Способ эксплуатации |

Фонтанный и механизированный |

|

Способ воздействия на пласт |

Термический |

|

Глубина скважины, м |

300–350 |

|

Давление пластовое, Мпа |

3,0–4,2 |

|

Толщина пласта, м |

10–30 |

|

Температура пласта, ˚C |

25–200 |

|

Депрессия на пласт, Мпа |

0,3–3,0 |

|

Число перекрываемых продуктивных интервалов |

1–2 |

|

Вид забоя |

Открытый |

|

Динамическая вязкость нефти, Па*с |

0,3–1,0 |

|

Плотность нефти, кг/м3 |

920–940 |

|

Обводненность продукции, % |

0,3–99,5 |

Данный тип ограничения пескопроявления хоть и приводит к небольшой потере продуктивности скважины, но, в дальнейшем, ограничивая вынос песка, сохраняет ее работу на более долгое по сравнению с механическими фильтрами время.

Полимерные системы.

Система GeoForm представлена на рисунке 7. Основывается на применении полимерных веществ для борьбы с поступлением песчаной породы в скважину. Система основывается на использовании полимерных веществ с эффектом способности запоминания формы, необходимые размеры и форма которого рассчитываются при изготовлении. Вещество размещается снаружи основной трубы (так же, как и в случае с традиционными сеточными трубными противопесочными фильтрами), сжимается и уменьшается в размере, что способствует спуску всей системы в скважину. На забое под влиянием температуры и особого вещества-катализатора этот полимер расширяется до рассчитанных размеров, полностью повторяя геометрию ствола скважины и заполняя пустоты в заколонном пространстве, что оказывает сжимающие воздействие на пласт. Это сжимающее воздействие характеризует своего рода напряжение на скелет пласта, стабилизирует приток флюида к скважине и самое главное борется с поступлением песка в скважину. [2]

Рис. 7. Расширение в скважине полимера

Также на месторождении необходимо применить технологию «Линк» — полимер, смешанный с закрепителем и газообразователем, который вспенивается в пласте, образуя поровую прослойку, напоминающую по своей структуре пемзу. Песок оказывается связанным, что предотвращает последующее разрушение пласта.

Достоинства данной технологии:

− снижение обводненности добываемой продукции скважин;

− увеличение наработки на отказ на 50 %-150 %;

− технология не требует установки специального оборудования и может выполняться на месторождении бригадами ПРС;

− стоимость применения технологии “Линк” дешевле применения технологии гравийной набивки. [2]

При анализе технологии закачки такой системы выявлен возможный риск неравномерного распределения полимерной смеси в стволах с высокими зенитными углами. Недостаток данной технологии в том, что после ее применения существенно снижается продуктивность скважин, и применение ее на низкодебитных скважинах впоследствии может привести к нерентабельности их работы.

Таким образом противопесочные фильтры должны удовлетворять следующим основным требованиям:

− обладать необходимой механической прочностью и достаточной устойчивостью против коррозии и эрозионного воздействия;

− обеспечить создание надежной гидродинамической связи с пластом и суффозийную устойчивость пород в призабойной зоне;

− позволять проводить механическую или химическую очистку фильтра (регенерацию) без извлечения его из скважины.

Таким образом, из рассмотренных вариантов заканчивания скважин наиболее простым и экономически оправданным будет являться вариант заканчивания с помощью премиум фильтров различных типов конструкций.

Приведенные выше методы и технологии можно рекомендовать для внедрения при проектировании заканчивания скважин на месторождениях Западной Сибири со схожим геологическим строением и фильтрационно-емкостными свойствами пластов.

Литература:

- Булатов А. И., Проселков Ю. М. Решение практических задач при бурении и освоении скважин, справочное пособие. — Краснодар: Советская Кубань, 2006. — 741 с.

- Обзор применяемых в мире систем заканчивания для предотвращения пескопроявления. — Текст: электронный // gigabaza.ru: [сайт]. — URL: https://gigabaza.ru/doc/104409.html (дата обращения: 10.06.2020).

- Басарыгин, Ю. М. Заканчивание скважин / Ю. М. Басарыгин, А. И. Булатов, Ю. М. Проселков. — Москва: М.: Недра, 2000. — 670 c. — Текст: непосредственный.