В статье анализируется шаровой палец сошки рулевого управления автобуса с использованием расчета на статическую прочность, учитывающего конкретные условия и режимы эксплуатации. Прочностные расчеты проводились с помощью метода конечных элементов, реализуемого системой автоматизированного проектирования SolidWorks Simulation.

Ключевые слова: рулевое управление; шаровой палец; прочностной расчет; твердотельная модель.

Ужесточение требований по обеспечению безопасности движения вызывает необходимость дальнейшего совершенствования конструкций и систем автомобилей. В значительной части это касается узлов, агрегатов и систем, нарушение работоспособности которых может привести к аварийным ситуациям, зачастую с тяжелыми последствиями.

Рулевое управление и тормозная система являются основными системами, обеспечивающими управление транспортным средством, любая неисправность в них полностью исключает выпуск в рейс. Именно поэтому проведение прочностных расчетов данной детали, относящейся к системе рулевого управления, является актуальным и направлено на выявление возможного недостатка прочности, которое может угрожать жизни и здоровью не только пассажиров, но и других участников движения.

В данной статье рассматривается анализ прочности шарового пальца рулевой сошки автобуса, эксплуатирующего на одной из автоколонн Волгоградской области. Прочностной анализ был выполнен с помощью программного комплекса SolidWorks.

Шаровой палец сошки рассчитывают на изгиб и срез в опасных сечениях А-А и Б-Б и на смятие. Схема для расчета пальца показана на рис. 1. В случае возникновения излома в этих сечениях или вылета пальца из кожуха может произойти потеря управляемости транспортного средства и в результате произойти аварийное столкновение, что повлечет серьезные последствия для пассажиров автобуса.

Рис. 1. Расчетная схема шарового пальца рулевого управления

Необходимость и целесообразность прочностных расчетов становится очевидной при применении систем автоматизированного проектирования и инженерного анализа, например, SolidWorks Simulation, реализующих численные методы решения задач механики деформируемого твердого тела, в частности, метод конечных элементов, не ограниченные ни формой конструкции, ни способом приложения нагрузки.

Моделирование осуществлялось с учетом рассчитанного усилия, которое испытывает шаровой палец сошки для автобуса, оно составило 3105 Н [1]. Для обеспечения возможности выполнения расчетов был проведен анализ сплава, из которого изготовлены пальца при помощи оптико-эмульсионного метода. В результате анализа было установлено, что рулевой палец изготовлен стали, которая по своему химической составу близка к конструкционной легированной стали 18ХГТ, максимальное напряжение изгиба которой составляет 170 МПа. Учет возможного поверхностного упрочнения при расчете не производился. Согласно аналитическому расчету максимальное напряжение изгиба составило в сечении А-А — 44,6 МПа, а в Б-Б — 41,31 МПа.

На рис. 2а показан внешний вид пальца, на рис 2б представлена твердотельная модель рассчитываемой детали, а на рис. 2в — конечно-элементная. Конечно-элементная модель содержит 44641 элементов (65165 узлов).

Рис. 2. а) Внешний вид пальца; б) Твердотельная модель; в) Конечно-элементная модель

Расчет на статическую прочность шарового пальца является одним из ключевых этапов проектирования и изучения рациональной конструкции детали с учетом конкретных условий и режимов его эксплуатации.

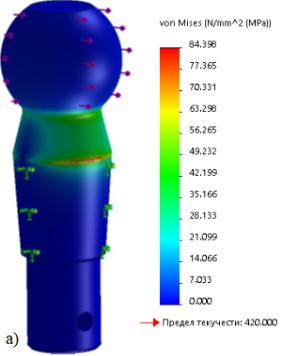

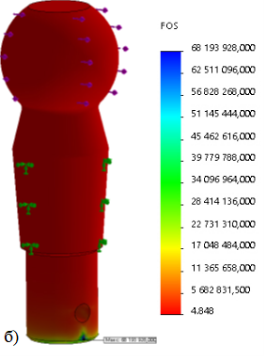

Результаты проведенного статического анализа представлены в виде карты напряжений, максимальное значение равно 84,398 МПа (рис. 3а) и находится в сечении Б-Б. Расхождение полученных данных с аналитическим расчетом связано с учетом в аналитическом расчете только геометрических размеров пальца, тогда как в SolidWorks учитываются и свойства материала.

Рис. 3. а) Прочностной анализ (статический расчет); б) Коэффициент запаса прочности

Коэффициент запаса прочности показывает способность конструкции выдерживать прилагаемые к ней нагрузки выше расчетных. Наличие минимального запаса в 25–50 % обеспечивает надежность детали. Для исследуемой детали данный коэффициент был определен и его минимальное значение составило 4,8 (рис. 3б), что обеспечивает прочность при возможных перегрузках.

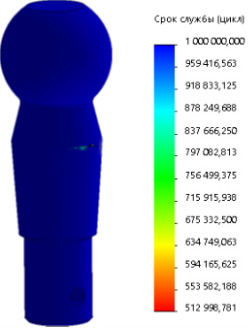

Повторяющиеся операции приложения нагрузки и разгрузки со временем приводят к ослаблению объектов, данное явление называется усталостью материалов. Каждый цикл колебания напряжений в некоторой степени ослабляет объект. После некоторого количества циклов объект становится таким непрочным, что он разрушается. Согласно техническим требованиям рулевой палец должен обеспечивать не менее 1 млн циклов нагружения, поэтому был произведен анализ усталостной прочности детали, выраженный в циклах. Полученные результаты представлены на рис. 4. При расчете на усталость в программе SolidWorks принималось, что напряжения от изгиба шарового пальца изменяются по симметричному циклу (R=-1).

Рис. 4. Срок службы (усталостный анализ в циклах)

Таким образом, проведенный анализ прочности показал, что рассчитываемая деталь, выдерживает расчетные нагрузки. Однако расчет на усталость выявил, что ресурс в 1 млн. циклов выдержан не будет. Опасным сечением является Б-Б, где d =31 мм, поэтому рекомендательными мероприятиями будет предложение увеличить диаметр пальца в данном сечении. Увеличение диаметра сечения до 34 мм позволит повысить усталостную прочность до назначенного 1 млн. цикла, что положительно скажется на общей прочности детали.

Литература:

- Волков В. С. Основы расчета систем автомобилей, обеспечивающих безопасность движения [Текст]: учебное пособие / В. С. Волков. — Воронеж, 2014. — 111 с.

- Бадиков К. А. Анализ надёжности рулевого управления автобусов / К. А. Бадиков, М. В. Полуэктов, Т. А. Сторчилова // Мир транспорта и технологических машин. — 2015. — № 2. — C. 3–10.