Электрические печи потребляют много электроэнергии, от чего вопросы их рациональной эксплуатации и автоматизации имеют большое значение для промышленности. В работе описан вариант создания двухконтурной системы регулирования температуры в электрической печи сопротивлений на базе программируемого логического контроллера и методы её настройки. В результате имитационного моделирования получены регулировочные характеристики, позволяющие определить наиболее эффективный способ настройки предлагаемой системы.

Ключевые слова: система регулирования, программируемый логический контроллер, методы настройки, желаемая ЛАЧХ, технический оптимум, электрическая печь.

Современное производство развивается быстрыми темпами. Основная тенденция этого развития связана с укрупнением единичной мощности технологических машин и аппаратов и, как следствие этого, совершенствованием автоматических схем управления такими объектами. При этом совершенствование схем управления идёт не только благодаря применению более современных и надёжных средств управления, но также и за счёт применения новых методов построения автоматических систем управления [7].

Электрические печи сопротивления являются крупными потребителями электроэнергии. На ряде заводов до половины всей потребляемой энергии расходуется в электрических печах [5]. А между тем электрическая энергия является самым удобным и универсальным видом энергии, но и самым дорогим. Благодаря тому, что электрические печи сопротивления потребляют много электроэнергии, вопросы их рациональной эксплуатации и автоматизации имеют большое значение для промышленности [2].

Как не парадоксально, в условиях научного прогресса при существовании микропроцессорных систем управления, на заводах страны всё ещё встречаются простые одноконтурные системы автоматического регулирования температуры по отклонению с позиционным законом регулирования, которые не всегда являются эффективными. Скорее всего, это объясняется тем, что до недавнего времени на российском рынке средств автоматизации не существовало простых в наладке и недорогих многоканальных программных регуляторов температуры, на основе которых можно бы было сформировать более сложную систему регулирования. С появлением микропроцессорных многоканальных программных регуляторов температуры и программируемых логических контроллеров появилась возможность без сложностей в программировании создать систему многоконтурного регулирования температуры [9].

Литературный обзор

Система многоконтурного регулирования требует более сложной настройки, чем классическая одноконтурная система регулирования по отклонению [6]. В большинстве книг по наладке систем регулирования температурой предлагается настройка регуляторов с помощью упрощенных формул, а как альтернатива для более точной и оптимальной настройки системы — графоаналитический способ настройки по АФХ [3, 4, 10]. Настройка регулятора по АФХ требует больших математических вычислений и трудоёмких графических построений, поэтому данный способ настройки не приемлем для использования в условиях производства. Настройка по упрощенным формулам является самым простым, но в то же время менее точным и менее оптимальным способом настройки регуляторов температуры. Исходя из вышесказанного, был рассмотрен иной способ оптимальной настройки системы регулирования температуры, который был заимствован из теории автоматизированного управления [8]. Данный способ так же является графоаналитическим, но только с помощью ЛАЧХ, а не АФХ. Настройка ведётся на технический и симметричный оптимумы [1]. Так как технический оптимум более приближен к производству, и является простым в реализации, то для данной системы он будет наиболее подходящим методом настройки.

Теоретическое обоснование

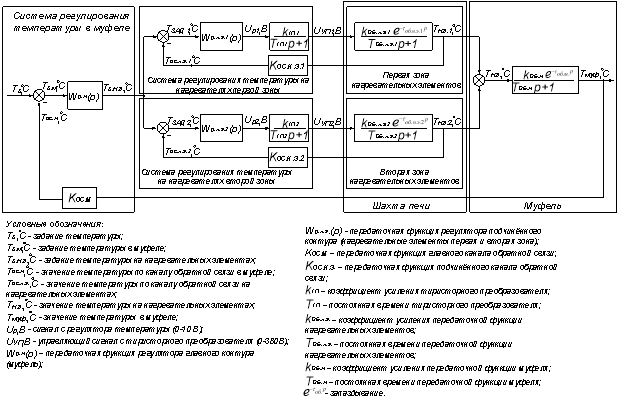

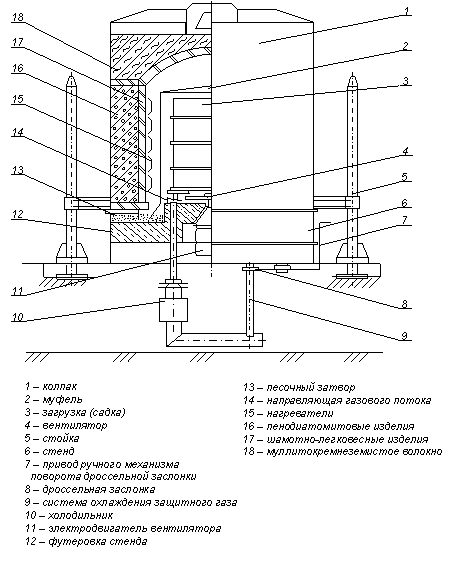

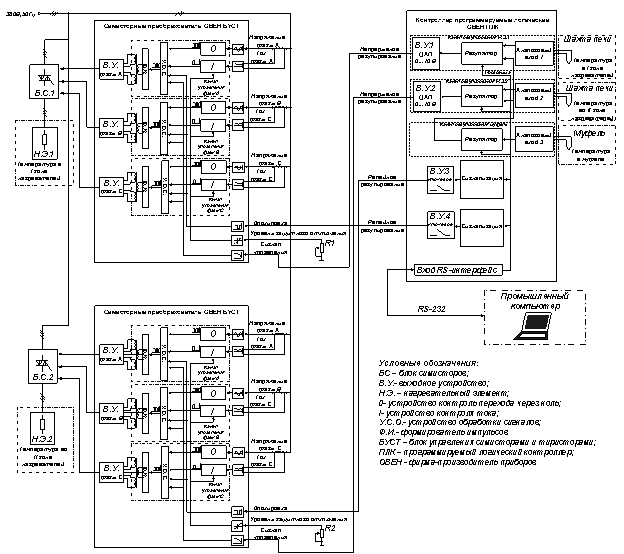

Структурная схема системы двухконтурного регулирования температуры садочной электропечи сопротивлений приведена на рисунке 1. В данной системе существуют внутренние контура поддержания температуры на нагревательных элементах (два контура), и внешний контур, который принимает изменения температуры в изделии или в муфеле, где находится изделие. Внешний контур (температура в муфеле) оказывает воздействие на внутренний контур регулирования, тем самым, являясь главным контуром регулирования. Внутренние контура не оказывают влияние на внешний контур и являются подчинёнными контурами. Главным достоинством такого регулирования, является: более высокая точность регулирования температурой, регулирование плавное без бросков и перерегулирования, простота расчёта и настройки системы, удобство ограничения предельных значений промежуточных координат системы.

Рис. 1. Структурная схема системы двухконтурного регулирования температуры электрической печи сопротивлений

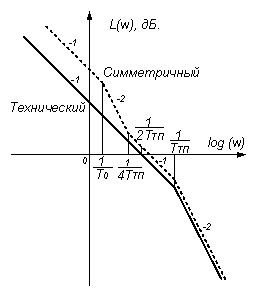

Внешний вид желаемой ЛАЧХ разомкнутого контура, при настройке его на оптимум изображён на рисунке 2 [1].

Рис. 2. Внешний вид ЛАЧХ системы регулирования температуры при её настройке на технический и симметричный оптимум

За малую некомпенсируемую постоянной времени принимается постоянная времени тиристорного преобразователя Т тп . Постоянную времени нагревателей или муфеля необходимо компенсировать введением последовательной коррекции (регулятора).

После подстановки в систему автоматического регулирования температуры регулятора с заданной передаточной функцией можно получить передаточную функцию разомкнутой системы, настроенной на технический оптимум:

Необходимо обратить внимание, что при настройке на оптимум по ЛАЧХ чистое запаздывание в электрической печи присутствует, и довольно значительное, даже на нагревательных элементах. Поэтому при выборе частоты среза желаемой ЛАЧХ нужно учитывать, что запаздывание τ окажет влияние на наклон её ЛФЧХ на угол равный tg(α) = τ . Исходя из данных соображений, необходимо умышленно завысить необходимый запас устойчивости по фазе, то есть сдвинуть частоту среза влево, ближе к нулю.

Методы

При проведении исследований применялись методы экспериментальных исследований, методы теории автоматического управления, а также теория и пакеты программ математического моделирования.

Исследование

Большинство общепромышленных электрических печей предназначено для термообработки стали и цветных металлов в виде ленты в рулонах и проволоки, прутков, труб в бунтах. Получение высокого качества обработки здесь особенно связано с обеспечением равномерности температуры при нагреве данных изделий, имеющих значительную анизотропию теплопроводности.

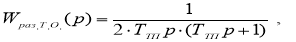

Рассмотрим в качестве примера применения предлагаемой системы управления садочную электрическую печь сопротивлений. Цилиндрическая колпаковая муфельная печь сопротивлений (рис. 3) рассчитана на садку в виде стопы рулонов или бунтов и позволяет организовать эффективную направленную циркуляцию газа защитной атмосферы внутри муфеля с интенсивным и равномерным обдувом садки. Это обеспечивает выравнивание температуры по толщине рулонов (бунтов) в ходе нагрева и охлаждения с получением однородности свойств обрабатываемого материала. Нагреватели в данных печах размещаются на боковых стенках с учётом условий теплопередачи в печи. Давление газа в печи контролируется автоматически.

Рис. 3. Конструкция электрической печи

Система регулирования температуры электрической печи выполнена на основе контроллера ОВЕН ПЛК150. Функциональная схема системы регулирования представлена на рисунке 4.

Рис. 4. Функциональная схема системы подчинённого регулирования температуры электрической печи сопротивлений

Для подтверждения правильности суждений система двухконтурного регулирования температурой садочной электрической печи сопротивлений была смоделирована на компьютере в программе System View (рис. 5). Данные для математического описания объектов управления (нагревателей и муфеля), снимались экспериментально с действующего оборудования методом пробных возмущений. С помощью математического анализа полученной в результате опыта кривой разгона объекта, была рассчитана и записана его передаточная функция [10].

Результаты и их обсуждение

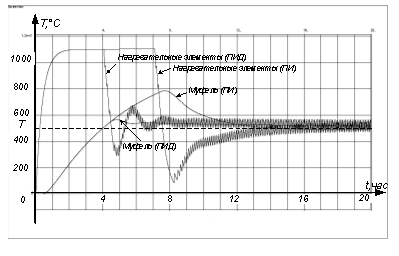

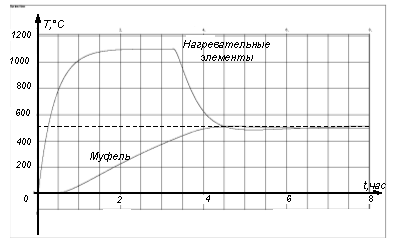

Переходные процессы, характеризующие работу системы управления при разных типах её настройки (на ПИ и ПИД-законы регулирования [6]) приведены на рис. 5. и рис.6.

Рис. 5. Переходные процессы при настройке системы по упрощенным формулам (задание температуры 500 o С)

Рис. 6 Переходные процессы при настройке системы на технический оптимум (задание температуры 500 o С)

По полученным переходным процессам видно, что наилучшие показатели качества процесса регулирования получаются при настройке системы по желаемой ЛАЧХ на технический оптимум.

Литература:

- Башарин А.В, Новиков В. А. Соколовский Г. Г. Управление электроприводами.- Л.:Энергоиздат, 1982.

- Булгак Л. И., Вольфман И. Б., Ефроймович С. Ю., Захаров Г. К., Климовицкий М. Д., Сегаль А. М. Автоматизация методических печей. — М.: Металлургия, 1981. — 196 с.: ил.

- Глинков Г. М., Климовицкий М. Д. Теоретические основы автоматического управления металлургическими процессами. — М.: Металлургия, 1985.

- Глинков Г. М., Маковский В. А., Лотман С. Л., Шапировский М. Р. Проектирование систем контроля и автоматического регулирования металлургических процессов. — М.: Металлургия, 1986.

- Каганов В. Ю. Блинов О. М. Беленький А. М. Автоматизация управления металлургическими процессами. — М.: Металлургия, 1974–416 с.

- Клюев А. С. Наладка автоматических систем и устройств управления технологическими процессами. — М.: Энергия, 1985.

- Котов К. И. Шершевер М. А. Средства измерения, контроля и автоматизации технологических процессов. Вычислительная и микропроцессорная техника. — М.: Металлургия, 1989–496 с.

- Макаров И. М., Менский Б. М. Линейные автоматические системы. — М.: Машиностроение, 1982.

- Мокрушин С. А. Автоматизация управления электрическими печами // «Автоматизация и производство».- М., 2008, № 2’08. — с 27–29.

- Стефани Е. П. Основы расчёта настройки регуляторов теплоэнергетических процессов. — М.: Энергия, 1972.