В статье авторы изучают внутренние напряжения в никелевых покрытиях, которые наносятся на подложку разной толщины.

Ключевые слова: внутренние напряжения, никелевые покрытия, ацетатно-хлоридный электролит.

Многим предприятиям необходимо получить толстый слой никеля 200–250 мкм. Такие осадки должны обладать хорошими физико-механическими свойствами. Одними из таких свойств являются внутренние напряжения.

Изучение внутренних напряжений вносит особый вклад, так как оно влияет на качество осаждаемого металла, что является самым важным в гальванике. Внутренние напряжения могут приводить либо к растрескиванию покрытия, либо к его вспучиванию. Если возникают внутренние напряжения растяжения — покрытие растрескивается, а если сжатия — может отслаивается и вспучиваться, образуя пузыри. В осаждаемом никеле обычно возникают внутренние напряжения растяжения. Покрытия с высокими внутренними напряжениями обладают меньшей пластичностью и повышенной хрупкостью. Также понижаются коррозионная стойкость и прочность сцепления [1].

Некоторые утверждают, что с ростом толщины покрытия происходит укрупнение структуры, что ведёт к уменьшению внутренних напряжений растяжения. Другие авторы [2] считают, что напряжения никелевых осадков с ростом толщины покрытия не меняются. Если в электролит никелирования добавить органические добавки, то зависимость внутренних напряжений от толщины будет иметь сложный характер.

Согласно данным [3] с ростом плотности тока напряжения никелевых осадков растут. При разной толщине осадка наблюдается различная зависимость между напряжениями и плотностью тока.

Внутренние напряжения осадков никеля во время электролиза определяли методом деформации гибкого катода во время электролиза. Наблюдения за отклонением нижнего или верхнего конца катода в зависимости от способа крепления производится с помощью микроскопа марки Мир 2. Отклонение конца катода отсчитывалось по условным делениям (1 деление = 0,00625 см) окуляра микроскопа (отсчет был от деления в 5 условных единиц). В качестве катода использовалась медная фольга толщиной 0,22 мм, рабочая поверхность 57×8 мм, что соответствует 0,0456 дм 2 . Толщину фольги измеряли с помощью микрометра МК 0–25 мм. Нерабочая поверхность покрывалась цапон лаком. Непокрытой оставалась лишь рабочая поверхность, которая была параллельна аноду, и токоподвод. Образец покрывался два раза для предотвращения диффузии Ni + через лак.

Время электролиза регистрировали с помощью секундомера.

Для удобства наблюдения за отклонением катода на образцы с помощью лака наклеивались волоски длиной 3 мм. Перед опытом образцы подвергались следующей обработке:

– Обезжиривание венской известью (CaO+MgO) при помощи щётки

– Промывка проточной водой

– Активирование в 10 %-й H 2 SO 4

– Промывка проточной, а затем дистиллированной водой.

При измерении внутренних напряжений применяли электролизёр из оргстекла (ёмкостью 0,3л), оснащённый термостатической рубашкой (температура 50 0 С). Температура в рубашке поддерживалась с помощью термостата марки LTTWC/11.

Анодом служили никелевые пластины размером 80×5×0,5 мм. Отклонению катода в сторону анода придаётся знак (+) — это напряжение растяжения, т. е. осадок стремится к сжатию, а подложка растягивает его. Отклонению от анода придаётся знак (-) –это напряжение сжатия.

Образцы закрепляются так, чтобы точка его опоры находилась у края рабочей поверхности и была погружена в электролит. Для этого на крышке электролизера предусмотрен специальный выступ.

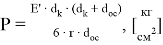

Рассчитываем внутренние напряжения по формуле:

где:

Радиус кривизны катода рассчитывается по формуле:

где

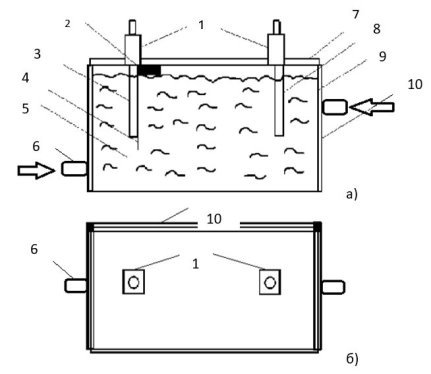

На рис. 1 приведена схема ячейки для измерения внутренних напряжений. Из вида сверху видно, что термостатическая рубашка находится по бокам и сзади, а спереди её нет, чтобы лучше наблюдать через микроскоп за отклонением катода.

Рис. 1. Схема ячейки для измерения внутренних напряжений: а) главный вид; б) вид сверху

1− токоподвод; 2− опора для катода; 3− катод; 4− волосок длиной 3мм; 5− электролит; 6− циркуляция воды от термостата по рубашке; 7− крышка; 8− анод; 9− корпус ячейки; 10− термостатическая рубашка

Первый опыт проводился в электролите состава: Ni(CH 3 COO) 2 ·4H 2 O (0,175 моль/л), NiCl 2 ·6H 2 O (0,3 моль/л), MgCl 2 ·6H 2 O (0,2 моль/л), pH=4,5.

Плотность никеля составляет 8,907 г/см 3 , электрохимический эквивалент =1,1 г/(А·ч), ВТ= 95 %. Зная площадь катода, которая составляет 4,56 см 2 , можем рассчитать силу тока, при котором будем проводить опыт. I= i k ·S = 5·0,0456 = 0,228 А.

В результате проведённых опытов были получены следующие результаты (таблица 1).

Таблица 1

|

Время, мин |

Толщина, мкм |

Отклонение катода, в условных единицах |

Внутренние напряжения, кг/см 2 |

|

1,02 |

1 |

1 |

27,96 |

|

2,03 |

2 |

1 |

14,25 |

|

3,05 |

3 |

1 |

9,69 |

|

4,07 |

4 |

1 |

7,40 |

|

5,08 |

5 |

1 |

6,03 |

|

6,10 |

6 |

2 |

10,23 |

|

7,11 |

7 |

6 |

26,79 |

|

8,13 |

8 |

13 |

51,67 |

|

9,15 |

9 |

14 |

50,32 |

|

10,17 |

10 |

15 |

49,34 |

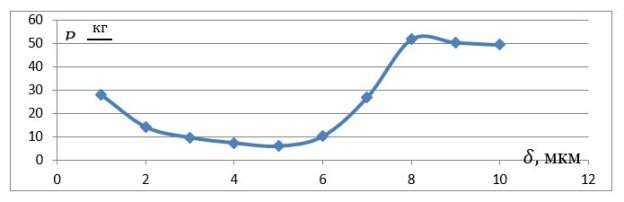

Внутренние напряжения через 5 минут электролиза резко начинают возрастать, что иллюстрирует рис. 2.

Рис. 2. График зависимости внутренних напряжений от толщины покрытия (подложка 50 мкм)

Второй опыт проводился в этом же электролите, но осаждение велось на подложку толщиной 220 мкм. В результате проведённых опытов были получены следующие результаты (таблица 2).

Таблица 2

|

Время, мин |

Толщина, мкм |

Отклонение катода, в условных единицах |

Внутренние напряжения, кг/см 2 |

|

1,02 |

1 |

2 |

1066,23 |

|

2,03 |

2 |

5 |

1338,82 |

|

3,05 |

3 |

9 |

1613,82 |

|

4,07 |

4 |

11 |

1485,96 |

|

5,08 |

5 |

14 |

1519,74 |

|

6,10 |

6 |

17 |

1544,66 |

|

7,11 |

7 |

19 |

1486,31 |

|

8,13 |

8 |

22 |

1512,50 |

|

9,15 |

9 |

24 |

1473,10 |

|

10,17 |

10 |

26 |

1442,54 |

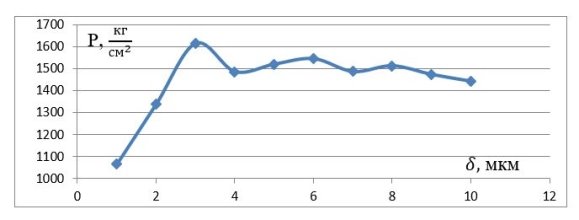

При более толстых подложках наблюдается сложная зависимость внутренних напряжений от толщины покрытия (рис. 3).

Рис. 3. График зависимости внутренних напряжений от толщины покрытия (подложка 220 мкм)

Вывод : Исследуя ацетатно-хлоридный электролит, можно сказать, что при нанесении никелевого покрытия на подложку 50 мкм внутренние напряжения в несколько раз меньше, чем при нанесении на подложку 220 мкм. Это может быть связанно с растрескиванием менее толстой подложки.

Для подложки 50 мкм наблюдаются внутренние напряжения растяжения: при нанесении 1мкм никеля 27,96 кг/см 2 , а при 10 мкм 49,34 кг/см 2 . Для подложки 220 мкм наблюдаются внутренние напряжения растяжения: при нанесении 1 мкм никеля 1066,23 кг/см 2 , а при 10 мкм 1442,54 кг/см 2 .

Литература:

- М. Я. Поперека. Внутренние напряжения электролитически осаждаемых металлов. — Новосибирск: Изд. Западно-Сибирское, 1966. — 335с.

- А. Г. Самарцев, Ю. В. Лызлов. Внутренние напряжения в электролитических осадках никеля. — Киев; Одесса, 1956.- 12 с.

- М. А. Шлугер. В сб. Теория и практика электролитического хромирования, М., Изд. АН СССР. 1957.-147 с.